극저온 섬유·금속 복합재료, 강성·취성 보완 필요

탄소섬유, 극저온 섬유강화 고분자 복합재료 제조 효과적

엔트로피 합급, 쌍정변형 통해 기계적 물성 보완

■극저온 고분자 소재와 고분자 수지

2. 극저온 섬유강화 고분자 복합재료

섬유 강화 고분자 복합재료(Fiber-Reinforced Polymer Composites: FRPC)는 고분자 수지와 같은 매트릭스 소재와 함께 기계적 물성을 보강하기 위해 결합된 강화 섬유층을 포함하는 복합재료를 말한다.

섬유강화 복합소재에서 섬유층은 강한 강도와 강성을 제공하는 보강제 역할을 하고, 고분자 수지는 강화 섬유를 보호하고 외부에서 인가된 하중을 강화 섬유로 전달하는 역할과 섬유를 고정하는 결합재(binder) 역할을 한다.

섬유강화 복합재료는 적층된 섬유 층의 종류, 적층구조의 설계, 보강 섬유소재, 고분자 수지를 다양한 조합으로 변화시켜 만든다. 이로 인해 최종적으로 제작된 섬유강화 복합재료의 물성 조정 및 설계가 용이하여 구조형 소재, 고압용기, 판넬 소재 등과 같은 기계적 물성뿐만 아니라 내열성, 구조 안정성 등 다양한 기능을 복합적으로 요구하는 기능성 고성능 고분자 복합재료 산업 분야에서 크게 주목받고 있다.

대표적인 섬유강화 복합재료의 보강섬유 소재인 탄소섬유(Carbon Fiber: CFs)는 -0.74×106k-1(T300 기준) 의 매우 낮은 열팽창 계수를 가질 뿐만 아니라 매우 우수한 기계적 인장강도(4.0GPa, Type II 섬유) 탄소원소 함유율 92% 이상을 갖는 탄소섬유 종류와 탄성율(300GPa, Type I 섬유)을 가져, 극저온 하에서 복합재료의 강성을 향상시킬 수 있는 고분자 수지와 복합화하여 섬유강화 복합재료를 제조할 경우, 극저온 하에서 구조 안정성과 기계적 물성을 향상시킬 수 있다.

이런 장점으로 인해 극저온 복합재료 소재기술 분야에서 극저온 기능성 고분자 수지 제조기술, 탄소섬유와의 계면 결합력 향상기술과 섬유강화 공정(와인딩 패턴, 각도, 층수 등)과 연관한 다양한 연구가 고성능의 극저온 섬유강화 고분자 복합재료를 개발하기 위해 수행되고 있다.

앞선 극저온 고분자 복합재료 부분에서 언급하였듯이 고분자 수지를 복합재료의 매트릭스 소재로 사용한 경우 상온에서 극저온으로 주변 온도가 냉각하는 과정 동안 발생하는 급격한 온도변화로 인해 복합재료를 구성하는 강화 섬유 부분과 고분자 수지 부분에서 상이한 열팽창 거동이 발생하고, 구성 요소 간의 큰 열팽창계수의 차에 의해서 최종적으로 제조된 섬유강화 고분자 복합재료 내부에 미세균열과 층간박리(delamination) 와 같은 섬유강화 고분자 복합재료의 기계적 물성 감소에 큰 영향을 미치는 문제가 야기된다.

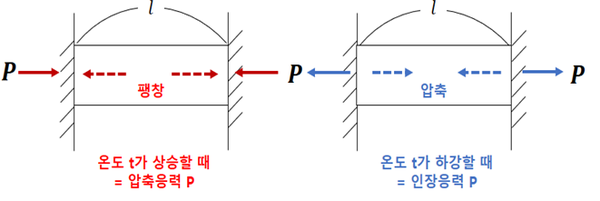

재료의 열변형 측면에서 일반적으로 외부의 온도가 상승하면 부피팽창에 따른 인장응력이 발생하고, 온도가 감소하는 경우에는 부피수축에 따른 압축응력이 발생한다.

▲ 온도 상승 및 감소에 따른 재료에 가해지는 응력의 변화

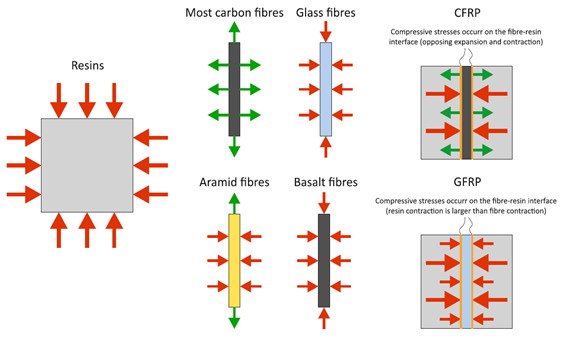

▲ 온도 상승 및 감소에 따른 재료에 가해지는 응력의 변화섬유강화 고분자 복합재료는 냉각과정 동안 재료 내에서 고분자 분자사슬의 저온수축 현상이 발생하고 이로 인해 복합재료의 고분자 수지영역에서 압축 응력이 발생한다. 또한, 강화 섬유로 사용되는 유리 섬유(glass fiber), 아라미드 섬유(aramid fiber), 현무암 섬유(basalt fiber) 현무암을 1500℃로 용융 추출하여 제작한 섬유 의 경우에는 고분자 수지와 동일하게 두께 방향(또는 원주 방향)으로 수축하여 압축응력을 발생시켜 복합재료 내에 가해지는 압축응력이 증가하여 기계적 물성을 감소시키는 요인으로 작용한다.

반면 탄소섬유는 냉각과정 동안 두께 방향으로 팽창하여 섬유 주변 고분자 수지에 인장응력(또는 후프응력)을 가하게 되고, 이는 냉각과정 동안 고분자 수지에서 발생하는 압축응력을 상쇄하여 복합재료에 가해지는 응력을 감소시키는 결과를 초래한다. 이는 극저온 하에서 복합재료의 기계적 물성을 향상시킬 수 있기 때문에 탄소섬유는 극저온 섬유강화 고분자 복합재료를 제조하는 데 있어 가장 효과적인 강화 섬유로 여겨지고 있다.

▲ 냉각동안 섬유강화 복합재료의 수지와 섬유의 수축 및 팽창 거동

▲ 냉각동안 섬유강화 복합재료의 수지와 섬유의 수축 및 팽창 거동또한, 극저온 하에서 섬유강화 고분자 복합재료는 고분자 수지를 강화 섬유 고정을 위한 결합재로 사용하는데 극저온 하에서 발생하는 고분자 분자사슬의 저온수축 현상, 잔류응력, 탄소섬유보다 상대적으로 매우 높은 열팽창 계수로 인해 복합재료 내부에 열응력이 발생하여 미세균열을 발생시킨다.

뿐만 아니라 저온수축 현상에 의해 야기된 취성으로 외부에서 가해지는 충격에 의해 재료가 쉽게 파괴되는 현상도 발생한다. 따라서 고분자 수지 내부의 미세균열, 탄소섬유층과 고분자 수지 층간에 발생하는 계면분리, 섬유층간분리 때문에 발생하는 급격한 기계적 물성의 감소현상을 해결하기 위해 많은 노력이 이루어졌다.

고분자 수지에 저온수축 현상을 방지하고 파단전위를 상쇄하거나 전파속도를 늦출 수 있는 연성, 강성과 연성 혼합 충진재, 강성 충진재를 복합화한 하이브리드의 충진재를 복합화하여 극저온 하에서 제조된 섬유강화 고분자 복합재료의 피로강도, 강성과 파괴강도와 같은 기계적 물성과 구조강도를 향상시킬 수 있는 기능성 고강도 고분자 수지 개발 연구가 수행됐다.

특히 충진재를 첨가하여 제조된 고분자 수지는 소재 자체의 물성을 향상시킬 뿐만 아니라 극저온에서 냉각에 따른 수축 현상을 감소시켜 수축에 의한 층간박리와 미세균열의 생성과 같은 문제도 완화시킬 수 있기 때문에 현재 섬유강화 고분자 복합재료 소재산업 분야에서 중요한 연구개발 과제로 자리매김했다.

▲ 다양한 충진재가 첨가된 에폭시 복합소재의 강성 및 파괴인성 비교

▲ 다양한 충진재가 첨가된 에폭시 복합소재의 강성 및 파괴인성 비교3. 극저온 금속 복합재료

극저온에서 금속재료가 나타내는 가장 큰 기계적 물성의 변화는 재료의 취성이 급격하게 증가한다는 점이다. 금속 소재는 연성-취성 전이온도 (Ductile-Brittle Transition Temperature: DBTT) 재료가 연성에서 취성으로 성질이 급격하게 변화하는 온도 이하의 환경에 노출되면 미세한 체적감소가 발생하고, 이로 인해 금속재료의 피로강도가 급격하게 감소하여 금속재료의 연성상태가 취성상태로 변화하고, 외부에서 가해지는 충격에 의해 즉시 파괴되는 저온취성(low temperature brittleness) 현상을 나타낼 뿐만 아니라, 상온상태에서 재료 내부에 존재하던 잔류응력과 결함 부위를 기점으로 생성되는 균열에 의해 재료의 파괴가 발생하게 된다.

일반적으로 체심입방(Body Centered Cubic lattice: BCC) 또는 조밀육방(Hexagonal Close Packed lattice: HCP) 결정구조를 갖는 금속소재는 온도감소와 함께 연성-취성 전이온도영역에서 조밀 결정 격자면을 따라 발생된 균열이 빠르게 전파되는 벽개 파괴(cleavage fracture) 금속재료에서 특정 결정면을 따라 소성변형 없이 일어나는 취성 파괴 현상 현상을 일으키고, 이로 인해 순식간에 재료가 파괴되는 현상이 일어난다. 하지만 면심입방(Face Centered Cubic lattice: FCC) 구조를 갖는 금속재료의 경우는 연성파괴에 적합한 슬립체계가 슬립방향과 슬립면을 통칭 (슬립계= 슬립면 ×슬립방향) 작동하므로 벽개파괴가 발생하지 않아 극저온에서 취성적인 파괴 거동이 상대적으로 낮은 장점이 있다.

▲ DBTT에서 금속 재료의 취성

▲ DBTT에서 금속 재료의 취성 ▲ 벽개파괴 현상 개념

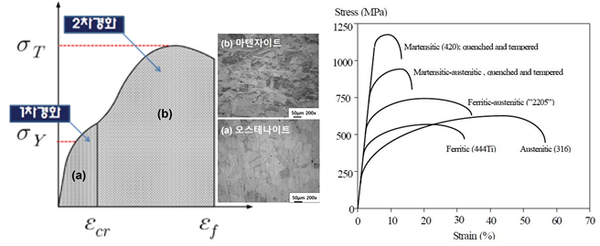

▲ 벽개파괴 현상 개념일반적으로 산업계에서는 극저온용 금속재료로 주로 니켈 합금이나 알루미늄 합금과 오스테나이트계 스테인리스강을 사용하고 있다. 이들 금속재료는 저온에서 1차 항복(yielding)이 발생한 이후 임계 변형률(threshold strain)을 거치면서 2차 경화가 진행되는데 이 과정에서 금속재료의 오스테나이트(austenite) 미세결정구조가 부분적으로 마르텐사이트(martensite)가 발생한다. 이때 미세결정립 구조가 발달한 마르텐사이트 미세조직 때문에 파단전위의 전파를 억제하는 결정립(또는 입계)의 밀도가 증가하여 강도가 향상된다.

▲ 온도에 따른 미세결정 구조 변화 및 구조에 따른 기계적 물성 변화

▲ 온도에 따른 미세결정 구조 변화 및 구조에 따른 기계적 물성 변화금속재료는 금속결합을 금속 양이온과 자유전자 사이의 결합을 통해 결정구조를 형성하기 때문에 적층결함에너지(stacking fault energy) 이상의 전단응력(shear stress)이 가해진 경우 재료의 파괴 없이 규칙적이던 원자배열의 결정격자 구조가 틀어지면서 불규칙한 적층결함이 발생하며 쌍정변형(twin deformation)을 일으킨다.

엔트로피 합금(Entropy Alloy, EA)과 같은 적층결함에너지가 낮은 금속재료의 경우 전단응력이 가해지면 금속 결정격자의 원자배열이 규칙적으로 변형되면서 대칭적으로 놓이는 쌍정변형이 쉽게 일어나고, 쌍정변형을 거치면서 금속 내 입자의 크기가 조밀해 지면서 파단전위의 전파 속도를 감소시킬 수 있는 결정립 밀도가 증가한다.

이로 인해 금속재료의 기계적 물성을 오히려 증가시키는 현상이 발생하여 극저온 하에서 활용이 가능한 유망한 금속소재로 각광받고 있으며, 현재 다양한 금속 원자의 조합을 통해 극저온에서 소재의 기계적 물성과 구조 강도를 향상시키기 위한 연구개발이 수행되고 있다.

▲ 쌍정 변형이 금속소재의 기계적 물성에 미치는 영향

▲ 쌍정 변형이 금속소재의 기계적 물성에 미치는 영향 ▲ 기존소재와 고 엔트로피합금의 기계적 물성 비교

▲ 기존소재와 고 엔트로피합금의 기계적 물성 비교최근 들어 극저온 금속 복합재료로 고엔트로피 합금(High Entropy Alloy, HEA)이 새로운 소재로 연관 학계에서 주목받고 있다.

고엔트로피 합금은 금속 결정구조에 이종원소를 추가하는 일반적인 합금과 달리, 결정구조를 형성하는 주된 금속 원소 없이 여러 금속 원소를 동등한 비율로 혼합해 한 원소에 치우치지 않고 모두가 주요원소로 작용하여 금속간 화합물(intermetallic compound)) 두 개 이상의 금속 원소 사이의 결합을 통해 성분금속과는 다른 성질을 가진 물성을 갖는 금속 합금을 형성하지 않고 단일상(single phase)을 유지하는 금속복합재료이다.

쌍정구조가 다른 금속재료와 비교하여 쉽게 발달하여 고강도를 나타낼 뿐만 아니라 온도가 극저온으로 낮아질수록 강도, 연성이 높아지고 파괴인성이 향상되어 복합적인 기계적 물성이 요구되는 극저온 금속복합재료 산업 분야에서 크게 주목받고 있다.

▲ 극저온 (77K)하에서 고엔트로피 합금의 기계적 물성

▲ 극저온 (77K)하에서 고엔트로피 합금의 기계적 물성