초내열 합금 자체적 기술확보 必

다양한 조건 특성 평가 통한 데이터 구축 요구

기존 한계온도·물성 극복 신합금 개발 함께 해야

■ 기술의 정의 및 분류

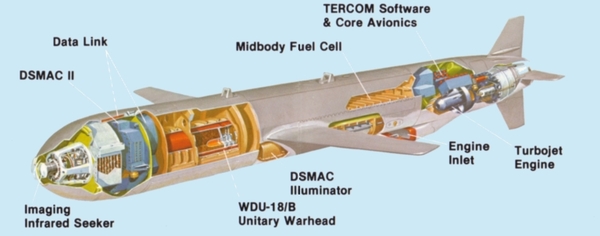

미사일이나 전투기 등의 비행체는 군사적 목적을 달성하기 위해 공중에서 이동을 하는데 이때 이들에게 추진력을 제공하는 엔진과 같은 추진기관을 탑재한다. 연료를 사용하는 추진기관의 경우는 대부분 연료를 연소시키는 과정에서 얻는 열에너지를 운동에너지로 변환시켜 추진력을 얻는데, 연료를 연소시키는 과정에서 온도가 상승하게 되므로 추진기관은 높은 온도에 견딜 수 있어야 한다.

이렇게 높은 온도에서도 우수한 특성을 유지할 수 있는 금속원소 기반 소재를 내열 금속소재라고 정의할 수 있다. 미래 무기체계는 고성능화, 경량화 등이 요구됨에 따라 기존 소재보다 특성이 우수한 내열 금속소재의 필요성이 증가하고 있다.

비행체의 추진체계에는 가스터빈 엔진, 램제트, 스크램제트, 로켓, 펄스 디토네이션 엔진 등 여러 가지가 있으며 두 종류의 엔진을 함께 탑재하는 하이브리드(hybrid) 추진 시스템으로 터 기반 복합 사이클(TBCC, turbine based combined cycle), 로켓 기반 복합 사이클(Rocket based combined cycle, RBCC) 등이 있다.

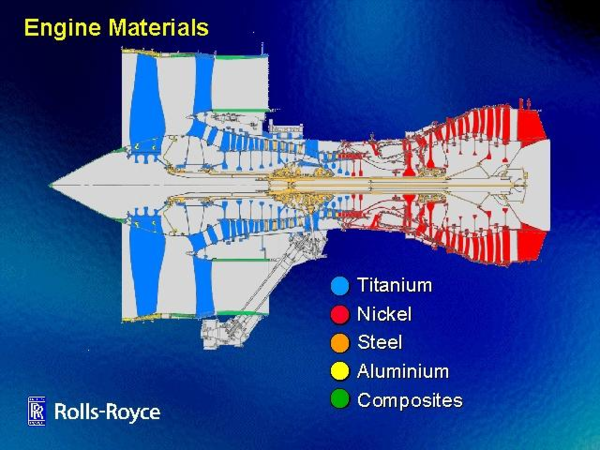

이 중 가스터빈 엔진은 미사일, 전투기, 헬리콥터 등에 널리 활용되고 있으며 현재 가장 많이 활용되고 있는 보편적인 추진체계라고 할 수 있다. 가스터빈의 경우 온도와 부하 등의 사용 환경이 고려되어 다양한 소재가 적용되고 있는데 이 중 중요도가 높은 초내열 합금(superalloy)과 타이타늄(Ti) 합금, 그리고 밀도 대비 고온 특성이 우수하여 특정 온도 범위에서 이들 합금을 대체할 수 있는 타이타늄 알루미나이드(TiAl) 합금 등에 관해 서술하고자 한다.

1) 초내열 합금

초내열 합금(superalloy)은 이름 그대로 열에 견디는 특성이 우수한 금속소재로 기지 금속의 주요 원소에 따라 Ni기, Fe기, Co기 등으로 구분되는데, 항공기 엔진의 경우 연소기, 터빈부를 중심으로 엔진 무게의 40~50%가 니켈기 초내열 합금으로 사용되고 있다.

초내열 합금은 제조공정에 따라 주조용(cast)과 단련용(wrought)으로 구별되는데 주조용 합금이 보다 고온에서 운용되는 블레이드나 베인 등의 고온부품에 적용된다. 단련용 합금의 경우 주강화상 γ'(감마 프라임)의 부피분율이 적어 가공이 용이하기 때문에 판재나 봉재 형태의 중간재를 거쳐 최종 부품으로 제작된다.

온도는 높으나 응력은 높지 않은 연소기나 중온영역에서 강도가 필요한 터빈 디스크에 적용되는데 터빈 디스크의 경우 분말야금 방법으로 제작되기도 한다. 케이싱이나 볼트 등의 부품에도 초내열 합금이 적용된다.

특히 주조용 합금의 경우 결정립 제어 방법에 따라 다결정용, 일방향 응고용, 단결정용으로 구별할 수 있는데 주요 응력방향에 수직한 결정립계를 줄여 고온특성을 향상시키는 방향으로 발전되어 왔다. 엔진의 효율 향상을 위하여 항공기 엔진의 터빈 입구온도가 상승함에 따라 제조 공정기술과 각 공정에 최적화된 소재의 조성 개발이 지속해서 이루어져 왔다.

단결정 초내열 합금의 경우 온도 수용성을 높이기 위하여 레늄(Re), 루테늄(Ru) 등의 고가원소를 첨가하였고, 이들 함량이 높아짐에 따라 고온 특성이 우수하여지고 세대가 높아졌다. 그러나 Re는 구리(Cu)나 구리-몰리브덴 합금(Cu-Mo)의 채굴 및 생산과정에서 얻을 수 있는 원소이고, Ru의 경우 기본적으로 백금 생산과정에서 얻게 되는 귀금속 원소로 가격이 비싸다.

가격 대비 성능을 기준으로 현재 Re 함량이 3%인 2세대 합금이 가장 널리 사용되고 있으며 다른 합금 개발 시 비교의 기준이 되고 있다. 최근에는 이들 원소의 함량은 낮추면서 성능이 우수하여 2세대 합금을 넘어서는 합금들이 활발히 개발되고 있다.

2) 고온용 타이타늄 합금

국방용 소재의 경우 무기체계의 고속화, 장사정화, 고기동화, 경량화 등을 실현시키며 성능을 향상시키는 방향으로 개발되어 왔으며, 이는 국방력 강화와 직결되므로 선진국에서도 엄격한 통제 하에 개발하고 있다.

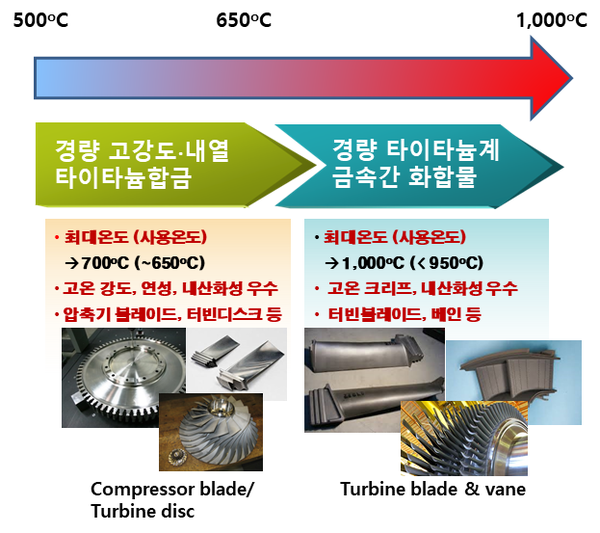

특히, 중량 문제 해결을 위해 경량 타이타늄 합금의 수요가 점차 증대되고 있으며, 경량성과 내열성을 둘 다 가지는 고온용 타이타늄 합금에 대한 연구와 이를 적용한 국방부품의 개발이 활발히 진행되고 있다.

고온용 타이타늄 합금은 미래 첨단 추진체계 개발에 선행하여 개발되어야 하는 기술이다. ‘고속·고기동 비행체용 고성능 추진·동력기관 및 기체 부품 소재’와 ‘초음속 유도무기체계의 부품 소재’를 대상으로 하며, 고온에서 고강성, 고강도, 내열·단열 특성 등을 극대화하기 위한 소재 제조기술의 개발은 필수적이다.

현재 TiAl 금속간 화합물이 차세대 고온재료로써 큰 기대를 모으고 있지만, 이들 합금은 상온연성과 중·고온온도(400∼650℃)에서 절대강도가 낮아 700℃이상의 고온 경량소재로 개발이 집중되고 있다. 중·고온용 타이타늄 합금은 IMI834(영국 IMT사), Ti-1100 합금(미국 TIMET) 등과 같은 알파상이 안정한 타이타늄 합금 개발이 주류를 이루고 있다.

향후 군수용 부품에 타이타늄 합금을 적용하기 위하여 장비 및 부품에서 요구되는 다양한 기계적 성질, 고성형성 등의 특성을 충족시키는 합금설계, 미세조직 제어, 성형기술 등이 필요하다. 특히 고온용 타이타늄 합금 부품은 우수한 고온 강도는 물론 엔진 및 발전기 등의 고온에서 지속적인 부하가 걸리는 환경에 대처하는 우수한 피로특성을 가지는 것이 절실하다.

3) 고온용 타이타늄 알루미나이드(TiAl) 합금

TiAl 금속간 화합물은 구성원소간의 강한 결합력 및 그 복잡한 결정구조 때문에 일반적으로는 소성변형이 어려운 취성재료로 인식되고 있다. 그러나 이러한 구성원소간의 강한 결합력은 금속간 화합물의 우수한 기계적 성질, 즉 우수한 강도 및 크리프 저항성 등을 만들어내기도 한다.

금속간 화합물은 한마디로 <그림 3>과 같이 금속과 세라믹스의 중간적인 성질을 지니고 있는데, 그 장점만 보면 일반 범용 금속보다는 내열성, 내식성이 우수하고, 세라믹스 재료보다는 가공성, 인성이 우수한 소재가 바로 금속간 화합물이라 하겠다.

금속간 화합물 중 알루미나이드계 금속간 화합물은 Al을 다량 함유하고 있어 비중이 작고, 뛰어난 내산화성을 띠는 요인으로 작용한다. 따라서 알루미나이드계 금속간 화합물은 많은 연구자로부터 고온구조용 재료로써 사용 가능성을 평가받아 왔으며, 실용화를 위한 연구도 지속해 오고 있다.

항공 및 자동차 산업의 급속한 발전과 함께 에너지 및 환경문제 등이 대두됨에 따라 종래에 사용되어 왔던 항공기 동체 및 엔진, 자동차 엔진 재료들을 대체할 수 있는 보다 우수한 경량 고강도 내열재료에 대한 개발 요구가 크다.

알루미나이드계 금속간 화합물에는 Ni기, Fe기, Ti기, 이렇게 세 종류가 있는데 그중 가장 주목을 받고 있는 것이 바로 Ti기 알루미나이드(titanium aluminide)이다.

TiAl 금속간 화합물은 <표 1>에 제시된 것과 같이 비중이 작고 강도(비강도)가 높으며, 저온에서 고온까지 강성율이 크게 저하되지 않고 고온에서 우수한 내산화성 및 크리프 저항성을 보유하여 기존의 Ti 합금 및 Ni기 초내열 합금(superalloy)을 대체할 수 있는 가장 유망한 재료로 평가되고 있다.

이에 따라 미국은 정부, 군 및 산업체가 공동으로 참여하는 IHPTET(Integrated High Performance Turbine Engine Technology) 협동 프로그램을 통하여, 600∼1,000℃ 범위에서 고온엔진용 최적재료로써 TiAl 합금을 지목하고 이의 실용화를 위한 연구를 수행하였다.

일본의 경우에도 차세대산업기반기술사업의 일환으로 1989년부터 시작된 “초내환경성 선진재료 개발사업 (High-performance Materials for Severe Environments)”이라는 국책사업을 통하여 항공우주용 대체 재료를 위한 금속간 화합물 개발계획을 수립하고, 그 중 고비강도 금속간 화합물로 TiAl 합금을 선정하여 8년간 산·학·연이 공동으로 연구개발을 수행한 바 있다.

■ 기술의 원리

1) 초내열 합금

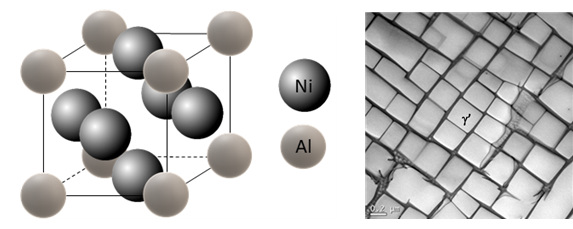

니켈(Ni)기 초내열 합금은 니켈원소를 기반으로 Cr, Co, Al, W, Ta, Ti, Mo, C, Re 등 여러 가지 합금원소를 첨가하여 고온 특성을 향상시키는데, FCC(Face Centered Cubic)인 γ 기지에 L12 구조의 규칙격자 Ni3Al γ'상이 강화상으로 주로 석출된다. W, Mo, Re 등의 원소는 FCC 기지를 강화하는 고용강화원소에 해당하며, Al, Ta, Ti 등은 석출상인 γ'상을 석출시키는 석출강화원소로 분류된다.

다결정 합금의 경우는 B, C, Zr 등의 입계강화원소를 첨가하여 고온에서 취약한 결정립계를 강화하기도 한다. C의 경우는 조성과 제조 및 열처리 이력에 따라 MC, M23C6, M6C 등의 탄화물을 형성시켜 기계적 특성에 영향을 주는데 특히 γ' 부피분율이 작을수록 탄화물의 역할이 중요해진다.

대부분의 금속소재들은 온도의 증가에 따라 강도가 저하되는 데 반해 초내열 합금은 강도 저하가 적거나 오히려 강도가 증가하는 역(逆)온도 의존성을 나타낸다. 이는 초내열 합금의 주강화상인 γ'의 특성과 관련이 있다.

일반적인 FCC의 경우 전위의 움직임이 쉽게 발생하는 a/2<110>{111} 슬립 시스템(slip system)을 갖는다. L12 구조의 경우 버거스 벡터(Burgers vector)가 a/2<110>인 전위가 이동하면 <그림 4>에서의 Ni-Al 결합 대신 Ni-Ni와 Al-Al 결합이 생성되어 에너지가 높은 상태인 역위상 경계(APB, Anti-Phase Boundary)가 형성된다.

γ'강도의 역온도 의존성은 전위가 {111}면에서 {100}면으로 크로스 슬립(cross slip)을 하게 되어 움직임이 어려워지는 Kear-Wilsdorf lock을 형성하기 때문인데 {100}면으로의 cross-slip은 {100}면에서의 APB 에너지가 {111}면보다 낮기 때문으로 알려져 있다.

초내열 합금의 고온 기계적 특성을 결정하는 또 하나의 중요한 인자는 γ와 γ'의 격자상수 차이 즉, 불일치(misfit)이다. γ'의 부피분율이 클수록 영향이 커져 단결정 합금의 경우 크리프 특성에 큰 영향을 미친다.

기본적으로 γ와 γ'은 정합관계를 갖는데 격자상수의 차이로 strain이 발생하고 이를 구동력으로 합금원소가 확산해 육면체의 γ'이 응력방향에 따라 한쪽방향으로 길게 늘어진 형상을 나타내는 rafting이 발생한다.

또한 γ와 γ' 계면에 생성되는 misfit 전위는 변형 중 이동하는 전위와 상호작용을 통해 전위망(dislocation network)을 형성하며 고온 특성에 영향을 미친다. 일반적으로 미스핏(misfit)의 절댓값이 큰 음수가 될수록 고온 저응력에서의 크리프 특성이 더욱 향상된다.

특성이 우수한 초내열 합금을 개발하기 위해서는 기지인 γ상의 강화, γ'의 부피분율, misfit의 크기 등이 중요하지만 그 밖에 상안정성, 내산화성 등 다양한 특성에 대한 고려가 필요하다.

2) 고온용 타이타늄 합금

현재까지 상업적으로 이용 가능한 Ti 합금의 온도 범위는 600℃ 내외로, IMI834, Ti-1100 등과 같은 알파상이 안정한 Ti 합금으로 개발되어 왔다. 이 합금들은 고온에서 강도, 내산화성 및 피로저항성을 높이기 위해 알파상의 안정성을 높이고, 결정립계의 저항성을 높이는 미세구조 형성을 가공열처리(thermo-mechanical process)를 통해 구현함과 동시에 후열처리공정에서 미세한 silicide를 석출시켜 고온 강도 및 크리프 특성을 향상한 것이다.

그러나 최근 이러한 고온용 Ti 합금의 미세조직에서 알파상과 베타상 경계에 형성된 silicide((TiZr)6Si3)가 강도와 연성을 저하시킨다는 연구 결과에 따라 새로운 고온용 Ti 합금의 개발이 대두되었다.

최근 재료연구소는 이러한 두상의 경계면에 존재하는 silicide 형성을 억제하고, 알파상 내부 강도를 향상하기 위한 새로운 고온용 Ti 합금 개발을 착수하였다. 그리고 사용온도 650℃ 이상에서 안정적으로 활용할 수 있는 장수명 고온용 Ti 합금 개발이 NIMS(일), IMR(중), KIMS(한) 등에서 경쟁적으로 이루어지고 있다.

이러한 적극적인 개발 추세라면 고온용 Ti 합금 소재가 차세대 고속·고기동 비행체용 고성능 추진·동력기관 및 기체 부품 소재와 초음속 유도무기체계 등에서 광범위하게 활용될 수 있을 것으로 기대된다.

■ 미래 국방소재 관점에서 기술의 중요성 및 전망

국방기술의 고성능화 무인화 등의 추세에 따라 추진체계 분야의 경우, 터빈 기반 복합사이클 엔진을 적용하는 극초음속 추진기관이나 무인기용 가스터빈 등의 미래 기술 확보를 추진하고 있다. 그러나 항공기 엔진 등의 추진체계와 여기에 사용되는 고온 금속소재는 항공기 기체의 국산화가 현실화되는 현재에도 수입의존도가 높다.

초내열 합금은 항공기 엔진 무게의 40~50%를 차지하는 소재로 미래의 국방기술 자립화를 위해 반드시 확보되어야 하는 중요한 소재이다. 무기체계의 고성능화에 따라 세라믹 기지 복합재료(CMC), 금속 실리사이드(silicide) 등 다양한 대체 소재들이 연구되고 있지만 아직 초내열 합금을 완전히 대체할 수 없기 때문에 지속적인 연구를 통해 자체적인 기술을 확보하여야 한다.

따라서 온도 수용성이 우수하거나 가격대비 특성이 우수한 초내열 합금의 개발과, 이들 합금을 활용한 엔진의 설계 및 안정적인 운용을 위하여 다양한 조건에서의 특성 평가를 통한 데이터 구축이 필요하다.

한편, 무기체계의 성능향상과 경량화는 국가의 국방력과 직결되는 만큼 선도국가로부터 기술이전에 많은 제약이 있어 국가 방위 및 항공 산업의 자주권 및 대외경쟁력 확보를 위한 기술 자립이 필수적이다. 금속소재의 경우 경량이면서 고강도와 내열성일 것을 동시에 요구하고 있어 이러한 특성을 발현할 수 있는 Ti계 합금 소재에 관심이 집중되고 있다.

현재 Ti 합금과 같은 고비강도 전략금속소재의 경우 전량 수입에 의존하고 있으며 일부 상용 Ti 합금(순수 Ti, Ti-6Al-4V(CG), Ti-6Al-4VELI 등) 소재를 국산화하여 국방부품에 적용하고자 노력 중에 있으나, E/L(Export License)품목으로 Ti계 합금 생산국에서 관련 원자재(Ti 합금 판재, 봉재 및 튜브재 등)의 수입을 제한하고 있다.

또한, 현재까지 개발된 단련용 Ti계 합금은 IMI834(영), Ti-1100(미) 등으로 최대 사용온도가 약 600℃로 제한되어 있어, 고온 단련용 국방부품에 직접적으로 적용하는 데 어려움이 있다. 그러므로 국내 독자기술을 통한 650℃이상급 고온 Ti 합금 개발은 필수적이다.

향후 우수한 고비강도 및 고온특성을 보유한 고온용 Ti 합금의 적용을 통해 군용 유도무기체계 및 항공기 엔진의 성능을 향상할 경우 속도 증가, 작전반경 및 고도 향상, 체류시간의 증대를 기대할 수 있다.

이에 따라 초음속 비행체 등 향후 국방 무기체계와 관련된 신무기 개발을 위해 경량 고온 소재의 수요는 더욱 증가할 것으로 판단된다. 제조업 혁신 등으로 기존 공정을 대체할 수 있는 3D 프린팅 등에 적용이 가능하며 기존 한계온도 및 물성을 극복한 신합금 조성의 개발도 함께 요구될 것으로 판단된다.

▲ <그림 1>(a)터빈엔진 적용 미사일 구조

▲ <그림 1>(a)터빈엔진 적용 미사일 구조 ▲ <표 1>내열소재 물성 비교

▲ <표 1>내열소재 물성 비교 ▲ <그림 1>(b)항공기 엔진과 사용 소재

▲ <그림 1>(b)항공기 엔진과 사용 소재 ▲ <그림 2>고온 환경하에서의 고온용 Ti 합금 범위 및 적용분야

▲ <그림 2>고온 환경하에서의 고온용 Ti 합금 범위 및 적용분야 ▲ <표 1>내열소재 물성 비교

▲ <표 1>내열소재 물성 비교 ▲ <그림 4>L12 규칙격자 γ’의 원자구조와 단결정 초내열 합금의 γ’ 분포

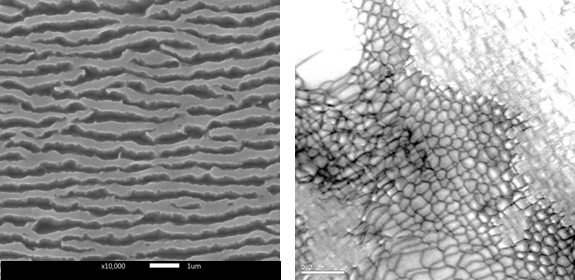

▲ <그림 4>L12 규칙격자 γ’의 원자구조와 단결정 초내열 합금의 γ’ 분포 ▲ <그림 5>단결정 초내열 합금 크리프 시험 후 관찰되는 rafting과 전위망

▲ <그림 5>단결정 초내열 합금 크리프 시험 후 관찰되는 rafting과 전위망 ▲ <그림 6>고온용 Ti 합금 silicide로 인한 강도 및 연성저하 문제

▲ <그림 6>고온용 Ti 합금 silicide로 인한 강도 및 연성저하 문제 ▲ <그림 8>TiAl 합금의 전형적인 미세조직((a)완전층상조직, (b)준층상조직, (c)혼합조직, (d)준감마조직)

▲ <그림 8>TiAl 합금의 전형적인 미세조직((a)완전층상조직, (b)준층상조직, (c)혼합조직, (d)준감마조직) ▲ <그림 7>TiAl의 결정구조(a) 및 (111)면에서의 슬립전위들과 분해과정(b)

▲ <그림 7>TiAl의 결정구조(a) 및 (111)면에서의 슬립전위들과 분해과정(b)