맞춤형 흡착소재, 국민 건강 직결 개발 必

■ 기술의 정의 및 분류

1) 기술의 정의

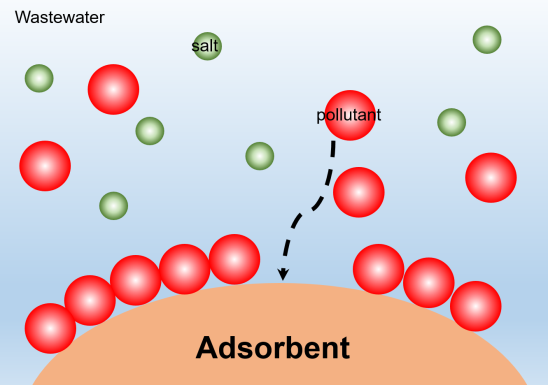

흡착(adsorption)은 오염된 수계, 대기, 토양 등의 환경 매체로부터 독성 오염물질이 물리·화학적인 친화성을 가지는 흡착제에 농축시켜 분리하는 기술이다. 흡착방식은 오염제거 반응 시에 찌꺼기(슬러지, sludge)나 분해 부산물이 발생하지 않아 친환경적인 오염제거 방안이라 할 수 있다. 하지만 고가의 흡착제 원료물질과 제조비용은 흡착기술의 상용화를 어렵게 한다. 따라서 수처리 분야에서 흡착기술 적용이 용이하기 위해서는 흡착 소재의 오염물질 흡착성능을 고도로 향상시키는 연구와 흡착제 제조공정을 최적화하여 공급단가를 낮추는 연구가 병행되어야 할 것이다.

흡착을 통한 오염물질의 제거를 위해서는 흡착제(adsorbent)가 오염물질(pollutant)에 대해서 높은 친화도(affinity)를 나타내야 한다. 친화력에 의해 오염물질은 수계·대기 중에 존재하는 것보다 흡착제에 흡착되는 것이 더 안정하므로 매질로부터 제거되고 흡착제 표면에 농축된다. 이때 오염물질과 친화도를 나타내는 작용(mechanism)은 이온교환(ion exchange), 정전기적 인력(electrostatic interaction), 화학적 결합 형성 반응(chemical bonding formation) 등으로 다양하다. 오염물질은 그 종류에 따라 물리·화학적 성질과 물·대기에서의 거동이 크게 다르므로, 흡착 소재에 대한 친화도 또한 달라진다. 그러므로 오염물질에 따라서 다른 흡착 소재가 설계되어야 한다.

오염물질의 종류는 크게 유기탄소구조를 가지는 유기오염물질과 유기탄소를 가지지 않는 무기오염물질이 있다. 염색에 활용되는 염료, 페놀, 농약, 유류 등은 유기오염물질에 해당하고, 구리, 철, 아연, 납과 같은 중금속은 무기오염물질에 해당한다. 이들 유·무기 오염물질은 수계에서의 거동 특성이 크게 다르기 때문에 활용하는 흡착 소재의 종류도 다르다. 따라서 본 보고서에서는 오염물질을 크게 유기오염물질과 무기오염물질로 분류하고 유기오염물질은 농약, 약물 등과 같이 미량으로도 오염을 유발할 수 있는 미량유해오염물질을, 무기오염물질 중에서는 최근 원자력발전의 폐기물로 발생하는 방사성핵종에 대해 연구되고 있는 흡착 소재에 대해 소개하고자 한다.

2) 기술의 분류

오염물질의 종류와 마찬가지로 흡착 소재의 종류도 유기계, 무기계 그리고 유·무기 복합 흡착 소재 등으로 나뉘게 된다.

가. 유기계 흡착제

유기계 흡착 소재는 유기탄소가 연결된 구조로 구성되어 있으며, 탄소구조의 말단에 오염물질을 흡착할 수 있는 다양한 기능기(functional group)가 치환된 형태이다. 대표적인 유기계 흡착 소재로는 고분자 담체(substrate)에 기능기가 치환된 구조를 가지는 이온교환수지와 탄소를 기반으로 하는 활성탄(activated carbon) 등이 있으며, 천연물질에서 유래하는 키토산(chitosan), 리그노셀룰로오스(lignocellulose) 등도 모두 유기계 흡착 소재에 포함된다. 이러한 유기계 흡착 소재는 반복되는 탄소구조를 보유하고 있어 소수성(hydrophobicity)이 강해 유류오염물질의 흡착에 유리하며 이온성을 나타내는 무기오염물질과도 다양한 기능기를 활용하여 화학적 결합, 이온교환 등의 반응을 통해 흡착한다. 하지만 유기계 흡착제는 탄소결합이 끊어질 수 있는 물리·화학적인 충격이나, 혹은 분해조건에서 안정성이 떨어지며 흡착성능도 동시에 저하된다는 단점을 가지고 있다.

나. 무기계 흡착제

무기계 흡착 소재는 유기탄소의 결합 없이 금속염의 형태로 구성된 흡착 소재로, 점토(clay), 금속산화물(metal oxide), 제올라이트(zeolite) 등이 무기계 흡착 소재에 해당한다. 무기계 흡착 소재는 탄소구조 대신 금속이온과 산소가 결합한 격자 사이의 공간 및 격자구조를 활용하여 오염물질을 흡착한다. 예를 들어 천연 점토의 경우 층상구조를 나타내며, 점토를 구성하는 수많은 규산4면체(SiO4)·산화알루미늄(Al2O3)층의 사이사이에 인터칼레이션(intercalation) 반응을 통해 오염물질을 흡착한다. 따라서 무기계 흡착제의 경우 격자구조에 침투할 수 있도록 비교적 분자량이 작은 중금속, 방사성 물질 등의 무기오염물질 흡착에 유리한 흡착성능을 나타내며 탄소결합보다 견고한 금속이온과 산화물 사이의 결합을 통해 흡착 소재의 안정성도 뛰어난 편이다. 하지만 무기계 흡착 소재는 분자량이 큰 유기물의 흡착에서는 낮은 흡착성능을 보인다.

다. 유·무기 복합 흡착 소재

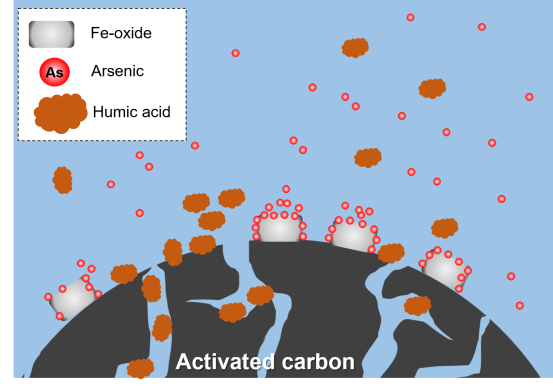

최근에는 유기흡착 소재와 무기흡착 소재의 장점을 고루 갖춘 유·무기 하이브리드 흡착 소재의 개발도 활발하다. 금속산화물을 활용하여 개질한 활성탄 등이 그 예이다. 비소(As) 등의 중금속과 화학적 결합을 형성하여 우수한 흡착성능을 나타내는 철 산화물은, 부식산(humic acid)과 같은 유기오염물질은 흡착하지 못하며, 오히려 비소 흡착성능 저하를 야기한다. 이를 금속산화물로 개질된 활성탄과 같은 유·무기 복합 흡착 소재를 활용하면 수중에 중금속은 철산화물을 활용하여 제거하며, 중금속 제거에 영향을 미치는 부식산 같은 유기오염물질은 활성탄에 흡착되어 두 가지 오염물질을 동시에 제거할 수 있다. 그뿐만 아니라 금속산화물의 중금속 흡착성능도 증가시킬 수 있어 유기흡착제, 혹은 무기흡착제를 단일로 활용했을 때보다도 더 시너지를 낼 수 있는 흡착 소재이다. <그림 3-1-3-2>에 유·무기 복합소재를 활용한 비소, 부식산의 제거 사례 개념도를 나타내었다.

■ 기술의 원리

다양한 오염물질을 흡착하는 대표적인 메커니즘은 정전기적 인력에 의한 흡착, 결합 자리(binding site)를 활용한 화학적 결합 형성, 소수성 결합(hydrophobic interaction), 공극 조절(cavity control)에 의한 흡착 메커니즘 등으로 분류할 수 있다.

1) 정전기적 인력(electrostatic interaction)에 의한 흡착

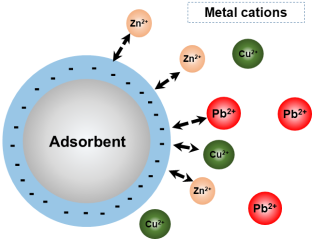

정전기적 인력은 중금속 이온과 같이 정전기적으로 양성(positive) 전하를 나타내는 오염물질을 반대로 정전기적으로 음성(negative) 전하를 내는 흡착 소재를 사용하여 흡착하는 메커니즘이다. 대표적인 예로 5가 비소(H2AsO4-)를 흡착하는 강력한 양성을 나타내는 철산화물에 흡착·제거 하는 것이 있다. 그러나 정전기적 인력에 의한 흡착의 경우, 유사하게 양이온성을 나타내는 이온이 매질 내에 공존하고 있을 시에 흡착성능이 매질에 존재하는 다른 양이온에 의해 영향을 받는다. 이 흡착메커니즘은 특정 오염물질을 선택적으로 흡착하는 것이 아니라 양이온성을 나타내는 모든 오염물질을 흡착하는 메커니즘이므로 흡착제를 적용하는 매질의 종류에 따라 적용범위를 선정해야한다. <그림 3-1-3-3>에 정전기적 인력에 의해 금속이온을 흡착·제거하는 개념도를 나타내었다.

2) 결합 자리(binding site)를 활용한 화학적 결합 형성

화학적 결합 형성 반응은 오염물질과 흡착제 사이에 수소결합(hydrogen bonding), 배위결합(chelation bond), 파이-파이 스태킹(π-πstacking), 혹은 기능기와 결합하여 염을 형성하는 등 새로운 화학결합이 생기며 흡착하는 메커니즘이다. 이 경우는 흡착 소재의 결합 자리로 작용하는 기능기의 밀도를 늘리면 흡착성능을 획기적으로 향상할 수 있으며, 매질에 존재하는 타 오염물질과의 경쟁 또한 정전기적 인력에 비해서 심하지 않기 때문에 특정 오염물질을 선택적으로 제거하는 것도 가능하다. <그림 3-1-3-4>에 수소결합을 형성하며 흡착제로 농축되는 흡착 현상에 대해 나타내었다.

3) 소수성 결합(hydrophobic interaction)

소수성 결합은 물에 대해 친화력이 낮은 비극성(non polar) 오염물질과 흡착 소재가 물과 섞이지 않기 위해서 서로 뭉치는 반응을 나타낸다. 물에 대해 친화도가 낮은 오염물질이 수계에 존재할 때 소수성이 강한 흡착 소재를 반응시켜주어 염석효과(salting out effect)에 의해서 오염물질이 흡착제에 농축되는 방식이다. 대표적인 것이 유류오염물질이 소수성이 강한 우레탄, 부직포 등의 흡착 소재에 쉽게 흡착·제거되는 방식이다.

4) 공극 조절(cavity control)에 의한 흡착 메커니즘

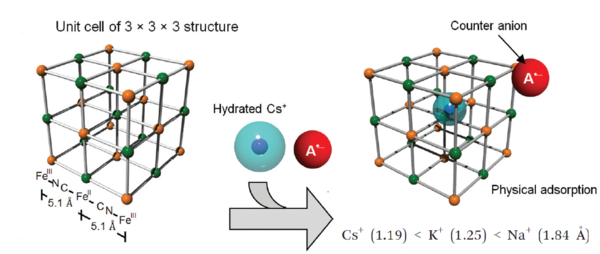

공극 조절 메커니즘은 이온화 크기가 작은 특정 오염물질에 활용하는 메커니즘으로, 흡착제에 특정 오염물질 이온만 들어갈 수 있는 구조를 설계하는 것이다. 대표적으로는 방사성 핵종의 하나인 세슘(Cs+) 이온이 수화상태의 이온 반경(hydrate ion radius)이 적은 것을 이용하여 흡착제인 프러시안 블루(prussian blue)의 격자 내로 선택적으로 흡착되는 사례가 있다. 이 메커니즘은 적용할 수 있는 오염물질의 종류가 한정적이고 흡착제의 설계조건이 매우 까다롭지만, 매질의 조성과 관계없이 타깃으로 하는 오염물질에 매우 높은 선택도를 나타낸다는 장점이 있다. 상기한 흡착 메커니즘 이외에도 오염물질을 흡착하는 다양한 메커니즘이 존재하고 있으며, 이런 메커니즘을 중심으로 다양한 오염물질의 흡착·제거가 가능하다.

■ 국민생활문제 해결관점에서 기술의 중요성 및 전망

기존에는 깨끗한 수자원과 공기를 보존해야 한다는 의식만 있을 뿐, 산업발전이 환경에 미치는 영향을 직접적으로 느낄 수 없었다. 하지만 최근 미세먼지와 마이크로플라스틱, 미량유해물질과 같이 공기와 식수원 등의 생활환경을 위협하는 물질이 나타나며 시중에 판매하는 물도 깨끗하다고 단정하기 어렵게 되고 연일 마스크를 끼고 다녀야 하는 상황에 직면하게 되었다. 2011년 후쿠시마 원전 사고로 방사성 물질로부터도 국민 건강과 생활 안전이 자유롭지 못하다.

이에 국가에서도‘수질 및 수생태계 환경기준, 배출허용기준, 먹는물 수질기준’ 등을 강화하고, ‘수질오염물질, 특정수질 유해물질 신규지정’ 등 수질 유해물질의 관리 강화를 위한 연구들을 정부주관 하에 진행하고 있어 국민건강과 수생태계의 보호에 대한 대책을 마련하고 있다. 독성 오염물질을 흡착하는 소재개발 기술은 이차적인 부산물의 생성 없이 오염물질을 제거할 수 있는 친환경적인 방법으로 현재 국가가 직면해 있는 깨끗한 환경을 만들고자 하는 과제의 핵심적인 기술이다.

현재 오염물질 흡착 소재 기술은 제조비용 등 단가 문제에 부딪혀 오염물질 종류와 관계없이 넓은 비표면적으로 여러 오염물질에 대해 두루 우수한 흡착성능을 나타내는 활성탄을 활용하는 것이 일반적이다. 여기에 현재 산업폐수 처리 시스템은 업종별 배출되는 오염물질의 종류와 양이 다름에도 불구하고 일률적인 기준을 적용하고 있어, 오염물질의 제거효율에 한계를 나타낼 수밖에 없다. 생활용수 수질에 대한 국민의 우려가 어느 때 보다 심각한 수준인 지금 청정한 생활용수에 대한 요구는 계속해서 증가할 것이다. 또한, 현재 적용되고 있는 정부의 수질규제제도와 발맞추어 향후에는 특정 오염물질을 배출하는 업소에 대한 철저한 모니터링 연구와 축적된 데이터를 기반으로 특정 오염물질의 제거에 높은 효율을 보이는 맞춤형 흡착 소재의 개발에 대한 연구가 활발히 이루어질 것으로 전망된다.

독성 오염물질 제거 국가적인 과제 직면

현재 산업폐기물 처리 일률적 기준 한계

■ 미량유해물질 흡착 소재 연구개발 동향

미량유해물질은 난분해성 유해물질(Persistent Organic Pollutants, POPs), 내분비계 장애 물질(Endocrine Disrupting chemicals, EDCs)과 의약 및 개인위생 용품관련 물질(Pharmaceutical and Personal Care Products, PPCPs)을 포함한다. 그리고 미량(리터당 수 나노그램, ng/L)만으로도 인체와 생태계에 영향을 미칠 수 있으므로 인체와 환경에 완전히 무해한 수준으로 제어해야 한다.

현재 상용화되어 활용하고 있는 미량유해물질 흡착제로는 활성탄이 유일하다. 활성탄은 매우 넓은 표면적에 다공성 구조와 열에 대한 안정성으로 다양한 유·무기오염물질의 흡착에 적용되고 있다. 활성탄은 미량유해물질을 소수성 결합(hydrophobic interaction)에 의해서 주로 흡착·제거한다. 활성탄은 분말 활성탄(powdered activated carbon, PAC)과 입상 활성탄(granular activated carbon, GAC)으로 분류되는데, 분말형 활성탄은 반응성이 좋은 대신 모듈화가 어렵기 때문에 처리수의 용량이 적을 때 활용되고, 주로 정화공정에서는 입상 활성탄이 활용된다. 활성탄 흡착공정은 이미 고도정수처리 과정에서 질산성 질소 및 유기물질 제거를 위해 포함되어 있어 미량유해물질의 처리에 대한 시험성능이 가장 많이 시험 되었다. 하지만 활성탄의 미세기공(micropore)에는 분자량이 큰 거대분자인 미량유해물질은 흡착되지 못한다는 점, 다양한 이온·오염물질이 존재하는 복잡한 폐수에서는 흡착성능이 저하된다는 단점이 있다. 이러한 단점을 극복하기 위해 최근 들어 활성탄 이외에 미량유해물질의 흡착제로 활발히 연구되고 있는 흡착제에 관하여 소개하겠다.

1) 금속 유기 골격 구조(Metal Organic Frameworks, MOFs)

MOF는 금속이온과 유기분자가 연결돼 형성된 골격 구조의 결정성 물질로 금속이온 클러스터와 유기물 링커(linker)로 구성되어 있다. MOF는 수 nm 사이즈 이하의 기공인 마이크로 기공(micropore)과 수~수십 nm 사이즈 기공인 메조 기공(mesopore)을 보유하고 있어 매우 높은 기공도를 보이며, 기공의 크기와 표면적의 조정이 가능하고, 격자구조는 그대로 유지한 채 물리화학적 성질을 바꿀 수 있는 특징이 있어 특정 오염물질의 제거에 알맞은 흡착제 설계가 가능하다.

MOF는 상용 활성탄과 비교해도 뛰어난 미량유해물질 흡착성능을 나타낸다. MOF의 미량유해물질 제거 메커니즘은 정전기적 인력, 산-염기 반응, 수소결합, π-π stacking 반응 및 소수성 결합 등으로 알려져 있다.

2) 바이오차(Biochar)

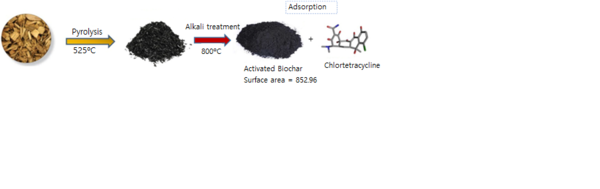

바이오차는 농업이나 바이오리파이너리(biorefinery)의 부산물로 발생하는 바이오매스(식물, 산업폐기물, 슬러지, 축산폐기물 등)를 열분해(pyrolysis) 공정을 통해 활성화해서 얻게 되는 흡착 소재로 바이오매스의 다양한 기능기를 보유하고 있어 밀도 있는 구조를 가지게 된다. 초기에 활용하는 바이오매스 종류와 열분해 온도, 체류 시간 등의 조건에 따라 물리·화학적 성질이 달라진다. 바이오차를 상용 활성탄과 비교하면 유해물질에 대한 흡착성능이 떨어질 수 있으나, 폐기물을 고부가가치화하여 생산한다는 점이 경제적으로 적용성이 높은 흡착 소재라 할 수 있다. 또한, 스팀처리 혹은 화학적 개질 반응 등을 통해 바이오차의 성능을 상용 활성탄에 비해서 현저하게 높인 연구 또한 보고되고 있어 산업적 활용 가능성이 기대된다. <그림 3-1-3-7>은 소나무 유래 바이오매스를 바이오차로 전환 후 흡착에 응용한 연구사례이다.

3) 그래핀(graphene)과 탄소나노튜브(Carbon Nanotube, CNT) 기반 소재

그래핀은 6개의 탄소가 벤젠고리를 이루며 반복되는 화학구조를 가지고, 탄소 원자 두께로 구성된 판(sheet)의 형태를 이루고 있어 전기전도도가 뛰어나고 부피 대비 표면적이 매우 넓다. 또한, 화학적·열적·기계적 안정성이 뛰어나 다양한 분야에서 광범위하게 응용되고 있다. 그래핀을 산화시켜서 만드는 그래핀 산화물(graphene oxide)은 산화 과정에서 그래핀 판 edge에 하이드록시(hydroxyl, -OH), 에폭시(epoxy, C-O-C), 카복실(carboxylic, -COOH), 카보닐(carbonyl, C=O) 등 다양한 기능기를 보유하게 한다. 그래핀과 그래핀 산화물은 활성탄과 비교했을 때 혁신적으로 증가한 표면적을 나타내며, 다양한 기능기를 보유하여 미량유해물질에 대해 우수한 흡착량과 제거 효율을 나타낸다.

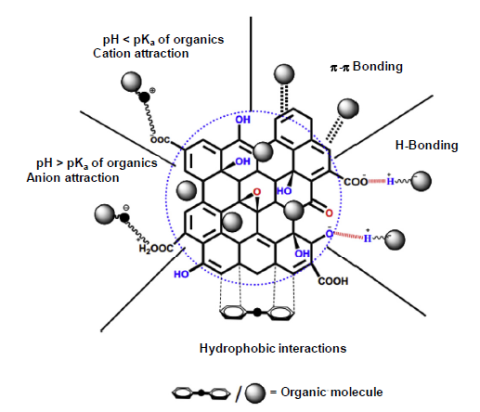

<그림 3-1-3-8>에서 미량유해오염물질이 그래핀 기반 물질에 흡착하는 메커니즘을 나타내었으며, 미량유해물질과 π-πbonding, 수소결합, 소수성 결합 그리고 정전기적 인력 등 다양한 반응에 의해 결합한다.

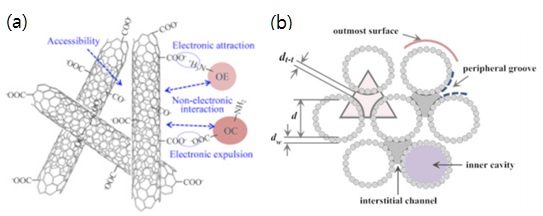

탄소로 구성된 나노 사이즈 튜브 탄소나노튜브(CNT)는 기존에 활용하던 활성탄과는 다르게 기공 크기, 분포, 흡착 에너지 분포(adsorption energy distribution) 등이 일정하며 튜브 형태의 3차원 구조를 가지고 있기 때문에 CNT 내부(internal site), CNT 번들에서 CNT와 CNT 사이 채널(interstitial channels), CNT 번들에서 CNT와 CNT 사이의 홈(grooves), 그리고 CNT 번들 전체의 표면에 있는 굴곡진 부분에서(outside surface) 모두 흡착반응이 일어나며 넓은 표면적과 3차원 구조에서 나오는 고밀도의 흡착 자리(site)를 나타내는 장점이 있다. 하지만 CNT는 합성방식에 따라서 표면적, 표면, 순도의 기능기 물리·화학적 성질이 달라져서 미량유해물질에 대한 제거 성능도 크게 차이 난다. 따라서 2015년 이후에 들어서는 미량유해물질 제거의 흡착제로 CNT보다 그래핀이나, 그래핀 산화물에 대한 연구가 훨씬 활발하게 진행되고 있다. 그러나 이러한 탄소기반 흡착제(대표적 그래핀, 탄소나노뷰브)는 시장 상용화에 어려움을 겪고 있는데 기존 흡착제인 활성탄보다 제조비용이 현저히 높다는 점이 가장 크다.

4) 국내 연구 동향

현재 국내에서 미량유해물질을 제거하는 연구는 고도정수처리에 포함된 고도산화공정(advanced oxidation process, AOP), 막공정(membrane process)과 활성탄을 이용한 흡착방식 위주로 진행되고 있다. 하지만 오존이나 염소, UV를 활용한 산화 공정은 미량유해물질의 분해과정에서 남는 잔여물의 유해성이 2차 오염물질로 작용하여 오염 부산물 발생 우려가 없는 활성탄 흡착과 UF 막공정을 결합한 복합공정이 하이브리드 제거공정으로 주목받고 있다. 하지만 미량유해물질의 흡착 소재의 경우 여전히 상용 활성탄이 활용되고 있으며, 이를 대체할 수 있는 다른 소재의 개발은 미미한 상황이다.

2017년에 서울대학교 산학협력단에서 수행한 ‘하·폐수 처리용 미량오염물질 제거 흡착제 개발(연구책임자 : 곽승엽)’ 과제를 통해 미량유해물질에 선택적 흡착성능이 우수한 사이클로 덱스트린(cyclodextrin)을 불용상태로 활성탄 개질에 활용하여 미량유해물질 선택적 흡착제 대량생산 등에 대한 연구를 진행하였다. 중소기업 기술 로드맵 보고서에서도 2018~2020년 유망기술로‘수계·토양 환경 독성 물질 저감소재’제조 기술을 통해 나노-바이오 흡착 소재를 활용한 미량환경독성물질 저감기술을 활용한 고농도 미량유해물질을 병원폐수, 산업폐수 그리고 축산폐수 등에서 저감시키는 기술을 선정하였다.

연구과제 수준에서의 국내 미량유해물질 흡착 소재 개발은 위와 같이 활성탄을 개질하여 흡착 소재의 성능을 증가시키거나 값이 저렴한 바이오 유래 소재를 개질하여 소재화하는 연구가 주로 진행되고 있다. 실험실 수준의 연구는 최근 금속 유기 구조 골격체와 바이오차에 대한 연구가 활발하게 진행되고 있는 중이며, 금속 유기 구조 골격체 합성 및 미량유해물질 제거연구 분야가 경북대학교를 중심으로 이루어지고 있다.

5) 해외 연구 동향

국외에서도 국내와 마찬가지로 상용화된 미량유해물질 제거용 흡착제로 여전히 활성탄을 흡착 소재로 활용한 사업이 주를 이루고 있으며, 실험실 수준에서는 국내에서도 활발히 연구되는 소재인 금속 유기 골격체, 바이오차 등의 연구도 증가하는 추세이다. 이외에도 저렴하며 폐기물을 재활용하여 사용할 수 있는 천연소재 리그노셀룰로스(ligno-cellulose) 기반 물질을 흡착 소재로 개질하는 연구를 비롯하여 다공성 구조의 특성으로 흡착 소재로 활용되던 제올라이트(zeolite), 금속산화물(metal oxide) 등도 여전히 활발히 연구되고 있어 흡착 소재 개발에 있어 다양성이 확보되어 있다. 미국 사우스캐롤라이나 대학(University of South Carolina)의 윤여민 교수 그룹에서 2013년 이후 그래핀과 탄소나노튜브 기반 소재를 미량유해물질 흡착 소재로 활발히 연구하고 있으나 최근에는 금속 유기 골격체를 기반으로 하는 흡착 소재에 대한 연구가 대세로 떠오르는 추세이다.

▲ <그림 3-1-3-1>흡착 반응을 활용한 오염물질의 제거 개념도

▲ <그림 3-1-3-1>흡착 반응을 활용한 오염물질의 제거 개념도 ▲ <그림 3-1-3-2>철산화물·활성탄 복합소재를 활용한 비소와 부식산의 흡착

▲ <그림 3-1-3-2>철산화물·활성탄 복합소재를 활용한 비소와 부식산의 흡착 ▲ <그림 3-1-3-3>정전기적 인력에 의한 흡착

▲ <그림 3-1-3-3>정전기적 인력에 의한 흡착 ▲ <그림 3-1-3-5>공극 조절에 의해서 세슘을 흡착하는 프러시안 블루의 제거 메커니즘

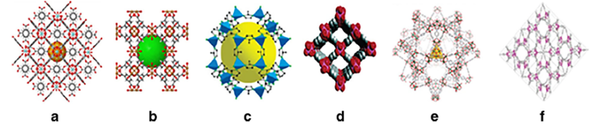

▲ <그림 3-1-3-5>공극 조절에 의해서 세슘을 흡착하는 프러시안 블루의 제거 메커니즘 ▲ <그림 3-1-3-6>다양한 MOFs의 화학구조, (a)UiO-66, (b)Cu3(BTC)2, (c)ZIF-8, (d)MIL-53, (e)MIL-100(Cr), (f)MOF-177

▲ <그림 3-1-3-6>다양한 MOFs의 화학구조, (a)UiO-66, (b)Cu3(BTC)2, (c)ZIF-8, (d)MIL-53, (e)MIL-100(Cr), (f)MOF-177 ▲ <그림 3-1-3-7>미량유해물질 제거를 위한 바이오차 합성연구 사례

▲ <그림 3-1-3-7>미량유해물질 제거를 위한 바이오차 합성연구 사례 ▲ <그림 3-1-3-8>미량유해오염물의 그래핀 기반물질 흡착 메커니즘

▲ <그림 3-1-3-8>미량유해오염물의 그래핀 기반물질 흡착 메커니즘 ▲ <그림 3-1-3-9> CNT의 미량유해물질(약물) 흡착(a), 미량유해물질의 다양한 흡착 site를 나타내는 CNT 번들(b)

▲ <그림 3-1-3-9> CNT의 미량유해물질(약물) 흡착(a), 미량유해물질의 다양한 흡착 site를 나타내는 CNT 번들(b)