4차 산업혁명 핵심 CPS 역할 수행 할 것

■ 기술의 정의 및 분류

통상 구조용 금속 재료의 경우 소재개발에서 적용까지 15년 이상이 소요되는 것으로 추산되고 있다. 통상 부품 시스템 개발에 소요되는 기간이 3년인 것을 고려하면 소재개발에서 적용사이에 존재하는 간극을 해소하기 위한 새로운 소재·공정기술의 개발이 요구되는 실정이다.

일반적으로 소재개발은 실험의존도가 높고 개발 소재의 범용성을 확보하기 위한 다양한 특성평가를 통하여 소재물성을 평가하는 과정을 동반한다. 그러나 특정 부품에 필요한 특성은 존재하지 않는 경우가 있으며 특성이 만족하더라도 부품성형·제작이 불가능한 경우도 발생한다. 또한 소재개발, 공정 및 특성 최적화 과정에서 수행되는 실험실, 파일럿 플랜트, 양산 플랜트에서 수행되는 실험을 고려하면 막대한 자원과 시간이 투입될 수밖에 없는 구조이다. 따라서 소재 설계 및 개발 과정에서 부품의 성형 공정과 최종 제품의 성능을 미리 예측하고 개선 가능한 기술의 개발이 필수적이다.

최근 이러한 금속소재 분야의 연구개발 속성을 극복할 수 있는 유력한 연구개발 도구로 가상공학 플랫폼인 통합전산재료공학 (Integrated Computational Materials Engineering, ICME)이 국외에서 큰 주목을 받고 있다. 종래 금속소재 연구 분야에서의 전산해석이 거시적인 제조공정 해석과 경험적 소재물성 데이터에 기초한 특성예측에 국한되어 온 반면, ‘통합전산재료공학’은 다양한 길이 단위의 멀티스케일 재료 모델링 기술과 미세조직-물성 관계의 정량화에 중점을 둔 전산모사 기반 설계 도구라는 점에서 큰 차이가 있다.

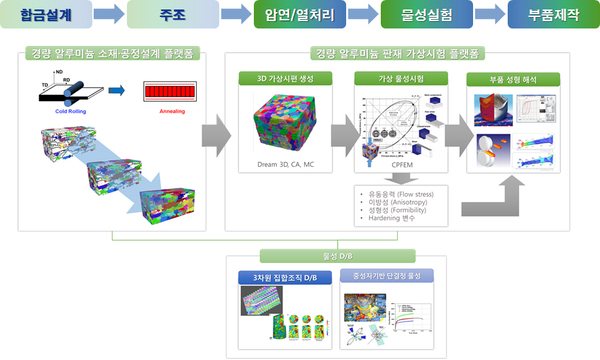

금속소재 가상공학 플랫폼 기술은 <그림 3-4-3-1>과 같이 이러한 통합 전산재료공학을 기반으로 가상의 공간에서 소재설계, 공정설계, 가상시험 및 부품성형을 가능하게 하는 플랫폼으로 소재 개발 단계에서 많은 수의 실험 없이 최종 부품의 성형공정과 성능을 미리 예측할 수 있는 도구이다.

금속소재 가상공학 플랫폼 기술은 전산모사기술, 전산해석기술, 전산정보기술 등을 활용하여 가상공간에서 소재, 부품, 공정에 대한 설계, 해석 예측, 평가를 전주기적으로 수행하기 위한 기반을 제공하며, 시뮬레이션 플랫폼, 가상시험 플랫폼, 데이터 플랫폼, 검증 플랫폼 등으로 구성된다.

시뮬레이션 플랫폼은 <그림 3-4-3-2>과 같이 다양한 컴퓨터 시뮬레이션 기법을 활용하여 소재, 부품, 공정에 대한 최적화 설계, 해석 및 예측, 평가를 수행하기 위한 플랫폼이며, 가상시험 플랫폼은 다양한 물성을 가상시험을 통해 예측하고 예측 데이터를 디지털화하여 시뮬레이션 플랫폼에서 사용될 형태로 제공하기 위한 플랫폼이다. 데이터 플랫폼은 다양한 물성정보 DB로부터 개방화 및 표준화된 디지털 데이터를 추출하여 시뮬레이션 플랫폼에 제공하는 플랫폼으로 소재 자체의 물성 데이터뿐만 아니라 소재 생산 공정과 관련된 데이터도 포함하여 구축되어야 한다. 검증 플랫폼은 현재 구축되어 있는 준 양산(테스트베드) 및 시험평가(소재종합솔루션센터, 신뢰성센터) 인프라를 활용하여 테스트 플랫폼 및 시뮬레이션 플랫폼에서 예측, 평가한 결과를 검증하는 플랫폼이다.

■ 기술의 원리

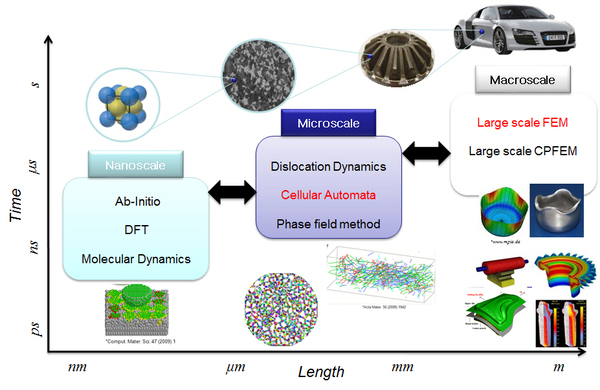

일반적으로 소재 개발부터 부품 성형까지 전 공정을 가상의 공간에서 재현하고 부품과 재료의 특성을 예측하기 위한 가상공학 플랫폼을 위해서는 다양한 해석 방법들이 사용되어야 한다. 이러한 해석 방법들은 <그림 3-4-3-3>과 같이 방법에 따라 수 nm에서 수 m에 이르는 다양한 길이 단위를 가지며 재료 및 부품의 성질 및 특성을 예측하기 위해서는 서로간의 유기적 연결, 즉 멀티스케일 모델링이 필수적이다.

특히 금속재료의 경우 기능재료와 달리 원소의 분포, 격자의 배열 방향, 결정립계 및 결함의 분포 등 미세조직에 좌우되며 게다가 미세조직은 소재의 화학 조성과 제조이력에 따라 달라진다. 따라서 가상공학 플랫폼 기술은 소재를 구성하는 화학조성과 미세조직의 변화를 반영할 수 있는 멀티스케일 재료·공정 모델링 기술을 기반으로 소재의 제조 및 부품 생산 전 공정의 제조 이력에 따른 미세조직과 특성 변화를 예측하여야 한다.

이러한 플랫폼에 사용되는 계산 방법들을 <표 3-4-3-1>에 정리하였다. 일반적으로 재료의 소재설계를 위해서는 제1원리를 기반으로 하는 열역학 계산이 많이 사용 되며 공정 중의 제조이력의 예측을 위해서는 유한요소해석, 유한 차분법 등이 많이 이용되어진다. 이러한 제조이력 동안의 미세조직 변화는 결정소성(crystal plasticity), 상장법(phase field method), 세포자동자(cellular automata) 등의 방법이 사용되어진다. 또 이러한 미세조직 변화에 사용되어지는 다양한 상수 등을 얻기 위하여 전위 동역학(dislocation dynamics), 분자 동역학, 제1원리 계산 등이 결합되어 유기적으로 사용되어진다.

■ 4차 산업혁명 관점에서 기술의 중요성

최근 인공지능과 사물인터넷으로 대변되는 4차 산업혁명은 과학 기술 전 분야에 걸쳐 새로운 바람을 일으키고 있다. 금속 재료 분야에서도 인공지능을 활용한 연구가 최근 활발하게 시작되고 있으며 특히 인공지능을 활용한 미세조직 분석 및 물성 예측 분야의 적용이 가속화 되고 있다.

이러한 상황에서 가상공학 플랫폼은 컴퓨터 시뮬레이션으로 소재 선택에서부터 공정 및 부품 개발까지 가능하게 하여 소재 부품 산업의 인프라를 기존 H/W 중심에서 S/W 중심으로 옮겨 갈수 있게 할 것이다. 더 나아가 가상공학 플랫폼은 재료분야에서 4차 산업혁명의 핵심인 가상물리시스템(CPS, Cyber Physical system)의 역할을 수행하게 될 것이다. 가상공학 플랫폼 기술은 미세조직 분석 및 물성 예측을 위한 인공지능 시스템의 개발에 있어서 필수적인 요소인 빅데이터를 구성하기 위한 시스템으로 사용될 수 있어 매우 중요한 분야다. 컨볼루션 신경망(Convolutional Neural Networks, CNN) 등으로 대표되는 딥 러닝 기술의 경우 예측의 정확도를 위해서는 많은 수의 데이터, 즉 실험을 필요로 한다. 하지만 구조재료의 경우, 화학적 공정에 의한 소재보다 실험에 많은 비용과 시간이 든다. 이러한 비용 및 시간 절감을 위하여 가상공학 플랫폼에서 얻어지는 가상 실험 데이터를 이용하여 1차적으로 학습한 이후 실제 실험 데이터를 2차적으로 사용하는 방법이 현실적인 접근 방법이 될 것이다.

또한 가상공학 플랫폼은 인공지능의 약점을 보완하여 신소재 개발을 촉진하는 기술로 활용될 수 있다. 딥러닝 기술은 최근 높은 예측 정확도를 보여주고 있으나 “왜 그런가?”에 대한 과학적·물리적인 설명은 불가하다. 가상공학 플랫폼은 이러한 경우에 인공지능을 통해 얻어진 해답에 대한 과학적인 설명을 가능하게 할 것이며 더 나아가 새로운 메커니즘의 규명 등에 활용될 수 있을 것으로 보인다.

■ 금속소재 가상공학 플랫폼 기술 국내 동향

국내의 경우 금속소재 가상공학 기술에 대한 인식이 부족하여 최근까지도 기초 연구라는 인식이 강하였으며 최근에 들어서야 제4차 소재부품 발전 계획을 통하여 계산과학 및 가상공학 플랫폼에 대한 정부 지원이 이루어지고 있다. 하지만 아직까지 우리나라의 관련 기술은 기초 단계에 불가하며 원자 및 분자 단위나 거시단위의 해석에만 집중되어 있고 상대적으로 구조재료의 물성을 좌우 하는 메조-마이크로 단위의 연구 및 여러 개의 길이 단위를 연계하는 멀티스케일 해석 기반의 계산과학 및 가상공학 플랫폼에 대한 연구는 전무한 실정이다. 그중에서 대표적인 연구 분야를 살펴보면 다음과 같다.

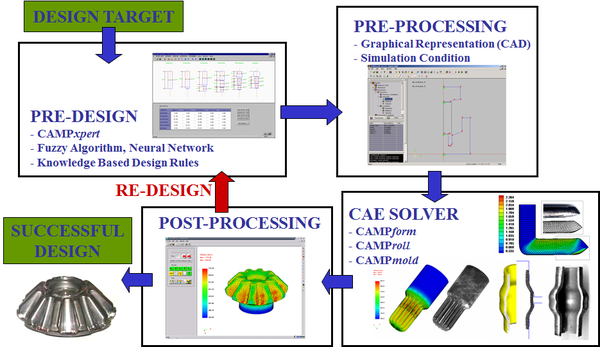

① 소성가공 해석 : 소성가공 분야에서의 전산모사기술은 공정설계, 원소재 및 부품의 형상 설계, 결함 예측, 프레스 용량 결정, 단류선 분석 등 거시적인 측면에서 기존의 실험과 경험을 대체할 수 있는 수준까지 급속히 발전되었다. 소재·부품 제조 공정 기술에 대한 국내의 매크로 단위 전산모사기술은 대학에서 주로 개발되어 왔다. KAIST에서는 강열점소성 기반 단조 해석 유한요소프로그램인 CAMPform과 Intelform이 1990년 초반부터 개발되기 시작하여 부품성형 및 공정 개발, 예비 성형체 설계, 단조결함 예측 등에 활용되고 있다. 경상대에서도 단조해석프로그램인 AFDEX가 개발되어 해석기술이 취약한 국내 중소기업에 저렴한 가격으로 보급되고 있으며, 일본/중국에도 일부 수출되고 있는 것으로 파악되고 있다.

중간재 제조를 위한 압연공정을 모사하기 위한 전용 프로그램으로서는 포스텍 뿐만 아니라 KAIST의 CAMProll, 서강대의 SHAPE가 개발되어 형상압연 시 공형간의 갭, 스탠드 설계, 중간재 형상 설계, 압연 결함 예측, 하중 분석, 공형 형상 설계, 온도 변화 예측 등에 활용되고 있다. 특히 CAMProll에서는 JMAK 타입의 Analytic model로부터 열간압연공정에서의 오스테나이트 결정립을 예측하기 위한 모듈을 2000년대 초반에 개발되어 포스코의 봉재 형상압연공정에 적용한 바 있다.

일부 자체 프로그램을 보유하고 있는 국내 대학 및 연구소를 제외한 대부분의 국내 연구기관에서는 소성가공해석을 위해 Deform, Forge, Abaqus, LS-Dyna, Stamp, Ansys, Marc 등의 상용프로그램을 사용하거나, 상용프로그램에서 제공하는 서브루틴을 적용하여 새로운 구성방정식, 상변태, 결정립 거동, 집합조직 분석을 위한 연구를 수행하고 있는 실정이다

② 미세조직 전산모사 : 최근에는 매크로 전산모사기술뿐만 아니라 새로운 소재 및 부품 개발에 대한 요구가 증대됨에 따라, 재료 내부에서 발생하는 미세조직의 변화를 제어 또는 예측하기 위한 멀티스케일 전산모사기술에 대한 요구가 증가하고 있다. Ab-initio, 결정소성 기반 유한요소해석기술, Cellular automata, Phase field, Monte Carlo 기법 등이 소개되면서 국내의 일부 대학(서울대, 카이스트, 포스텍, 군산대, 순천대 등)과 연구소(KIST, 재료연구소)에서는 이를 적용한 상변태, 결정립 진화, 집합조직 등을 예측할 수 있는 전산모사 요소기술이 개발되고 있으나 독일/미국/일본 등과 비교하였을 때 기술수준이 매우 낮다. 마이크로-메조 단위의 미세조직 예측 전산모사기술의 국내 연구 동향은 개략적으로 다음 표와 같다.

순천대학교에서는 측정된 EBSD 장치로부터 측정된 데이터를 시뮬레이션의 초기정보로 이용할 경우 시편의 준비과정과 측정방법에 따라 초기정보에 왜곡이 큰 단점이 지적하고 subgrain method를 고안하여 변형에너지 계산의 왜곡을 개선하고자 하였다. 또한, 변형에 의한 불균일 축적에너지를 정량화하는 방법에 따라 핵생성에 미치는 영향을 분석한 연구결과를 발표한 바 있다.

서울대학교에서는 방향성 전기 강판에서의 Goss 결정립의 비정상 결정립 성장(abnormal grain growth)의 메커니즘으로 solid-state wetting 가설을 제시하고 이를 규명하고자 몬테카를로 시뮬레이션을 통해 아결정립계의 역할을 고찰한 바 있다. 인하대학교에서는 입계공학이론에 기반을 두고 몬테카를로기법을 활용해 여러 가지 핵생성 방법과 회복의 유무에 따른 재결정 속도에 미치는 영향을 고찰하고 재결정 집합조직 분석을 통해 선택적 핵생성(oriented nucleation)에 관한 연구를 수행하였다.

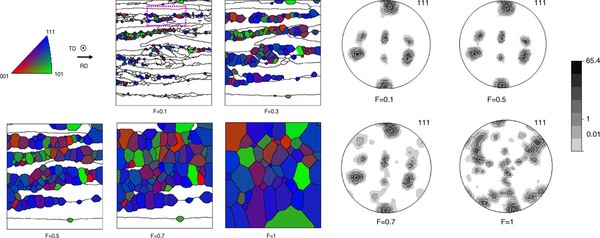

이러한 국내 연구결과는 모두 몬테카를로 기법에 기반을 둔 연구이며, KAIST에서는 냉간압연 이후의 열처리 공정 동안의 정적 재결정을 EBSD측정 결과를 입력으로 하여 CA모델을 이용하여 계산하였고, 결정립 표면 에너지의 영향에 대한 연구를 수행하고 있다.

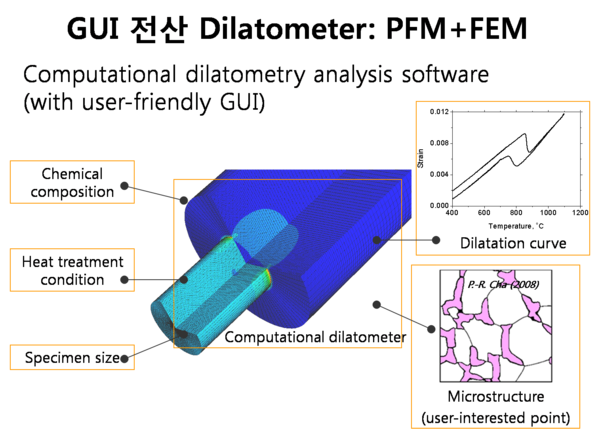

포스코는 전산모사를 이용하여 철강 재료의 물성을 예측하고 새로운 강종 개발에 적용하고자 기존의 전산모사 스케일에 따라 개별적으로 수행하던 연구 방법에서 탈피, 원자 단위에서 거시 단위를 아우르는 다단위 전산모사 연구를 수행하고 있다. 이를 위해 2006년 전산모사 연구회를 설립하고 연구소와 대학과 공동으로 원자 단위 전산 모사를 통한 철강의 기초 물성 획득과 이를 기초 정보로 하여 마이크로 단위에서 전위 및 상변태 거동을 예측하고, 이를 이용하여 최종적으로 거시적인 dilatometry 거동 및 성형성을 예측하는 연구를 수행하였다. 대표 연구 성과로 유한요소해석과 PF(Phase Field)를 결합하여 극 저탄소강에 대한 computational dilatometer를 개발하고 상변태 및 응력 분포를 계산하였다.

③ 유한요소해석 : 여러 가지 수치 해석 기법 중 유한요소법에 기반을 둔 전산모사기술은 임의의 형상에 대한 해석이 가능하고 다른 기법에 비하여 정확성이 뛰어나므로 소성 가공 공정의 해석에 매우 널리 사용되고 있다. 소성 가공 공정의 유한요소 해석에 있어서 가장 중요한 점으로 지적되고 있는 것은 바로 복잡한 금형의 형상에 대해서도 정확하고 안정적인 해석을 수행할 수 있는 능력과 수치 해석을 설계 단계에서 효율적으로 적용하기 위한 계산 시간의 단축에 관한 사항이다.

소재의 탄성 거동을 무시한 강점소성 유한요소법은 탄소성 유한요소법 등 다른 소성 해석 기법에 비해 비교적 계산량이 적기 때문에 소재의 탄성 변형에 비하여 소성 변형이 두드러진 단조와 압연 등 부피 성형 (bulk forming)분야에 널리 사용되어지고 있다. 강점소성 유한요소법의 이론적 기초는 1970년대 초기에 Lee와 Kobayashi에 의하여 제안되어졌으며 압출 성형 공정, 판재의 굽힘, 단조 공정에서의 결함 예측, 금형과 소재 사이의 마찰 조건의 결정 등의 연구에 성공적으로 적용되었다.

이와 같이 강점소성 유한요소법에 기반을 둔 소성가공 전산모사기술은 여러 가지 소성 가공 공정에 성공적으로 적용되었으나 금형과 소재의 온도 분포를 고려하지 않았기 때문에 열/온간 성형 공정 등과 같이 금형과 소재의 온도 분포가 제품 성형에 중요한 인자로 작용하는 경우, 해석에 어려움이 있었다. 이러한 필요에 의하여 강점소성 유한요소법과 열전달 해석을 연계시킨 강열점소성 (thermo rigid-viscoplastic)법이 개발되었다.

강점소성 유한요소법에 기반을 둔 소성가공 전산모사기술에서 재료의 거동은 시간에 따라 변화하게 되므로 이를 여러 개의 시간 증분 (time step)으로 나누어서 해를 구한다. 이때 각 시간 증분에서 소재의 변형은 미소 변형이라 가정할 수 있으므로 미소 변형률 이론 (infinitesimal theory of strain)을 적용하고 소재의 관성력 (body force)을 무시하면 강점소성 유한요소법에서 사용되는 지배 방정식은 다음과 같이 정리할 수 있다.

강점소성 유한요소법에 기반을 둔 소성가공 전산모사기술의 급속한 발전은 자동차, 발전, 에너지, 조선, 항공 산업 등의 요구되는 신속한 부품 개발이 가능하게 되었다. 뿐만 아니라 소재 제조 공정 기술 개발과 더불어, 중간재 제조 공정 기술, 이를 이용한 부품 개발 등 다양한 분야에 소성가공 전산모사기술이 효율적으로 적용되고 있어 신제품 설계, 구조 변경, 공정 설계, 부품 성형에 요구되는 개발 시간을 획기적으로 단축가능하게 되었다.

④ 판재성형해석 : 경량 판재의 경우 박판성형 공정을 바탕으로 자동차 및 항공기의 부품을 비롯하여 음료, 음식물 캔 등에 널리 적용되고 있다. 알루미늄 캔을 예로 들면, 미국 내 연간 소비량이 연간 1조 3천개에 달할 정도로 엄청난 수요를 갖고 있다. 경량 판재의 경우 롤링 공정을 이용하여 최종 판재가 생산되므로 발달된 집합조직의 영향에 따라 강한 이방성을 갖게 된다. 따라서 매크로 단위의 판재 성형해석에서는 이러한 이방성을 정확하게 고려하여 딥 드로잉 해석을 수행하기 위하여 특화된 항복함수 (yield function)를 개발하여 적용하고 있다. Hill (1948)은 von Mises의 항복조건을 이방성 재료에 일반화시켜서 이방성 항복조건을 제안하였으며, Karafillis-Boyce는 von Mises 항복조건과 Tresca 항복조건을 가중치를 부여하여 등방성에서 이방성으로 넘어갈 때 선형변환을 적용한 항복함수를 개발하였다.

Barlat et al. 등은 2006년에 판재 성형 중에 발생하는 earing의 개수와 크기를 정밀하게 묘사하기 위하여 기존의 항복함수를 상수가 아닌 응력텐서의 주방향과 이방성 주축간의 각도의 함수 등으로 표현하는 항복함수를 제안하였으며, 이를 발전시켜 YLD2000-2D 및 3차원 항복함수를 개발하였다. Cazacu(2006) 등은 HCP구조를 갖는 마그네슘 및 경량소재의 인장-압축 소성 비대칭성을 고려한 항복함수(CPB06)를 개발하여 소성변형이 진행됨에 따라 발생하는 인장과 압축의 항복응력을 비대칭적으로 고려할 수 있도록 하여 항복함수의 적용 범위를 확대시켰다. 이러한 개발된 continuum 기반 항복함수를 해석에 적용하는 방법은 다음과 같다. 판재의 이방성 및 경화거동을 관찰하기 위하여 실험적으로 판재의 방향별 인장시험과 Lankford value를 측정을 수행하게 된다. 각 방향 실험값을 제안된 항복함수에 고려하기 위하여 이론적인 항복응력 값과 R-value를 실험값에 일치시키는 작업을 수행한다. 이러한 방법으로 실험값에 최적화된 이방성 항복함수 계수를 계산하여 소성 변형률이 진행됨에 따른 항복함수의 발전(evolution)을 묘사하게 된다. 소성일의 증가에 따라 구성된 항복함수는 판재의 딥 드로잉 공정해석에 적용되어 earing의 개수와 크기, 그리고 변형 후 판재의 두께 분포 등을 예측하는데 활용되고 있다.

▲ <그림 3-4-3-1>가상공학 플랫폼 예시

▲ <그림 3-4-3-1>가상공학 플랫폼 예시 ▲ <그림 3-4-3-2>가상공학 플랫폼의 구성

▲ <그림 3-4-3-2>가상공학 플랫폼의 구성 ▲ <그림 3-4-3-3>길이 단위별 전산모사 기술

▲ <그림 3-4-3-3>길이 단위별 전산모사 기술 ▲ <그림 3-4-3-4>소성가공 전산모사 프로그램: CAMPform

▲ <그림 3-4-3-4>소성가공 전산모사 프로그램: CAMPform ▲ <그림 3-4-3-5>몬테카를로 방법을 이용한 마이크로 단위 정적 재결정 예측

▲ <그림 3-4-3-5>몬테카를로 방법을 이용한 마이크로 단위 정적 재결정 예측 ▲ <그림 3-4-3-6>유한요소와 PF를 결합한 GUI 전산 Dilatometer

▲ <그림 3-4-3-6>유한요소와 PF를 결합한 GUI 전산 Dilatometer ▲ <그림 3-4-3-7>소성가공 전산모사 적용 예

▲ <그림 3-4-3-7>소성가공 전산모사 적용 예