금속 3D프린팅, 스마트팩토리 주요 양산장비 진화

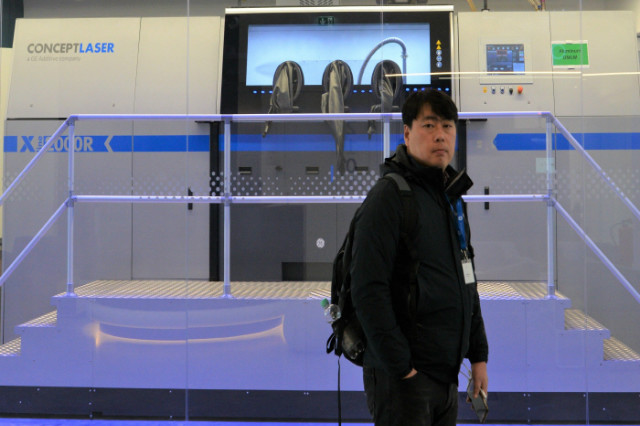

현존 최대 적층제조 양산장비인 컨셉레이저의 ‘X2000R’ 앞에서 기념촬영을 했다.

현존 최대 적층제조 양산장비인 컨셉레이저의 ‘X2000R’ 앞에서 기념촬영을 했다.◇연재순서

(1)Rosswag, Blue Power System

(2)GE Additive

(3)Voxeljet

(4)Trumpf

(5)ConceptLaser

2016년 2월 스위스 다보스 세계경제포럼에서는 4차 산업혁명이 인공지능, 빅데이터, 사물인터넷, 생명공학기술, 3D프린팅 기술 등의 10대 유망기술의 융합으로 완성될 것이라는 발표가 있었다.

3D프린팅 기술은 3D도면과 재료, 레이저 등을 소스로 하는 적층장비만 있으면 바로 제품화가 가능하다. 또한 전통적인 금속부품의 생산방법인 주조, 단조, 절삭가공, 압출 등의 방법보다 제조가 불가능한 입체냉각몰드, 항공기부품 등을 더욱 경량화하고 효율성 있는 부품의 제조가 가능하기 때문에 새로운 시장을 꾸준히 확장하고 있다.

과거 시제품 제작이란 용어의 RP(Rapid Prototyping)는 의미가 퇴색되고 최근에는 절삭가공(Subtractive Machining)과 대조되는 적층제조(Additive Manufacturing)가 공식적인 용어로 자리 잡고 있다. 즉 제품의 생산에 앞서 확인하는 기술이 아니라 양산을 위한 기술이다.

금속 3D프린터는 제조업에서 생산라인의 주개념 장비가 아닌 보조 개념 장비로 많이 알려져 있으나 스마트팩토리와 접목된 3D프린터는 생산의 주개념 장비로 진화하고 있다. 기존의 절삭가공 개념의 설계에서 새로운 DfAM(Design for Additive Manufacturing) 개념에 의한 설계로 장비 개발이 활발히 진행되고 있고, 스마트팩토리 개념에 의한 생산라인의 자동화를 발전시키는 등 진화를 거듭하고 있다.

이러한 변화에 앞서 GE는 몇 년전 연료분사 장치의 개발을 성공적으로 마무리하였다. 또한 금속 3D프린터 제조업체의 메이저급이라고 할 수 있는 스웨덴의 전자빔을 사용하는 Arcam사와 독일의 레이저 기반의 컨셉레이저(ConceptLaser)사를 GE가 1.6조원에 가까운 금액으로 인수 합병하였다는 뉴스를 접하였다.

이번 3D프린팅 참관단을 통해 금속 3D프린팅 분야에서 일반인들에게 잘 알려지지 않은 ConceptLaser를 방문하였다. 이 회사는 밤베르크 인근의 Lichtenfels란 시골에 있으며 모기업은 호프만 그룹이다. 우리나라의 대기업 규모는 아니고 금형과 시제품을 개발하는 중견기업이다. 1998년에 복잡한 형태의 금형을 제작하기 위한 방법을 시도하기 위해 레이저 공학을 전공한 창업주의 손녀와 사위가 이 회사를 설립하였다. PBF 방식의 금속장비를 연간 250대 생산이 가능하며 지금까지 누적 판매량은 1천대가 넘는다.

로봇·ICT 융합통한 소재투입·적층·후처리 全 공정 자동화 개발 ‘인상적’

적층제조시대 개막 임박, 韓 선제 투자 및 大·中企 생태계 구축 시급

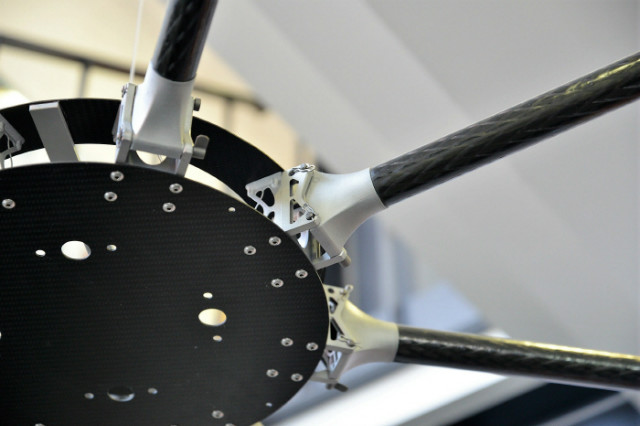

군사용 대형 드론. 금속 적층부품과 탄소섬유 파이프를 이용하여 경량화를 극대화했다. 이제는 단일 소재가 아니라 서로의 단점을 보완해주는 소재의 융복합이 중요하다.

군사용 대형 드론. 금속 적층부품과 탄소섬유 파이프를 이용하여 경량화를 극대화했다. 이제는 단일 소재가 아니라 서로의 단점을 보완해주는 소재의 융복합이 중요하다.ConceptLaser는 GE에 인수 된 이후 항공기 엔진부품의 통합화와 경량화를 위한 내부 수요와 외부 신규 장비 수요에 대처하기 위해 현재 공장에서 가까운 지역에 지금 규모의 1.5배 정도의 공장을 신설하고 현재 인원의 1.4배 정도의 인원을 수용하여 3D프린팅 산업에서의 선두 주자로서의 입지를 확고히 하려고 하는 것 같았다.

이번 독일의 3D프린팅 산업을 방문하고 느낀 것은 한국이 적층가공분야의 개발에서는 늦었지만 최소한 시대의 요구 사항에 뒤쳐지지 않기 위해서라도 정부, 학계, 산업 분야에서 좀 더 면밀한 준비가 필요하다는 것을 절실하게 느꼈다.

독일은 장비업체, 소재업체, 부품을 원하는 수요기업 등 3박자가 잘 조화된 생태계를 구축하고 있다. 금속 3D프린팅의 산업분야의 활용이 곧 전 세계적으로 확산될 것이며 기존의 항공, 의학 분야뿐 아니라 자동차, 선박, 금형 등 기존의 가공분야에서도 서서히 기지개를 켜고 있는 것으로 확인됐다.

한국이 성공할 수 있는 방법은 남들보다 더 잘 할 수 있는 능력을 발휘하는 아이템의 발굴이다. 그러나 한국 기업들은 새롭게 부각되는 사업에 남의 동향만 살피다가 다른 기업들이 돈을 벌 때 비로소 투자한다. 이러한 기업의 느린 결정은 선진기업을 따라잡기가 더 어려워진다.

시대의 요구사항에 따라 산업이 발전하듯이 스마트팩토리가 현 시대의 요구사항이면 우리 또한 스마트팩토리를 구축할 수 있는 3D프린팅 산업으로 발전시켜 나아가야 한다. 또한 DfAM(적층제조를 위한 디자인)에 대한 전문 인력을 양성하고, 그 인력들이 새로운 적층가공의 산업이 기존산업에 비해 훨씬 경제적이고 효율적이라는 것을 보여 줌으로서 제조업에서 기존의 절삭가공 산업이 적층가공으로 산업을 변화시켜 적층 가공 산업의 수요에 따른 다양한 3D프린터와 공장의 자동화가 절실한 시점이다.

따라서 수요기업인 대기업에서 주요 개발 아이템을 발굴하여 중소중견기업과 협력하면 건강한 3D프린팅의 생태계는 자연스럽게 조성되리라 본다. 그 길이 멀고도 험난한 일이지만 도전하지 않으면 우리의 국민소득은 10년 뒤에도 3만달러대에 머물 수밖에 없을 것이다.

스케이드 보드 휠을 고정하는 부위(truck)를 DfAM으로 경량화한 사례

스케이드 보드 휠을 고정하는 부위(truck)를 DfAM으로 경량화한 사례