3D프린팅 전용 금속분말 생산·소비 증대, 적층제조시대 ‘신호탄’

◇연재순서

(1)전시회 총괄 평가 (강민철 3D프린팅연구조합 상임이사)

(2)금속소재와 부품 응용 (정재원 재료연구소 선임연구원)

(3)산업용 플라스틱 소재의 활용과 전망 (김윤철 성균관대 교수)

(4)적층제조의 세라믹부품 개발현황과 기술적 이슈 (홍찬우 일루미네이드 이사)

(5)경량화와 효율 향상을 위한 설계기술과 S/W 개발 동향 (신진국 전품연 3D프린팅사업단장)

(6-完) 전문가 현장 간담회

폼넥스트(FORMNEXT) 전시회는 적층제조란 큰 틀에서 전용 소재부터 장비, 그리고 이를 이용해 제작한 다양한 응용 부품까지 모든 관련 기술들을 관장하고 있다. 전 세계에서 내로라하는 유명 기업에서부터 세부 분야를 담당하는 기업들까지 모두 전시회에 참여하기 때문에 전시회를 참관하는 것만으로도 3D프린팅 산업의 기술 동향은 물론이고 시장 규모와 같은 산업동향까지도 파악이 가능하다.본 기고문에서는 이번 전시회의 주요 금속 소재와 부품 개발 사례에 대해 소개하고자 한다.

현재 금속 3D프린팅 기술은 크게 PBF(Powder Bed Fusion) 방식과 DED(Directed Energy Deposition) 방식으로 나뉜다. PBF는 머리카락 굵기 5분의 1 크기(15-50㎛)의 금속 분말을 얇은 층으로 도포하고 레이저를 원하는 부분에만 선택적으로 조사해 분말을 녹이고 이를 반복하여 3차원 부품을 만드는 방법이고, DED 방식은 분말을 직접 보호가스와 함께 분사하면서 고출력 레이저로 용융시켜 원하는 부분에 금속을 적층해 나가는 방식이다. 한마디로 작은 금속분말들이 모여 하나의 3차원 형상의 부품이 되는 것이다. 두 방식 모두 구형의 금속 분말을 원료로 이용하기 때문에 금속 3D프린팅 산업이 발전할수록 금속 분말 소재 산업 또한 같이 성장할 수밖에 없다.

이번 전시회의 주목할 만한 특징 중 하나는 3D프린팅 전용 금속분말을 제조하는 기업이 눈에 띄게 증가했으며 연간 생산량 또한 크게 증가했다는 것이다. 3D프린팅용 금속 분말 제조 주요 기업인 LPW와 H.C.Starck의 연간 분말 판매량은 200톤을 돌파하였으며, 새롭게 소재 사업에 뛰어든 업체들이 대거 출현하였다.

특히 SAILONG METAL 등의 중국 기업들이 금속 3D프린팅 전용 분말 소재 사업에 활발히 뛰어들고 있으며, OSAKA Titanium Technologies, SANYO, HUJIMI 등의 일본 기업들 또한 독자 기술을 개발하면서 사업을 확장하고 있다.

LPW와 H.C.Starck 두 회사가 최근 굴지의 금속 소재 회사인 카펜터 테크놀로지와 회가네스에 각각 인수되었다는 점은 기존 대형 소재기업에서도 3D프린팅 소재 산업에 적극적으로 참여하기 시작했다는 점을 잘 보여준다.

시장조사 자료에 따르면 금속 적층용 금속 분말 소재 시장은 연간 1000톤 규모로 알려져 있으며, 매년 50%의 가파른 속도로 성장 추세에 있다. 일반적으로 3D 프린팅용 금속 분말은 가스 아토마이징이란 공정으로 제조되는데 금속을 용융 후 이를 작은 노즐을 통해 아래로 흘리면서 고압의 가스로 급랭하여 제조한다.

3D프린팅용 금속 소재의 양적 성장과 함께 사용되는 소재의 종류 또한 다양해지고 있다. 그만큼 금속 3D프린팅 적용 분야가 다변화되고 있다는 것이다. 대표적인 3D 프린팅 금속 소재로는 구조용 재료인 스테인리스 스틸, 고온용 재료인 나켈계 초합금, 경량/고강도 타이타늄 합금, 알루미늄 등을 들 수 있다.

이중 타이타늄 소재는 다른 물질과의 반응성이 높고 기계가공성이 불량하여 전통적인 제조 공정으로 부품을 만드는 것이 어려워 3D프린팅이 그 대안이 될 수 있다. 특히 맞춤형 의료기기 및 우주항공용 부품과 같은 다품종 소량생산이 요구되는 의료 분야로의 적용 가능성이 높아 향후 높은 성장이 예상된다. 이번 전시회에서도 소재 분야 주요 화두는 단연 타이타늄 합금 분말이었다.

하지만, 타이타늄 합금은 반응성이 지나치게 높아 단순한 가스 분무법으로는 제조에 어려움이 있고 고난이도의 특수 기술이 요구된다. 이번 전시회에서는 중국 SAILONG METAL과 일본 JAMPT에서 PREP(Plasma Rotating Electrode Process) 방식으로 제조한 3D 프린팅 전용 타이타늄 분말을 소개하였다. 또한, 캐나다 테크나社에서는 기계적 분쇄법으로 만들어진 각형의 타이타늄 분말을 플라즈마를 이용하여 구형화하는 방식으로 제조된 분말을 선보였다. 이 회사는 향후 5백만달러를 추가로 투자하여 연 1천톤을 생산하겠다는 포부를 밝혔다.

▲ GE additive社에서 3D프린팅으로 제작한 타이타늄 Road Wheel

▲ GE additive社에서 3D프린팅으로 제작한 타이타늄 Road Wheel신규 분말기업 출현 및 인수합병·투자 활발, 소재·적용부품 다양화 눈길

韓 미개발 원천소재 및 주력산업 전용 부품 개발 위한 정부지원 시급

금속 3D 프린팅용 원료의 성장과 함께, 더욱 다양해진 응용 부품들이 눈에 띄었다. 주요 금속 3D 프린팅 장비/공정 업체에서는 다양한 소재를 활용한 응용 부품들을 선보였다. GE additive에서 항공기 제트 엔진의 주요 부품인 연료 분사 노즐(Co-Cr)이나 TiAl 합금 소재로 제작한 LPT 블레이드를 선보인 것은 이미 유명한 사례이다.

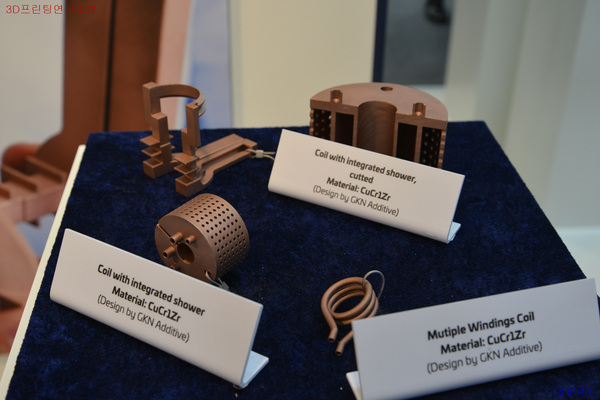

이번 전시회에서 GE additive, EOS, SLM, TRUMP와 같은 주요 금속 3D프린팅 장비/부품 제조 기업에서는 항공용 부품뿐만 아니라 다양한 용도의 금속 부품을 대거 선보였다. GE additive에서는 타이타늄 합금으로 제작한 자동차 휠이나 알루미늄 밸브 부품을 선보였으며, 초대형 금속 부품 적층을 위한 GE ATLAS 프로젝트의 일환으로 제작된 직경 60cm 수준의 대형 부품 또한 선보였다. 향후 금속 3D프린팅이 대형 부품까지도 적용 될 수 있음을 보여주는 좋은 사례라고 할 수 있다. GKN에서는 기존에 구리합금 부품들을 솔더 접합하여 만들었던 Induction coil을 3D 프린팅으로 한 번에 제조하여 비용과 수율을 획기적으로 개선한 사례를 선보였다.

▲ GKN社에서 선보인 단일 조형 Induction coil과 Shower (CuCrZr 합금)

▲ GKN社에서 선보인 단일 조형 Induction coil과 Shower (CuCrZr 합금)

이렇듯 해외 선진 기관/기업에서는 금속 3D 프린팅 기술 개발에 적극적으로 참여하고 각자의 강점을 내새워 사업화를 꽤하고 있다. 필자는 전시회를 참관하면서 해외 선진사들의 사례에 기반하여 우리나라 분말 소재부품 산업의 발전 방향을 모색하고자하였으며, 이윽고 다음과 같은 결론에 다다르게 되었다.

먼저, 금속 분말 소재 기업의 적극적인 연구개발과 사업 참여가 필요하다. 지금까지 국내 업계는 금속 3D프린팅 산업을 한 발자국 물러서서 관망하며 사업 진출 여부 혹은 시기를 재고 있었다. 하지만, 금속 3D프린팅 산업은 기존의 어떤 산업보다 빠르게 발전하고 있어 자칫 잘못하면 진출 시기를 놓쳐버릴 수 있다. 한국의 경우 창성, KOSWIRE 등의 분말 제조 회사에서 금속 3D프린팅 소재 시장 진출을 시도하고 있으나, 해외 선진국 보다 2~5년 이상 늦은 출발이라고 보여 진다.

이러한 측면에서 단순 해외 선진사를 따라가기 보다는 향후 전망 있고 미개발된 소재를 탐색하고 발전시켜나가는 것이 한 가지 방법일 수 있다. 최근 연구되고 있는 비정질 소재, 형상기억 합금, 고전도성 소재 등이 그 예라고 할 수 있다. 이번 전시회에서 국내에서는 유일하게 하나 AMT에서 독자 기술로 개발한 차세대 경량 소재인 마그네슘 합금 분말과 전용장비를 개발한 대건테크의 부품을 선보인 것은 좋은 사례라 할 수 있다.

다음으로 우리나라가 산업 주도권을 가지고 있는 의료 분야나 자동차 분야용 부품 개발에 집중하는 것이 유리하다. 해외 선진 기업들의 사업화 사례를 살펴본다면 선택과 집중을 통해 빠르게 기술력을 확보하고 산업에 진출하는 것이 가능하다.

마지막으로 정부의 지속적이고 체계적인 정책 지원과 R&D 투자가 필요하다. 후발 주자인 우리나라의 경우 당장에 금속 3D프린팅을 산업에 적용하기에 무리가 있고, 대부분의 소재부품 제조회사들이 중소·중견기업이기에 독자적으로 R&D를 수행하기에는 어려움이 있는 것이 현실이다. 정부의 지속적이고 체계적인 후방지원과 함께 원천 소재 개발, 주력 산업용 전용 부품 개발이 이루어진다면, 머지않아 우리나라도 금속 3D프린팅 산업 강대국이 될 수 있으리라 믿어 의심치 않는다.

▲ 하나 AMT社에서 선보인 마그네슘 합금 분말과 대건테크 장비로 만든 마그네슘 제품

▲ 하나 AMT社에서 선보인 마그네슘 합금 분말과 대건테크 장비로 만든 마그네슘 제품