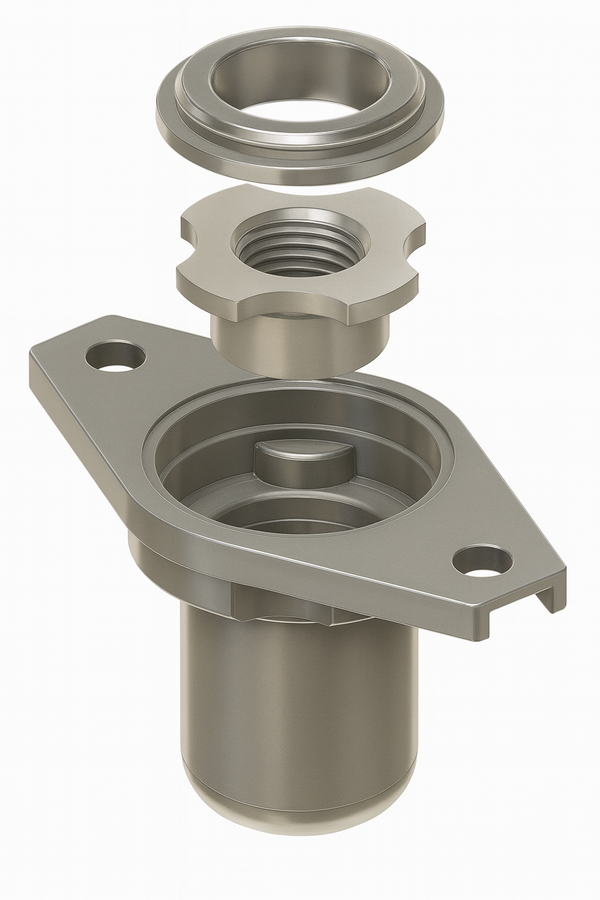

▲ 항공기 외판에 수천 개 이상 사용되는 너트 플레이트의 내부 구조를 보여주는 이미지. 정밀한 성형과 조립이 요구되는 부품으로, KSP의 압연기술을 이용해 국산화에 도전한다.

▲ 항공기 외판에 수천 개 이상 사용되는 너트 플레이트의 내부 구조를 보여주는 이미지. 정밀한 성형과 조립이 요구되는 부품으로, KSP의 압연기술을 이용해 국산화에 도전한다.

글로벌 초정밀 극박판 STS(스테인리스스틸) 냉간압연 제품기업 ㈜케이에스피스틸(KSP STEEL)이 수입에 의존하고 있는 항공기 체결부품 국산화를 추진한다.

케이에스피스틸(대표 최창은)은 인천테크노파크 항공센터가 주관하는 ‘2025년 항공 소재부품 기술개발 지원사업’의 주관기관으로 선정됐다고 10일 밝혔다.

케이에스피스틸은 이번 과제를 통해 고니켈 합금강 압연 및 열처리 기술을 확보하고 그 기술을 토대로 체결부품 국산화를 추진한다.

항공기는 자동차의 10배에 달하는 약 20만개의 부품으로 구성된다. 그 중에서도 리벳, 볼트, 너트 플레이트와 같은 체결부품은 대당 수만 개가 사용되는 핵심 요소다.

하지만 지금까지 국내 항공기 체결부품은 대부분 해외 수입에 의존하고 있으며, 정비(MRO) 과정에서 해외 의존도가 88%에 달하고 있어 산업 경쟁력뿐 아니라 국가 안보에도 큰 부담으로 작용해 왔다.

케이에스피스틸은 이번 과제를 통해 고니켈 합금강 압연 및 열처리 기술을 확보하고, 국내 항공부품 공급망을 국산 기술로 구축한다는 목표를 세웠다. 특히 고니켈 합금강은 압연 과정에서 경도가 상승해 금형 파손 위험이 크고, 두께 공차가 ±0.08mm에 달해 소재 활용률이 떨어지는 까다로운 소재다.

이러한 문제를 해결하기 위해 케이에스피스틸은 롤의 개선 및 그동안 쌓아온 노하우를 바탕으로 한 압연 기술을 통해 횡곡의 최소화, 두께 공차 ±0.02mm 이하, 소재 회수율 80% 이상이라는 정량적 목표를 설정했다.

이번 과제에 함께 참여하는 한국생산기술연구원(KITECH)(전동술 수석연구원)은 고니켈 합금강 열처리 시험과 기계적 특성 분석을 맡아 연구 성과의 신뢰성을 검증한다.

또한 과제가 성공적으로 마무리되면 국내 압연 기술 향상과 함께 KF-21, FA-50 등 국산 군용기와 민항기, 나아가 우주발사체까지 적용 범위가 확대될 수 있을 것으로 기대되고 있다.

과제 연구책임자인 케이에스피스틸 최재천 이사는 “이번 과제는 단순히 한 기업의 성과를 넘어 국내 항공산업의 체질 개선과 기술주권 확보를 위한 중요한 도전”이라며, “인천테크노파크 항공센터와 한국생산기술연구원의 지원, 협력을 통해 국산 항공부품 공급망을 구축하고, 한국 항공산업의 경쟁력을 한 단계 높이는 계기를 만들겠다”고 말했다.

한편 케이에스피스틸은 극박판 스테인리스 스틸 정밀 압연 전문기업으로 항공기 체결부품 국산화 뿐만 아니라 티타늄과 같은 난 성형성 소재 정밀 성형 기술과 서로 다른 특성을 가진 이종 금속을 냉간압연으로 정밀 접합시키는 첨단 클래드메탈 생산 기술 등 연구개발 투자를 통해 고부가가치 분야로 사업영역을 지속적으로 확대하고 있다.