선진 기술사회 진입 핵심기술, '극저온 코팅'

극저온 환경 기술 확대추세, 블루오션 예측

수소에너지 핵심기술부, 극저온 코팅 필요

■극저온 코팅기술

1. 기술의 개요

1.1 기술의 정의 및 분류

극저온 세계가 있다는 것을 발견한 사람은 네덜란드의 물리학자 카메를링 오너스(Heike Kamerlingh Onnes)로, 1908년에 헬륨의 액화를, 1911년에 초전도를 발견하며 비롯되었다. 이후 미국 메사추세츠공과대학교(MIT)의 사무엘 콜린스(Samuel C. Collins) 교수의 콜린스 헬륨 액화기(Collins Helium Cryostat)의 실용화 및 상품화에 따라 오늘날 극저온 상태를 쉽게 조성할 수 있게 됐다.

극저온은 일반적으로 영하 150℃보다 더 낮은 온도를 가리키는데, 산소, 질소, 네온, 수소, 및 헬륨 등의 기체가 액화되는 온도로 고압 압축 후 팽창을 통해 액화시킨다. 극저온의 온도영역에서는 금속의 기계적, 열적 특성뿐만 아니라 전기·자기 특성의 급격한 변화를 동반하므로 생물학적 보존, 액화 및 분리공정에서의 고밀도화, 초유동 및 초전도 특성, 냉동 수술을 통한 조직제어가 가능하여 산업적 응용이 무궁무진하다.

▲ <그림 1>환경규제 및 신재생 에너지 사용에 따른 핵심기술 적용 분야의 변화

▲ <그림 1>환경규제 및 신재생 에너지 사용에 따른 핵심기술 적용 분야의 변화1.2 기술의 원리

극저온 환경에서 사용되는 소재인 오스테나이트 스테인리스강(SUS 304, 316, 321, 347)과 알루미늄 합금(AA5083) 외 여러 가지 이유로 선정된 모재의 내구성 향상을 위한 코팅기술의 분류는 계면 접착성 제어, 극저온에서 상온 사이 온도변화에 따른 열수축 및 팽창제어, 극저온 및 무윤활 환경 하 내구성 향상을 위한 코팅막 설계, 극저온에서 상온·고압 환경 하 트라이볼로지 해석기술 네 가지로 나눌 수 있다.

1) 계면 밀착력 제어(계면 제어)

일반적으로 상온 및 일정 수준의 고온 환경에서 사용하는 코팅막의 경우, 여러 가지 이유로 선정된 모재에 밀착력을 향상하기 위해 이종 물질을 활용한 중간층 성막과 표면층의 내부응력 제어 또는 이종 물질 첨가(doping) 등이 활용된다.

그러나 모재에 직접적으로 표면 소재를 코팅하는 것도 좋으나 적정한 두께 비를 갖는 중간층 막을 형성하는 것이 전체 코팅막의 밀착력, 마찰력, 마모 및 경도 등의 기계적 물성에 영향을 줄 수 있으므로 중간층 막 형성에 관하여 많은 연구가 진행되어왔다.

극저온~상온 환경에 노출되어 있는 기계부품의 경우는 온도변화에 따른 모재의 열 수축과 팽창의 폭이 상온에서보다는 증대됨에 따라 계면에서의 밀착력 확보가 매우 중요하다. 일반적으로, 계면 접합성이 좋지 않은 코팅막의 경우 내부응력에 의한 계면 박리와 변형부의 축 방향을 따라 수직균열과 가교 균열의 시작으로 균열(crack)과 파쇄(spallation) 후 박리 현상이 발생한다.

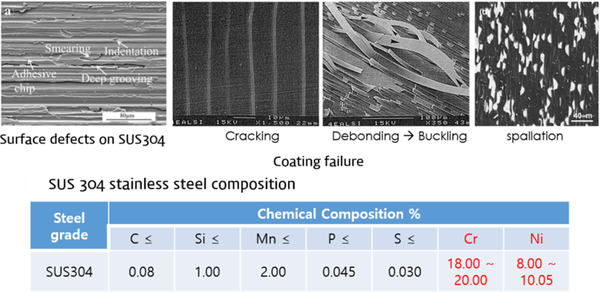

그러나, 극저온~상온 환경에 노출되는 기계요소 부품의 균열은 응력 집중을 일으키는 작은 결함(surface defect)으로부터 시작하며 대표적 소재인 SUS 304의 경우 최대 2% 수준의 니켈(Ni), 크롬(Cr) 용출에 의한 것으로 보고되고 있다. 이를 방지하기 위해 온도 맞춤형 물질 및 완충층(buffer layer)의 공정설계 및 표면처리(surface finishing) 기술을 통한 계면 밀착력 강화는 반드시 필요하다.

<표 1>에 극저온 코팅을 위한 계면 밀착력 제어 시 고려해야할 요소를 정리했다.

▲ <그림 2>대표적 극저온 모재인 SUS 304 소재의 표면 결함 및 화학적 성분구성(%)

▲ <그림 2>대표적 극저온 모재인 SUS 304 소재의 표면 결함 및 화학적 성분구성(%) ▲ <표 1> 극저온 코팅을 위한 계면 밀착력 제어 시 고려요소(자료 : 스마트 강판소재, DLC 코팅의 최신 동향 및 응용분야, 2016(재구성))

▲ <표 1> 극저온 코팅을 위한 계면 밀착력 제어 시 고려요소(자료 : 스마트 강판소재, DLC 코팅의 최신 동향 및 응용분야, 2016(재구성))2) 극저온~상온 사이 온도변화에 따른 열 수축 및 팽창 제어

SUS 304 소재의 경우, 저온 영역에서 상 변태에 따르는 비선형 경화현상(1차 항목) 이후 임계변형률(threshold strain)을 거치면서 2차 경화와 함께 강도가 현저하게 증가하는 특성이 있다. 2차 경화현상은 저온 환경 하에서는 재료 내부에 항복을 넘는 과대 응력이 발생하면서 재료가 오스테나이트(austenite)로부터 마르텐사이트(martensite)로 부분적 변태를 일으키는 데서 유발되며 저온 취성에 유리한 장점이 있다.

따라서 극저온 코팅 시 모재의 고유한 특성을 유지하면서 표면처리를 통하여 기능성을 증대하기 위해서는 2종 또는 3종의 하이브리드 금속 혼합(hybrid metal mixing)을 통해 저온에서의 모재 맞춤형 열 수축 및 팽창 특성 확보가 반드시 필요하다.

▲ <그림 3>온도에 따른 원자간 거리 및 격자상수 제어를 통한 열팽창 특성 확보 개념

▲ <그림 3>온도에 따른 원자간 거리 및 격자상수 제어를 통한 열팽창 특성 확보 개념이는 SUS 304 소재의 저온, 상온, 고온 열팽창계수 특성과 유사한 성질을 가지도록 극저온 환경에 맞는 전이 금속류의 물성 및 물질 선정을 통해 최종적으로는 Ecoating/Esubstrate=1(탄성계수비(Modulus ratio))에 가깝도록 계면 및 중간층 설계가 필요함을 시사한다.

3) 극저온 및 무윤활 환경 하 내구성 향상을 위한 코팅막 설계

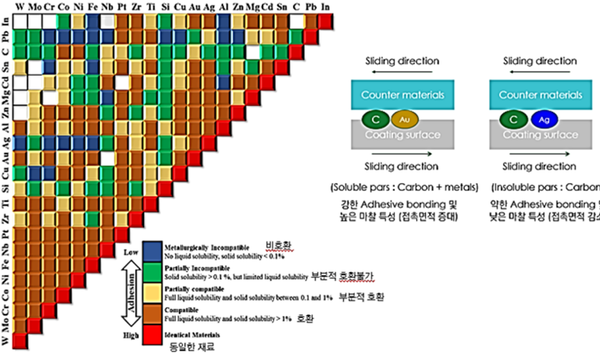

극저온 유체 또는 극저온 환경에서는 표면층의 윤활성 극대화를 위한 외부 성분이 존재하지 않으므로 코팅막 자체를 통한 윤활성 극대화가 필요하다. 앞서 언급한 바와 같이 저온 및 gas 환경에서는 기존 내연기관에서 사용하고 있는 황(S)이 제거됨에 따라 코팅막에서 자기 윤활성이 요구된다. 따라서, 대표적 저마찰 재료인 탄소(Carbon)와 전이금속 간 비용해성 성질을 활용한 약한 접착 결합(adhesive bonding) 특성 유도를 통해 접촉면적 감소에 의한 저마찰 제어가 요구된다.

또한, 무윤활 환경 하에서 상대재료 변화에 따른 저마찰 연구가 고려되어야 하며, 때로는 하이브리드 코팅을 통해 저마찰 제어가 가능할 수도 있으나 트라이볼로지에서는 상대재료와의 결합(coupling) 접촉이 반드시 고려되어야 한다. 코팅 계면에서의 adhesive bonding 유도현상을 활용하고 다양한 상대재료와의 호환성 검증을 통한 기계적·재료적 접근도 필요하다.

공정온도, 기판 바이어스, 방전 전류 크기와 이종소재(전이금속)의 물질별 사용에 따라 <그림 4>와 같은 접근도 가능하며 결정질·비결정질의 혼재 상태에 의한 기능성 및 내부 응력 제어 측면에서도 활용할 수 있다.

▲ <그림 4>금속의 2성분 상평형도(binary phase diagram)로부터 용해성 및 비용해성 성질을 활용한 마찰제어 개념(재구성)

▲ <그림 4>금속의 2성분 상평형도(binary phase diagram)로부터 용해성 및 비용해성 성질을 활용한 마찰제어 개념(재구성)4) 극저온~상온, 고압 환경 하 극저온 코팅막의 트라이볼로지 해석기술

1998년부터 일본, 미국, 유럽 및 러시아 4개국을 거점으로 한 국제협력에 따라 극저온 하에서의 금속재료에 대한 시험방법은 인장시험과 피로시험이 활용되고 있다. 다음은 대표적 시험 규격이다.

가. 미소 인장 시험(micro tensile test, ASTM E1450-92)

액체 헬륨 또는 냉매 모두 무관하며 판상 시험편 또는 봉상 시험편 모두 선택 가능, 온도 맞춤형 물질 및 buffer layer 공정설계에 따른 인장 시 파쇄면적 비율(spallated area fraction) 측정 필요

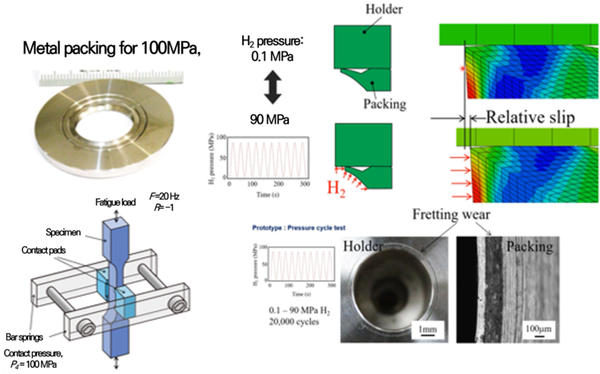

나. 프레팅(fretting) 및 충격 마모 시험(impact wear test)

배관 내 유체 흐름을 제어하는 밸브(valve)에서 가장 많이 발생되는 마모기구, 프리퀀시(frequency) 및 온도에 따른 미세 마모 및 크랙(crack) 측정 연구 필요

▲ 프레팅 피로(Fretting Fatigue) 시험방법(재구성)

▲ 프레팅 피로(Fretting Fatigue) 시험방법(재구성)