의료분야 적층제조, 맞춤 소량 생산 넘어 양산 가속화

◇연재순서

1)전시회 총괄평가

2)적층제조 장비

3)금속분말 적층제조 소재

4)폴리머 적층제조 소재

5)메디컬 적층제조 응용분야

6)미래모빌리티 적층제조 응용분야

7)탄소섬유 적층제조 응용분야

8)좌담회-청년이 적층제조 미래를 이야기하다

대량 생산 시스템이 일반화 되어 있는 의료분야에서 적층제조 기술의 적용이 활발하게 진행되고 있다. 이는 미래 의료기술로 거론되는 맞춤의료와 정밀의료에 대한 고객의 니즈(Needs) 때문이다.

이는 환자마다 해부학적 특성과 치료의 정도가 다른 다양성으로 인한 것인데, 과거에도 환자에게 최적화된 맞춤형 제조 서비스에 대한 요구는 지속적으로 있었다.

그러나 기존의 대량 생산 시스템에서 이러한 서비스가 제공되기에는 생산 효율성 문제로 한계점이 있었다. 대량 생산 시스템의 경우 규격화된 한정된 사이즈를 대량으로 제조하는데 특화되어 있기 때문에 환자 개개인에게 맞춰진 의료기기를 제조하기 위한 시스템과는 거리가 있었다. 최근까지 적층제조 기술의 비약적인 발달과 양산성의 개선으로 이러한 의료 서비스는 더 현실적으로 다가오게 되었다.

본 기고에서는 세계 최대 규모의 적층 제조 전시회 ‘폼넥스트(Formnext) 2022 참관을 통해 의료분야에서 적층제조 기술의 발달과 여러 응용 분야에 대해 소개하는 시간을 가져보고자 한다.

과거 3D프린팅 기술은 대량 생산이 한계점으로 거론되었지만, 현재는 이러한 한계점을 극복하기 위한 시도가 늘고 있다. 트럼프(TRUMPF), EOS社 등은 3D프린터 공간내에 제품을 겹겹이 쌓아 올림으로써 한 번에 여러 수량을 출력하여 제품의 양산성을 극대화하고자 하였다. 이는 작업자가 근무하지 않는 시간에도 가동시켜 놓을 수 있어 장비 효율을 극대화 할 수 있다는 장점이 있다.

또 다른 시도로는 DMG MORI社의 경우 적층 후 기계가공이 필요한 제품에 한하여 적층과 기계 가공을 하나의 장비 안에서 가능하도록 하였다. 이는 적층 후 기계가공을 하기 위해 새롭게 세팅해야 하는 시간과 노력을 절감할 수 있다는 장점이 있다.

Materialise社에서는 소프트웨어 서비스 영역에서 개선하고 있다. 업체에서 제공하는 Nesting 소프트웨어 서비스는 3D프린터 내 출력영역에 맞춰 효율적으로 모델을 배치할 수 있다. 제작하고자 하는 여러 부품들을 3차원적으로 고려하여 배치되기 때문에 한 번에 많은 부품들을 적층 할 수 있어 생산 효율성을 증대시킬 수 있다.

이처럼 많은 회사들은 과거에 소재 개발이나 정밀한 적층제조 기술, 다양한 응용 분야의 확대와 같은 근본적인 틀을 넘어 각자의 영역에서 양산성과 생산 효율을 위한 다양한 시도에 나서고 있다. 앞으로도 적층제조 기술의 발전을 위해 지속적으로 산·학·연들의 유기적인 교류와 연구 등 노력이 필요하다고 생각한다.

▲ TRUMPF, DMG MORI에서 전시한 양산을 고려한 적층제조 제품(사진: 3D프린팅연구조합)

▲ TRUMPF, DMG MORI에서 전시한 양산을 고려한 적층제조 제품(사진: 3D프린팅연구조합)■정형외과 분야, 체내 이식 임플란트 중점 전시

의료분야에서의 적층제조 기술은 다양한 영역에서 적용되고 있었고, 본 전시회에 참여한 해외 업체들로는 3D시스템즈(SYSTEMS), Fraunhofer, EOS, Materialise, GE Additive, TRUMPF, Lincotek, BLT, BMF 등이 있었고, 국내 업체로는 알엔엑스(RNX), 코스글로벌, 그래피(Graphy) 등에서 관련 제품들을 전시했다.

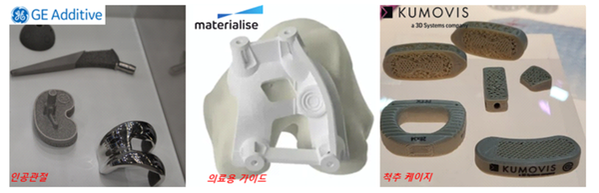

먼저 정형외과 분야에서는 체내에 이식되는 임플란트에 초점을 두어 전시하고 있었다. 인공관절의 경우 티타늄(Titanium)과 코발트크롬(Cobalt Chrome)을 원소재로 한 금속 적층제조 제품들과 비금속 소재의 수술 가이드를 전시하고 있었고, Spine 임플란트와 각종 금속판들은 티타늄 소재와 PEEK 소재로 적층된 제품이 다수 전시되었다.

▲ GE Additive, materialise, KUMOVIS에서 전시한 정형외과 분야 임플란트 제품(사진: 3D프린팅연구조합)

▲ GE Additive, materialise, KUMOVIS에서 전시한 정형외과 분야 임플란트 제품(사진: 3D프린팅연구조합)적층제조 기술을 정형외과 분야에 적용함으로써 가져올 수 있는 장점으로는 여러 가지가 있겠지만, 본 참관을 통해 체감할 수 있는 가장 큰 장점은 2가지가 있었다.

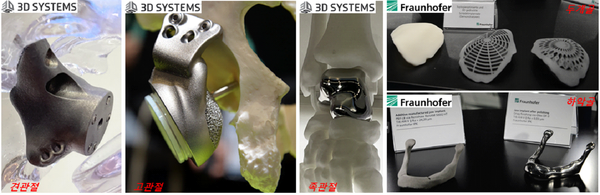

첫 번째는 환자의 해부학적 형상을 반영할 수 있다는 것이다. 불의의 사고로 인한 뼈의 골절이나, 골종양과 같은 병증으로 인해 골 소실이 발생한 경우 소실된 부위를 복원하기 위해 일반적으로는 규격화된 보철물을 선택하여 가장 가까운 사이즈에 맞추는 정도로 수술이 시행되어왔다. 그러다 보니 환자의 소실된 부위를 보철물로 정확하게 커버가 어려울 경우가 빈번하게 있었다.

이러한 경우 초기의 고정력이 부족하여 느슨해지는 해리(Loosening)현상이 발생할 수 있고, 뼈를 완벽하게 커버하지 않은 부분에서 비정상적 뼈가 자라나 이소성 골화증(Heterotopic Ossification)이 발생하는 등 다양한 합병증을 유발하게 된다.

적층제조 기술의 발달로 환자가 가지고 있는 고유의 해부학적 정보를 기반으로 가장 최적화된 형상의 보철물을 적층제조할 수 있게 됐다. 이번 전시회에서는 3D시스템즈, Fraunhofer, Materialise 등이 관련 제품들을 전시하고 있었다.

▲ 3D시스템즈와 Fraunhofer에서 전시한 맞춤형 임플란트 제품(사진: 3D프린팅연구조합, ㈜코렌텍 정성욱 과장,)

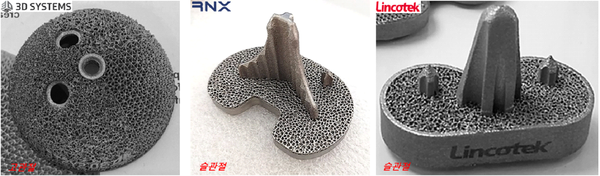

▲ 3D시스템즈와 Fraunhofer에서 전시한 맞춤형 임플란트 제품(사진: 3D프린팅연구조합, ㈜코렌텍 정성욱 과장,)두 번째는 임플란트 표면에 미세한 다공성 구조체를 적용하는 등 임플란트의 기능성을 극대화할 수 있다는 점이다. 인체에 삽입되는 임플란트 특성상 골 내 삽입 후 뼈와 잘 유착되어야 하는데 임플란트 표면에 다공성 구조(Porous Structure)를 구현하여 뼈가 임플란트의 다공성 구조 내부로 자라 들어가 골 내 성장(Bone-Ingrowth)을 유도하여 더 강력한 고정이 가능하게 된다.

과거에는 이러한 구조체를 적층제조 기술을 이용하여 얼마나 더 정밀하게 제조할 수 있는지에 초점이 되었다면, 최근 몇 년 간에는 이러한 이러한 구조체의 다양성을 부각하여 사용자가 원하는 구조를 선택할 수 있도록 선택의 폭을 넓히는데 초점을 두고 있었다. 이는 금속 제조 기술에 있어 정밀함은 물론 사용자가 원하는 형태로 제공이 가능한 수준에 올랐다는 것을 의미한다고 볼 수 있겠다. 이번 전시회에서는 3D시스템즈, Lincotek, RNX 등에서 PBF 방식 금속 3D프린터를 이용해 제작한 관련 제품들을 전시하고 있었다.

▲ 3D시스템즈, RNX, Lincotek이 전시한 다공성 구조체가 적용된 고관절, 슬관절 제품(사진: ㈜코렌텍 정성욱 과장)

▲ 3D시스템즈, RNX, Lincotek이 전시한 다공성 구조체가 적용된 고관절, 슬관절 제품(사진: ㈜코렌텍 정성욱 과장)장비 내 공간 활용 극대화 생산성↑, 환자 최적 임플란트 다수 전시

3D프린팅 의료기기 사업화 진입장벽 높아, 산학연 유기적 협력 필요

국내 제조사인 인스텍(InssTek)의 경우 위에서 언급한 PBF 방식과 달리 DED 방식을 이용한 DMT 표면 코팅 기술을 소개 하였다. 업체 관계자에 따르면 DMT 코팅 기술은 이종 소재에 코팅이 가능하여 인공관절 소재로 가장 많이 사용되는 티타늄 합금뿐만 아니라 코발트크롬 합금 기반의 모재(Substrate)에도 코팅(순수 티타늄)이 가능하다고 했다.

또한 코팅 후 거친 표면과 높은 다공성은 골 유합에 도움을 줄 수 있고, 코팅 후 모재와의 접합 강도가 뛰어나다는 장점도 업체 관계자는 전했다. 이번 전시에서는 고관절, 슬관절, 족관절 등의 제품에 해당 기술을 적용하여 전시하고 있었다.

▲ 인스텍에서 전시한 다공성 구조체가 적용된 고관절, 슬관절, 족관절 제품(사진: ㈜코렌텍 정성욱 과장)

▲ 인스텍에서 전시한 다공성 구조체가 적용된 고관절, 슬관절, 족관절 제품(사진: ㈜코렌텍 정성욱 과장)혈관 분야에서 눈에 띄었던 업체로 BMF社가 있었다. 이 업체는 초정밀 적층 제조기술을 보유한 업체로 2㎛ 수준의 해상도로 적층이 가능하여 고해상도 사출 몰딩이나 CNC 가공과 같은 방식의 단점을 보완하여 보다 경제적이고 효율적인 서비스를 제공할 수 있다고 업체 관계는 전했다.

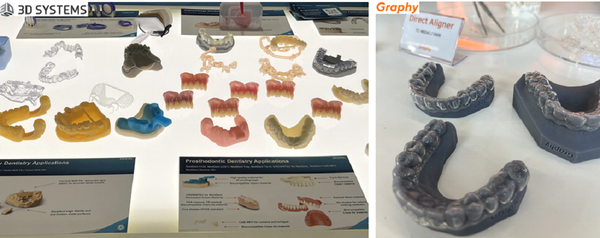

치과 분야에서는 금속 소재의 적층제조보다는 비금속 소재가 주를 이뤘다. 정형외과 분야에 비해 비교적 다양한 어플리케이션을 가지고 있는 치과분야는 임플란트 수술을 가이드 해주는 의료용 가이드부터 크라운(Crown), 틀니, 투명교정 장치 등 다양한 분야에서 적용되고 있었다.

치과 분야의 제품들을 전시한 해외 업체들로는 3D시스템즈, SLM Solutions, EOS, Materialise 등이 있었고, 국내 업체로는 그래피 등이 관련 제품들을 전시하고 있었다.

▲ 3D시스템즈와 그래피에서 전시한 치과 분야 적층제조 제품(사진: ㈜코렌텍 정성욱 과장)

▲ 3D시스템즈와 그래피에서 전시한 치과 분야 적층제조 제품(사진: ㈜코렌텍 정성욱 과장)■의료분야 적층제조 기술 성장 가능성 ↑

끊임없는 산·학·연의 노력 끝에 도약적인 적층 제조 기술의 발전을 이룩하였고, 앞으로도 가야 할 길이 무궁무진하다. 국내외 적층 제조 기술의 발전에 힘입어 국내 식품의약품안전처에서도 3D프린팅과 관련된 의료기기의 활성화를 위해 가이드라인을 발간하는 등 많은 노력을 기하고 있다.

하지만, 3D프린터를 이용하여 제조된 의료기기의 경우 진입 장벽이 높고 허가 및 건강보험 적용을 인정받기까지 많은 시간과 노력이 필요한 것이 현재의 실정이다. 다만, 최근 긍정적인 신호로 치과분야에 비해 비교적 미진했던 정형외과 분야의 3D프린팅 의료기기의 수가로 2021년 3월 견관절 치환술 가이드가 신의료기술로 승인 받음으로써 업계의 주목을 받고 있다.

이러한 적층제조 기술과 융합된 의료기기의 점진적인 진입과 성장을 통해 세계 최고 수준의 의료 기술을 확보하고, ‘K-Medical’의 위상을 이어가는 기반이 될 것이라 될 것이라 기대하며 Formnext 2022 참관후기를 마친다.