금속 3D프린터, 양산 위한 대형화·멀티 레이저·자동화 대세

◇연재순서

1)전시회 총괄평가

2)금속 적층제조 장비

3)플라스틱 적층제조 장비

4)바이오메디컬 적층제조 기술

5)우주항공분야 적층제조 기술

6)금속분말 제조 및 응용분야

7)플라스틱 소재와 응용분야

8)좌담회-적층제조기술의 미래 발전 방향

지난 11월16일부터 19일까지 독일 프랑크푸르트 메쎄에서 4일간 개최된 세계 최대 적층제조(Additive Manufacturing) 전문 전시회인 ‘폼넥스트(Formnext) 2021’은 예년에 비해 COVID-19의 여파로 규모가 다소 축소됐고 참관객의 수 또한 줄었다.

AM 제조기술을 선도하고 있는 몇몇 AM 장비 제조업체들이 COVID-19에 대한 우려로 인하여 전시 참가를 포기하거나, 혹은 중대형 AM 장비의 실제 전시 없이 제조 생산 제품만을 전시한 사례가 많아 전 세계적으로 확산되고 있는 COVID-19의 적지 않은 위력에 우려감과 안타까움이 교차했다.

그러나 제조 기술로 발전하고 있는 적층제조 기술에 대한 호기심과 기대감이 높아지고 있고, 여러 산업 분야에서 실제 제조 기술로 활용되고 있는 많은 사례가 나오면서 그 열기는 가득했다고 평가하고 싶다.

AM 혹은 3D프린팅 장비라고 하면, 플라스틱 소재 뿐만 아니라 세라믹 등 무기 소재로까지 그 활용성이 확대되고 있는 추세에 있으며, 특히 금속 소재의 경우 철 합금 외 비철 합금류 등 다양한 소재를 기반으로 여러 장비가 출시돼 향후 제조 생산 기반 기술로 정착할 수 있는 실제 제조 사례를 충분히 경험할 수 있는 기회가 되었다.

본 기고에서는 ‘금속 적층 제조 장비’와 관련한 PBF(Powder Bed Fusion) 방식 중심의 제조 장비에 대하여 내용을 정리하여 안내하고자 한다.

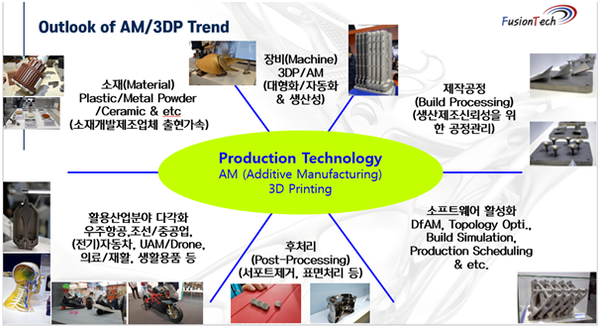

AM이 제조 기술로의 발전과 활용되기 위해서는 하기와 같은 요인들이 함께 연관되어 발전하고 있는지, 상호 제조 흐름에 도움을 주며 활성화되고 있는지 확인해야 한다.

▲ 적층제조 기술 트렌드

▲ 적층제조 기술 트렌드

이번 전시 뿐만 아니라 몇년 전부터 지속 발전하고 있는 AM 기술 트렌드를 살펴보면 첫 번째로 AM 장비의 대형화를 손꼽을 수 있을 것이다. 제조 장비 및 설비의 대형화는 AM의 양산 기술화에 절대적으로 필요한 요소라고 할 수 있을 것이며, 제조 장비의 대형화에 따라 자동화가 함께 이루어져야 하는 것은 모두가 공감하고 있다.

이와 같은 대형화 추세에 따라 생산력 증대를 위해 필요한 장비의 조건이 추가되고 있다. 기존 절삭가공 장비의 경우 다축 가공기가 그 역할을 맡은 것처럼 AM 장비는 멀티 레이저(Multi Laser) 탑재가 일반화 되고 있다.

AM 장비 선도업체들은 대형화, Multi Laser 탑재, 자동화 설비 구축 등으로 장비를 발전시키고 있다. 비록 이번 전시에는 출품하지 않았지만, 대형화, 멀티 레이저 탑재, 자동화 등 기술개발에 박차를 가하고 있는 SLM Solutions社의 경우 2021년 중반부터 시장에 NXG XII 600 (Next Generation XII 600) 장비를 출시했다. 이 장비는 600x600x600mm(가로x세로x높이) 제작 크기를 가지며, 생산을 위한 레이저는 12개까지 탑재해 제조 생산성 향상에 큰 혁신을 불러 일으키고 있다.

이와 같은 대형화 및 생산성 향상에 함께 하고 있는 AM 장비 선도업체들이 선보인 장비를 살펴보면 GE社의 Xline 2000R, 3D시스템즈社의 DMP Factory 500, EOS社의 EOS 400 장비를 들 수 있으e으며최근 메탈 AM 장비 후발업체인 Velo3D社의 Sapphire XC 모델, 트럼프(Trumpf)社의 TruPrint 5000 장비를 언급할 수 있다. PBF 방식은 아니지만 메탈 AM 장비로 점차 각광받고 있는 DED & Milling Hybrid 장비 제조업체인 DMG Mori社에서도 LASERTEC 65 장비를 출품해 그 활용성을 알렸다,

공정 모니터링 시스템·센서 탑재 일반화 생산 부품 신뢰성↑

양질 부품 생산 위한 공정 파라미터 지원, 양산기술 자리매김

두 번째로 대형화·멀티레이저·자동화를 통한 제조 생산성 향상과 함께 눈여겨 봐야할 것은 품질관리다. 제조 과정에서 문제점이 없는지 모니터링 하고 그 공정에 문제가 없을 경우 하자없는 제품 제작이 완성됐다고 할 수 있을 것이다.

AM 장비와 함께 탑재되고 있는 공정관리 모니터링 시스템들을 살펴보면 △각 제작하는 레이어마다 검사하는 기능의 LCS(Layer Control System) △레이저 파워가 제대로 공급되어 제작되고 있는 확인하는 LPM(Laser Powder Monitoring) 시스템 △최종 파우더에서 응고되는 메탈 파트로 변환되는 공정을 확인할 수 있는 MPM(Melting Pool Monitoring) 시스템 등이 있다.

물론, AM 장비 운용을 위한 전반적인 상태 확인은 탑재된 모든 센서들에 의해 기록되고 있어, 제작 중이나 제작 종료 후에 해당 작업 로그 파일을 통해 공정 중 장비의 이상 유무를 확인할 수 있어 제작 제품에 대한 신뢰도가 높아지고 있다.

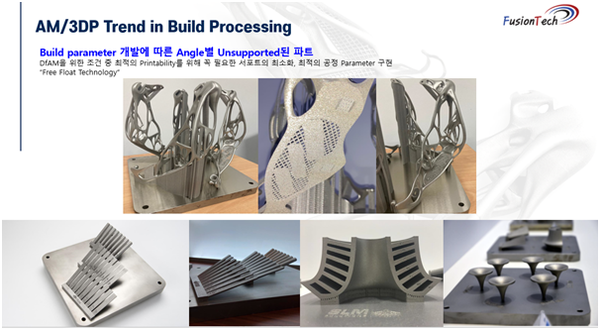

▲ 적층제조 장비 선도기업들은 최적의 부품제작에 필요한 공정 파라미터를 지원하고 있다.

▲ 적층제조 장비 선도기업들은 최적의 부품제작에 필요한 공정 파라미터를 지원하고 있다.

이와 같은 관점에서 세 번째로 확인한 AM 기술 발전 방향은 3D프린팅 공정 파라미터에 대한 지원이다.

AM 기술의 장점을 최대한 활용하기 위해 제품 디자인 단계부터 적절한 디자인 혹은 제품 설계를 하기 위한 노력과 과정이 필요하다. 이를 위해 DfAM(Design for Additive Manufacturing:적층제조특화설계) 디자인·설계 기법을 공부하고 이해하여야 할 것이며,이와 같은 공정을 통해 얻어진 디자인·설계된 제품을 문제없이 AM 장비에서 제작·생산할 수 있어야 할 것이다.

AM 장비로 부품을 문제없이 제작하기 위해서는, AM 장비 운용 시스템내에서 프린팅을 위한 적절한 Build Parameter가 지원돼야 한다. 이 중 각별히 살펴 볼 필요가 있는 것이 언더컷 부분에서의 프린팅 조건을 얼마나 지원할 수 있는지다.

아무리 좋은 DfAM 혹은 위상최적화(Topology Optimization)를 사용하였다고 하여도, 시스템 자체 내 적절한 Build Parameter를 지원하지 않는 경우라면 양질의 제품·파트를 생산한다는 것은 기대하기가 어렵게 될 것이다.

이와 같은 Build Parameter 공정을 간소화하고 보다 최적화하는 기술이 계속 발전하고 있으며 활용되고 있음을 확인할 수 있는 전시행사였기도 하였다.

앞서 언급했듯이 PBF 방식 금속 AM 장비가 제조 생산기술로 정착화 되고 있는지를 확인하고자 하였던 여러 요소들을 이번 ‘Formnext 2021’을 통해 볼 수 있었던 좋은 기회였다.

AM이 실제 산업분야에서 활용되고 있는 다양한 사례들이 있으며 AM 장비 제조 기술이 바로 우리가 접하게 될 새로운 문명의 도래와 함께 출현할 제품들과 전혀 무관하지 않을 것임을 믿어 의심치 않는다.