방탄복 연구개발, 국산 소재 사용 의무화 必

첨단소재 개발, 기술·보안·절차 제약 커 어려움 직면

방탄 시험장 확대·연구개발 위한 전문기관 설립 요구

■ 산업 및 시장 국내·해외 동향

1) 시장규모 및 전망

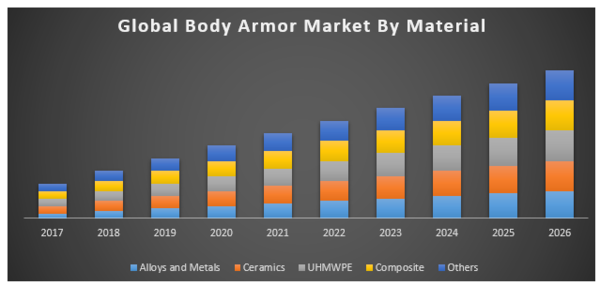

2018년 Grand View Research의 자료에 의하면 세계 방탄복 시장은 2018년 21억 달러로 2019년에서 2025년까지 5.5%의 연평균 성장률을 보일 것으로 예상된다(그림 18). 더불어 세계 방탄복 소재 시장은 2017년 MAXIMIZE Market Research의 자료에 의하면 2017년에 1.68 억 달러 규모에서, 연평균 4.27%로 성장하여 2026년에는 3.84억 달러 규모의 시장을 형성할 것으로 전망하고 있다(그림 19).

여러 국가들에서 방탄복 및 방탄복 소재에 대한 개발 연구 프로그램이 진행 중인데, 미국 탈로스, 영국 FIST, 프랑스 FELIN 등의 모듈식 전술 조끼 및 군인 현대화 프로그램을 통해 혁신적인 제품 개발 및 도입이 이루어지고 있다. 그 외에도 민수 분야에서 여러 국가에서 테러 및 반국가주의 활동 같은 사건이 증가함에 따라 경찰의 안전을 향상시키기 위해 수요가 높아지고 있다.

2) 국내 기업 현황

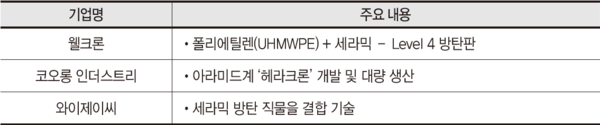

2005년 아라미드 섬유인 ‘Heracron’의 개발 및 양산을 시작한 코오롱인더스트리는 경북 구미공장의 생산라인을 50% 증설하였다. 공장이 완공되는 2020년 1분기 이후에는 아라미드 제품 생산량이 현재 연 5,000t에서 7,500t으로 늘어날 것으로 전망하고 있다. 이러한 증설을 통하여 방탄복과 같은 방위분야 수요에 적극적으로 대응할 수 있을 것으로 기대된다.

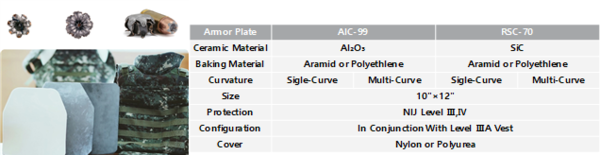

웰크론은 2018년 방위사업청과 98억원 규모의 방탄판 공급계약을 체결하였다. 해당 방탄판은 아라미드와 UHMWPE를 세라믹 소재와 접합하는 첨단공법을 통하여 제작 되었으며, 철갑탄을 방호할 수 있는 NIJ등급 레벨4를 만족한다. 납품하는 방탄판은 약 3만 8천개이며, 2020년 6월까지 납품 예정이다.

와이제이씨 또한 고강도, 고경도 세라믹과 방탄 직물을 결합하여 총탄과 파편으로부터 생명을 보호하는 방탄판을 개발하였다. 해당 기업은 소말리아 파병 당시 일본 해상자위대에 해당 방탄복을 수출하였으며, 이러한 성과에 힘입어 본격적으로 방탄시장에 진출하였다.

3) 해외 기업 현황

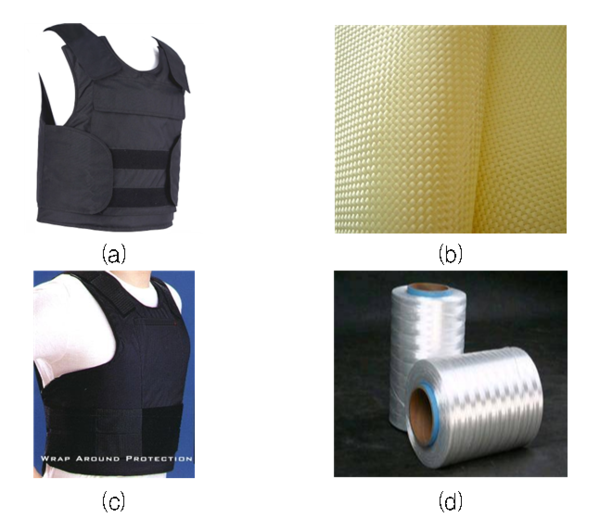

아라미드 섬유 중 1965년에 듀폰사가 개발하여 1970년에 최초로 상용화된 상품인 케블라(Kevlar)는 높은 강도와 탄성률로 방탄복 제작에 많이 사용 되며, 현재 국내에서 사용 중인 대부분의 방탄복은 케블라로 제작된 것이다. 듀폰사는 방탄용 아라미드 섬유 외에도 화염 위험 방지용 Nomex 방염 섬유, 다목적이고 다양한 디자인 구현을 위한 Sorona 환경친화적 섬유, 통기성이 있는 보호 소재 Tyvek, 화학 약품 보호용 Tychem 등 섬유를 다양한 용도로 사용하기 위해 개발에 노력하고 있다. 그 외에도 일본의 테이진사에서 개발한 아라미드계 섬유는 트와론(Twaron)이 있다.

고분자량폴리에틸렌(HMWPE)는 1979년 네덜란드의 DSM사가 개발한 폴리에틸렌 계열의 섬유인 다이니마(Dyneema)로 1990년대에 양산이 가능해졌다. 그 외에 폴리에틸렌 계열 섬유는 Honeywell사의 스펙트라(Spectra) 섬유가 사용되고 있다.

■ 미래의 연구방향

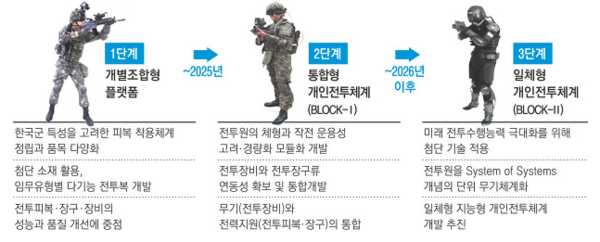

우리 군은 2018년 육군 보병 군복과 장비를 현대전에 맞게 교체하기 위한 총 3단계 워리어 플랫폼 계획인 개별조합형, 통합형 및 일체형 개인전투체계를 발표하였다(그림 24). 개인의 생존성과 전투효율성 향상을 위해 1단계에서 2단계까지 피복 착용체계 정립, 방탄복 소재 개발을 통한 품목의 다양화, 첨단 소재의 활용 및 기존 방탄복의 낮은 화염 내성, 높은 중량 및 부피 문제 해결을 통한 방탄복 성능과 품질 개선이 중요한 문제이다.

한국군 특성을 고려하여 높은 보호력을 가지면서 유연한 인체 맞춤형 방탄복 제작을 위하여 공정 및 소재의 개발이 필요하다. 실제로 현재 해외에 비해 국내의 방탄복 소재 시장은 많이 뒤처져 있어 많은 부분을 수입하여 사용하고 있는 실정이다. 방탄복 경량화를 위해 UHMWPE 섬유 및 방호능력을 위한 세라믹, 금속 방탄판 등 소재 국산화가 중요하다.

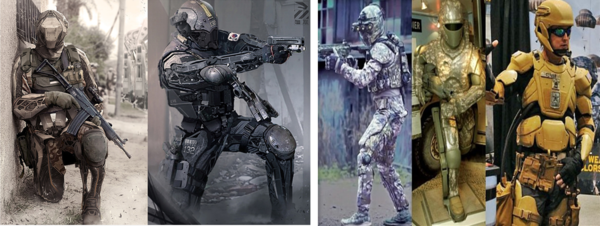

해외에서 진행된 군인 현대화 프로그램을 살펴보면, 2013년부터 미국 특수 작전 사령부(SOCOM)가 메사추세츠 공과대학(MIT) 등과 협력하여 전략 공격 경량 작전복 탈로스(Tactical Assault Light Operator Suit)도 STF 소재를 이용한 액체형 방탄 장갑을 개발, 사용한 사례가 있다(그림 25).

■ 정책 제언

미래형 방탄복 기술개발을 위해서는 다양한 전장 환경 및 최근 전투 실상에 대한 자료 구축을 통해 한국군에 맞춘 방탄복 방호 기준을 설정하는 것이 중요하다. 하지만 현실적으로 우리만의 노력으로는 힘들기 때문에 미군과의 협조 관계를 통해 최적의 방탄복 제작을 가능하도록 하는 것이 중요하다.

또한 방탄복 제조를 위한 첨단 소재의 개발이 필요한데, 방탄복의 생산 개발 단계에서 여러 제약이 있어 방탄복 소재업체 및 제작업체들은 많은 어려움에 직면하고 있다. 기본적으로는 방탄복 테스트를 위한 국내 방탄 시험장이 너무 적으며, 그 외에도 방탄 테스트 승인을 위한 복잡한 절차, 보안 유지 문제 등이 존재하고 더불어 국내는 군사용 총열 및 탄약 획득에 제한이 있어 탄을 수입해야 하는 등의 이유로 외국 방탄복 시험장에 성능평가를 의뢰하고 있는 실정이다. 따라서 국내 공인 방탄 시험장을 늘리는 것이 시급하다.

방탄복 개발은 소재 개발뿐만 아니라 시뮬레이션을 통한 수치 해석 및 설계, 형상 디자인 기술, 생존성 해석 기술 등 여러 기술들이 요구된다. 따라서 방탄복 통합 연구개발을 위한 전문 기관 및 독자적인 기관 설립을 통하여, 국산 방탄 소재 및 기술들을 실제 전장에 바로 투입할 수 있는 수준으로 개발하여 국산 소재 사용을 의무화하는 정책이 필요하다.

▲ <그림 19>세계 방탄복 소재 시장 전망

▲ <그림 19>세계 방탄복 소재 시장 전망 ▲ <그림 18>세계 방탄복 시장 전망

▲ <그림 18>세계 방탄복 시장 전망 ▲ <그림 20>코오롱인더스트리의 아라미드 대량생산 및 아라미드 방탄복

▲ <그림 20>코오롱인더스트리의 아라미드 대량생산 및 아라미드 방탄복 ▲ <그림 21>웰크론 방탄판 제조 공정 및 구성

▲ <그림 21>웰크론 방탄판 제조 공정 및 구성 ▲ <그림 22>와이제이씨 세라믹 방탄판

▲ <그림 22>와이제이씨 세라믹 방탄판 ▲ <그림 23>케블라 섬유로 제작된 방탄복(a) 및 케블라 섬유(b), 스펙트라 섬유로 제작된 방탄복(c) 및 스펙트라 섬유(d)

▲ <그림 23>케블라 섬유로 제작된 방탄복(a) 및 케블라 섬유(b), 스펙트라 섬유로 제작된 방탄복(c) 및 스펙트라 섬유(d) ▲ <표 4>방탄복 소재 기술 - 국내 선도기업

▲ <표 4>방탄복 소재 기술 - 국내 선도기업 ▲ <표 5>방탄복 소재 기술 - 해외 선도기업

▲ <표 5>방탄복 소재 기술 - 해외 선도기업 ▲ <그림 24>2018년 국내에서 발표된 워리어 플랫폼 계획

▲ <그림 24>2018년 국내에서 발표된 워리어 플랫폼 계획 ▲ <그림 25>한국의 미래형 방탄복(좌), 미국의 미래형 방탄복 TALOS 3가지 버전(우)

▲ <그림 25>한국의 미래형 방탄복(좌), 미국의 미래형 방탄복 TALOS 3가지 버전(우)