탄소섬유 복합재료, 로켓 추진기관 소재 각광

내삭마성·단열성 우수 소재 연구 활발

실리콘 고무·탄소섬유·실리카 등 사용

■ 내열 고분자 복합재

1) 국내 동향

국내의 내열 고분자 복합재 관련 연구는 1990년대에 국방과학기술연구소에서부터 시작되었다. 한·미 미사일 지침이 사거리 800km, 탄두 중량은 무제한으로 2017년 개정되어 군용 고체 로켓 개발에는 제한이 있으며, 민간용 고체 로켓에도 같은 지침을 적용하여 개발에 제한이 있다. 이러한 미사일의 사거리 제한은 결국 핵심원천 소재인 내열 고분자 복합재 기술 개발을 제한시킬 수밖에 없고, 관련 기술도 모두 군사보안 기술로 분류되어 국내 연구가 활발하게 진행되지 못하고 있다.

국방과학연구소에서는 주로 노즐 확대부에 적용되는 탄소섬유 강화 페놀 복합재료를 중심으로 내열 고분자 복합재 관련 연구를 진행하였다. 2D 탄소섬유 직물에 페놀 수지가 B-stage 상태로 함침되어 있는 탄소섬유/페놀수지 프리프레그(prepreg)를 주요 소재로 사용하고 있으며, 이와 관련하여 성형 시의 주요 공정 변수인 경화온도, 시간, 가압공정 등에 따른 물성 연구를 진행하였다. 또한, 탄소섬유의 표면에 그래핀 나노판(Graphite NanoPlatelet, GNP)을 코팅하여 페놀 수지와 계면접착력을 향상시켜 복합재 성능을 향상시키는 연구도 보고하였다.

전북대학교에서는 탄소섬유 강화 페놀 복합재료에 사용되는 탄소섬유를 셀룰로오스(cellulose)계 고분자 섬유인 리오셀(lyocell) 또는 레이온(rayon)을 원료로 하여 제조하는 연구를 보고하였다. 앞서 서술한 바와 같이 내열 고분자 복합재의 강화섬유는 열전도도가 높을 경우 외부로부터의 열전달 속도를 빠르게 하여 페놀 수지의 차르 형성을 촉진하는 단점이 있다.

탄소섬유는 유리섬유보다 열전도도가 높은 섬유이나 우수한 열 및 기계적 성질 때문에 노즐 확대부용 내열 고분자 복합재에 많이 사용되는 강화 섬유이다. 이러한 탄소섬유는 흑연구조의 발달 정도에 따라 기계적 및 열적 물성이 달라지게 되는데, 탄소섬유 시장의 대부분을 차지하고 있는 폴리아크로나이트릴(polyacrylonitrile, PAN)계나 피치(pitch)계 탄소섬유와 비교하여 셀룰로오스계 탄소섬유는 흑연구조가 덜 발달하여 기계적 강도가 약하고 열전도가도 낮다. 일반적인 산업용으로는 이러한 용도가 단점이겠으나, 내열 고분자 복합재의 강화섬유로 사용될 때는 다른 탄소섬유 보다 차르의 형성을 지연시키면서 유리섬유보다 높은 기계적 물성을 나타내므로 장점으로 작용할 수 있다.

전북대학교에서는 기계적인 물성을 유지하면서 상대적으로 단열성은 우수한 리오셀계와 레이온계 탄소섬유 기술을 개발하였으며 노즐목 확대부용 탄소섬유 강화 페놀 복합재료에 응용할 계획이다. 금오공과대학교에서는 탄소섬유 강화 페놀 복합재료에 사용될 탄소섬유를 황마를 수산화나트륨 처리하여 제조한 연구를 보고하였다. 수산화나트륨 처리로 인하여 황마에 존재하던 기공구조가 제거되었으며 제조된 탄소섬유는 셀룰로오스가 주성분인 황마를 원료로 하였으므로 탄소섬유 강화 페놀 복합재료 내열 소재에 응용될 수 있을 것으로 기대된다.

내열 고분자 복합재의 성능은 실제로 내열시스템(Thermal Protection System, TPS)에 적용하여 비행시험을 수행하는 것이 가장 바람직한 성능 평가 방법이나 비용적인 측면에서 효율적이지 못하므로 지상 연소 시험으로 대체하여 평가한다. 국내에서는 군사 목적 이외에는 SRM의 시험이 제한되고 있고, 액체 로켓 시험만이 가능하며, 소수의 기관이 액체 로켓을 이용한 내열 소재 평가 방법 연구를 진행하고 있다.

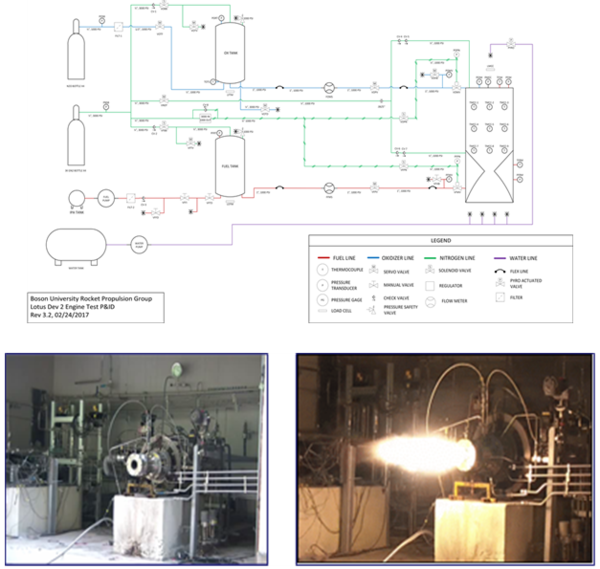

충남대학교 고영성 교수 연구팀은 액체 케로센과 액체 산소를 연료 및 산화제로 사용하는 액체 로켓엔진 시험 장치를 구축하고 있으며, 약 20bar의 압력과 3,000℃의 온도조건에서 시험이 가능하다. 국내 최대의 탄소섬유 내열복합재료 업체인 데크카본은 우주핵심기술개발사업 “열 보호용 내열 실리콘 카바이드(SiC) 복합재료 경량화 기술”에서 개발한 탄소섬유/탄화규소 복합재료의 내삭마성 시험을 고영성 교수 연구팀의 장비(그림 9)로 수행하였다.

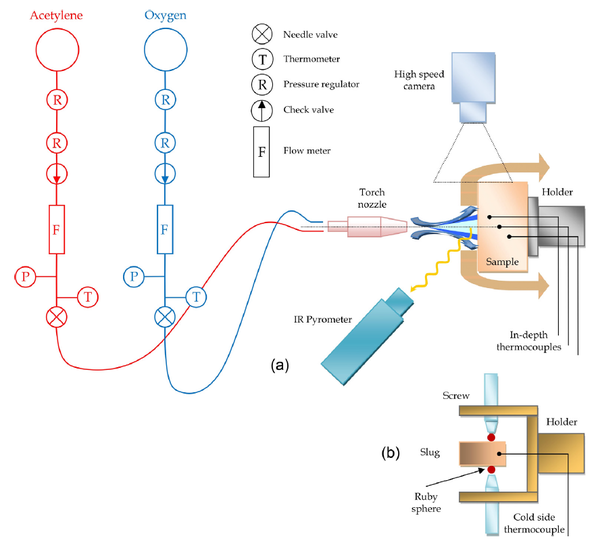

데크카본은 옥시아세틸렌 토치 시험장치(그림 10)를 구축하고 있으며, 약 6bar 압력, 2,700℃의 온도 조건에서 내삭마성 시험 수행이 가능한 장비이며, 내열 복합재료의 1차 성능 평가에 활용하고 있다. KAIST 항공우주공학과 권세진 교수 연구팀은 액체 케로센과 아질산 가스를 추진제와 산화제로 사용하는 액체 로켓 엔진 설비를 보유하고 있으며, 고영성 교수 연구팀과 유사한 조건의 시험이 가능하다. 한국항공대학교의 문희장 교수와 이노스페이스는 폴리에틸렌과 산소를 이용하는 하이브리드 로켓 엔진 설비(그림 11)를 구축하고 있으며, 온도 조건은 약 2,000℃인 것으로 알려져 있다.

2) 해외 동향

국내의 내열 고분자 복합재 연구가 1990년대부터 시작되었지만 해외에서는 1960년대부터 미국의 NASA를 중심으로 시작되었다. 초기에는 유리섬유 강화 페놀 복합재가 노즐부와 같은 로켓 추진기관의 소재로 사용되었으며, 탄소섬유의 기술이 성숙하여감에 따라 탄소섬유 강화 페놀 복합재가 주로 사용되고 있다.

NASA는 유리 섬유 강화 페놀 복합재의 성능을 향상시키고 비용을 감소시키고자 실리카 분말을 페놀 수지와 혼합하여 FRPA에 적용하는 연구를 진행하였다. 10wt%의 유리섬유를 실리카 분말로 대체했을 때, 내열 고분자 복합재의 내삭마성은 증가하고 비용은 감소하였다. 실제로 이러한 연구 결과를 이용하여 Cytec MX-2600이라는 제품을 개발하였으며, 약 40년 동안 달착륙선의 디센트 엔진(Lunar Module Descent Engine)에 사용되었다.

NASA는 실리카 분말뿐만 아니라 미세구형 페놀수지(phenolic microsphere)를 사용한 연구도 수행하였다. 에폭시-페놀수지, 유리섬유, 미세구형 페놀수지(phenolic microsphere)를 혼합하고 이를 유리섬유/페놀 허니컴(honeycomb) 구조의 빈 공간에 적용하여 Avcoat-5026이라는 제품으로 개발하였고, 아폴로호의 열 차폐(heat shield) 소재로 사용하였다. 그러나 현재 유리섬유 강화 페놀 복합재료는 거의 사용되지 않으며 앞서 서술한 바와 같이 탄소섬유 강화 페놀 복합재로 대체 되었다.

국내 연구동향에서 서술한 바와 같이 내열 고분자 복합재의 성능을 평가하는 가장 이상적인 방법은 해당 소재가 사용된 TPS를 탑재하는 비행체 등을 직접 운용하는 것이나 비용 문제로 어려움이 있다. 따라서 가장 효율적인 방법으로 내열 고분자 복합재의 성능을 평가할 방법이 연구되고 있다.

내열 고분자 복합재의 성능을 평가하는 가장 일반적인 방법은 옥시-아세틸렌 토치법(oxy-acetylene torch)이다. 옥시-아세틸렌 토치법은 약 3,000℃의 고온 시험이 가능하고 heat flux로는 약 900W/cm2의 시험이 가능하며, ASTM-E-285-80과 ASTM-E457-08로 표준화된 시험 규격이 존재하는 가장 간단하면서도 일반적인 방법이다. 그림 12(a)는 가장 보편적인 옥시-아세틸렌 토치 시험대를 나타내었으며 그림 12(b)에는 옥시-아세틸렌 토치 불꽃의 출력을 측정하기 위한 슬러그 칼로리미터(slug calorimeter)를 나타내었다.

옥시-아세틸렌 토치 시험법은 최대 3,000℃까지의 고온 불꽃에 의한 내삭마성 평가를 수행할 수 있으나, 일반적으로 삭마 현상의 주요 인자인 고온, 고압, 고속의 연소화염에 기인한 열기계적, 열화학적 및 열물리적 인자 중 고온 산화 조건만 시험이 가능하여 주로 내열 복합재료의 1차 선별을 위한 시험으로 사용되고 있다.

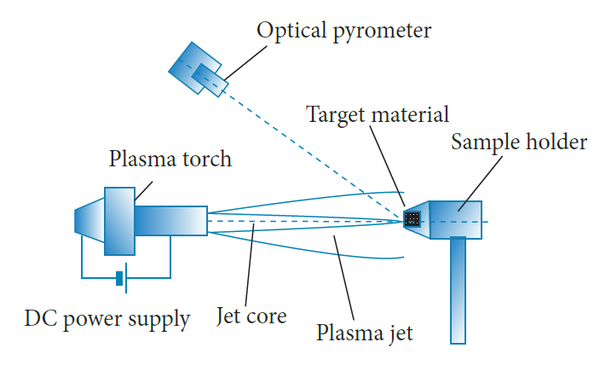

플라스마 아크 토치 시험법은 그 전기용량에 따라 최근 유도무기의 고성능화로 대두되는 3,000℃ 이상의 고온 조건에서 내삭마성 평가를 수행할 수 있으나, 전기용량이 높아질수록 장비의 가격도 높아지므로 국방소재가 요구하는 극한의 조건을 구현하기 위한 장비의 구축에는 어려움이 있다. 다음의 <그림 13>은 플라스마 아크 토치 시험법의 개념도이다. 50kW급의 플라스마 아크 토치로 약 900∼1,700℃ 정도의 온도를 구현하였으며, 3,000℃ 이상의 온도를 구현하기 위해서는 수백 MW급의 플라스마 아크 토치가 요구된다.

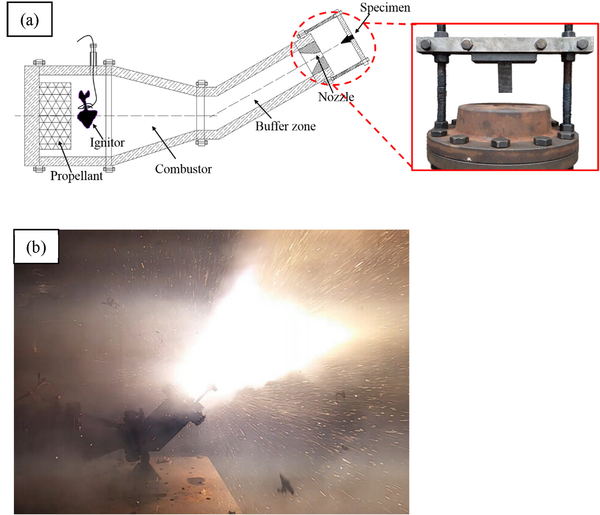

고체 로켓 엔진 시험법은 가장 실제 사용 조건에 가까운 시험법이나 비용이 고가이며 실제 고체 화약을 사용하므로 관리에 어려움이 있다. 주로 중국 서북공업대학교(Northwestern Polytechnical University)의 Yue Liu 교수 연구팀에서 과염소산알루미늄, 탈수산화부타디엔(hydroxyl-terminated polybutadiene, HTPB), 알루미늄 분말 등의 혼합 연료를 사용하여 3,200℃의 고온 및 70bar의 고압조건을 구현하여 탄소섬유 내열복합재료의 내삭마성 평가를 수행한 결과들을 보고하고 있다. 다음의 <그림 14>에 내삭마성 평가 장비의 개념도를 나타내었다.

옥시아세틸렌 토치 시험의 단점을 보완하기 위한 방법으로 액체 또는 액체/기체 하이브리드 로켓 엔진 시험법이 있다. 특히 텍사스 주립 대학교(Texas State University) 연구팀에서 보고된 바에 따르면, 액체 케로신(kerosene)과 기체 산소의 혼합물을 추진제로 사용하고 알루미나 입자를 주입하여 실제 고체 로켓 엔진에서나 가능한 2,200℃ 고온 조건에서 2,000m/s의 알루미나 입자에 의한 고속 조건을 동시에 고려할 수 있는 시험 방법이 구현되었다(그림 15).

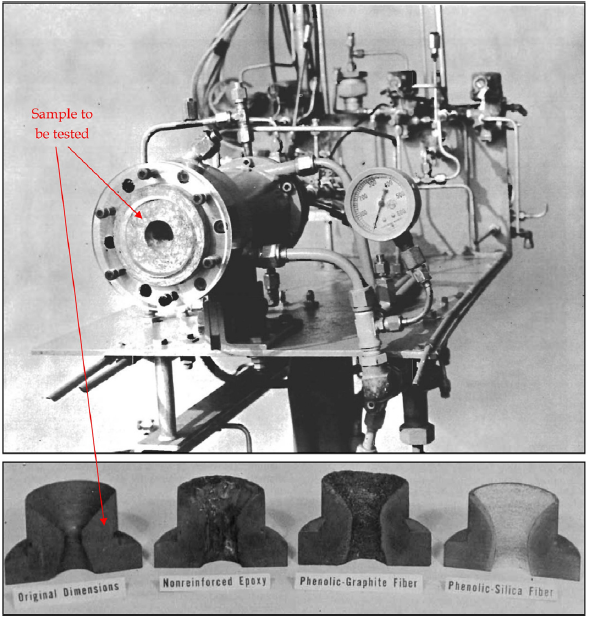

Aerojet-General Corp.의 George Epstein에 의하여 수소가스를 연료로 산소를 산화제로 하는 로켓 엔진(SPAR; Structural Plastics Ablative Rocket)을 이용하여 내열 복합재료의 내삭마성을 평가하는 방법도 보고되었는데, 고온과 고압의 삭마조건 구현이 가능하다. 아래의 <그림 16>에 SPAR 시험 장치의 개념도를 나타내었으며, 약 1,100∼3,300℃ 정도의 고온과 5∼50bar의 고압조건의 구현이 가능하나, 기체수소를 사용하므로 관리에 어려운 단점이 있다.

내삭마성이 우수한 내열 고분자 복합재 외에도 단열성이 우수한 소재도 연구되고 있다. 프랑스 EADS-Transportation의 연구에 의하면 이러한 단열성 내열 소재는 코르크와 고분자 바인더를 이용한 복합재료(rigid-HSMs)로 구현될 수 있다. 코르크/고분자 복합재는 폐기공을 많이 함유한 독특한 몰폴로지(morphology)로 인하여 외부 응력이 주어지지 않는 환경에서 약 2,500℃의 온도까지 사용 가능한 소재로 보고되고 있다.

실리콘 고무계의 단열성 내열 소재(elastomer-HSMs)는 유연성이 요구되는 경우에 사용되는데, MG Chemicals 사의 RTV 560이나 Dow-Corning 사의 DC 93-104는 실리콘 고무와 탄소섬유, 실리카, 탄화규소 등의 복합재료로 Northrop Grumman의 LCPE(Low Cost Pintle Engine)에 사용되고 있다.

최근에는 나노소재를 이용한 내열 고분자 복합재(NRAMs)도 활발하게 미국과 유럽에서 활발하게 연구되고 있다. 열 유속(heat flux)이 10W/cm2 정도인 마일드한 조건에서 사용되는 Polymer Layered Silicate Nanocomposites(PLSNs)가 대표적인 예이다. 점토 광물 (Layered Silicate)의 높은 내열성으로 인하여 고분자의 내열성이 향상되며 heat flux가 10W/cm2 이하인 조건에서만 그 효과가 나타난다.

미국 텍사스 대학교(The University of Texas)에서는 대표적인 페놀계 FRPA인 Cytec MX-4926에 점토광물을 첨가하여 내삭마성을 약 25% 향상시킨 연구결과를 발표하였다. 탄소나노튜브나 탄소나노섬유도 점토광물과 같이 고분자 매트릭스의 난연성을 향상시켜 FRPA의 성능을 향상하는 첨가제로 사용될 수 있다. 미국 국립표준기술연구소(National Institute of Standards and Technology, NIST)에서는 탄소나노튜브를 고분자에 첨가하여 난연성이 향상되는 결과를 보고하였으며, 센트럴 플로리다 대학교(University of Central Florida)에서는 탄소나노섬유를 고분자에 첨가하여 난연성이 향상되는 결과를 보고하였다.

텍사스 대학교(The University of Texas)에서는 MX-4926에 탄소나노필라멘트를 첨가하여 복합재료의 내삭마성이 향상될 수 있음을 보고하였다. 중국과학원(Chinese Academy of Sciences)에서는 페놀수지와 흑연의 복합재에서 탄화붕소(Boron Carbide, B4C)가 800℃의 산화 조건에서 아래와 같이 반응하는 것으로 보고하였다.

1/2B4C(s) + 3CO(g) = B2O3(l) + 7/2C(s)

1/2B4C(s) + 2CO(g) = B2O2(g) + 5/2C(s)

1/4B4C(s) + CO(g) = BO(g) + 5/4C(s)

B2O2(g) + CO(s) = B2O3(l) + C(s)

BO(g) + 1/2CO(g) = 1/2B2O3(l) + 1/2C(l)

B4C(s) + 6H2O(g) = 2B2O3(l) + C(s) + 6H2(g)

위의 화학식에서 나타난 바와 같이 탄화붕소(Boron Carbide)는 산화성 가스와 반응하여 고체상의 탄화층과 기체상의 BO와 B2O2를 형성하여 내삭마성을 향상시킬 수 있는 것으로 보고하였다.

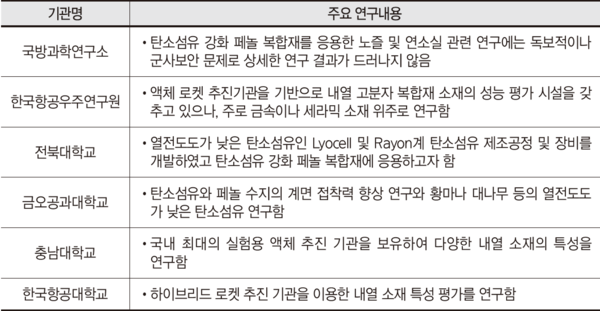

■ 국내외 선도기관

내열 고분자 복합재 분야 연구의 국내외 선도연구기관들은 다음 표에서 확인할 수 있다. 국내의 경우 보안 문제로 연구기관의 실용성 있는 연구는 상세히 소개되지 않고 있지만, 대학을 중심으로 기초원천연구들은 논문 등에 보고되고 있다. 하지만 내열 고분자 복합소재 관련 연구가 활발한 상태는 아니다.

▲ <그림 9>케로센/액체 산소 로켓 엔진 시험 장치의 개념도

▲ <그림 9>케로센/액체 산소 로켓 엔진 시험 장치의 개념도 ▲ <그림 10>옥시 아세틸렌 토치를 이용한 내열 소재 시험의 개념도

▲ <그림 10>옥시 아세틸렌 토치를 이용한 내열 소재 시험의 개념도 ▲ <그림 11>하이브리드 로켓 엔진 시험 장치의 개념도

▲ <그림 11>하이브리드 로켓 엔진 시험 장치의 개념도 ▲ <그림 12>(a)옥시-아세틸렌 토치 시험대의 구조, (b)slug calorimeter 개념도

▲ <그림 12>(a)옥시-아세틸렌 토치 시험대의 구조, (b)slug calorimeter 개념도 ▲ <그림 13>플라스마 아크 토치 시험 장치의 개념도

▲ <그림 13>플라스마 아크 토치 시험 장치의 개념도 ▲ <그림 14>고체 로켓 엔진 시험 장치의 개념도

▲ <그림 14>고체 로켓 엔진 시험 장치의 개념도 ▲ <그림 15>액체/기체 하이브리드 로켓 엔진 시험 장치의 개념도

▲ <그림 15>액체/기체 하이브리드 로켓 엔진 시험 장치의 개념도 ▲ <그림 16>SPAR 로켓 엔진 시험 장치의 개념도

▲ <그림 16>SPAR 로켓 엔진 시험 장치의 개념도 ▲ <표 1>내열 고분자 복합재 기술-국내 선도연구기관

▲ <표 1>내열 고분자 복합재 기술-국내 선도연구기관 ▲ <표 2>내열 고분자 복합재 기술-해외 선도연구기관

▲ <표 2>내열 고분자 복합재 기술-해외 선도연구기관