세라믹 분리막 ‘가격·제조기술’ 관건

■ 기술의 정의 및 분류

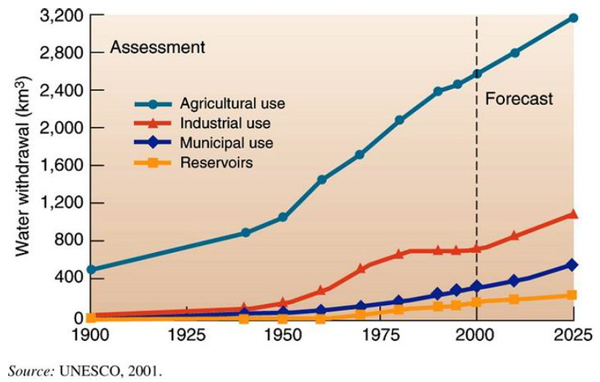

‘물’은 인류에게 가장 가치 있는 자원으로, 모든 산업의 생산재이자 경제 활동의 인프라이다. 그러나 지구 온난화를 비롯한 기후 변화, 인구 증가, 산업활동의 확대로 인해 최근 물 수요가 기하급수적으로 증가하여, 물 부족 현상과 같은 전 세계적 물 위기를 초래하고 있다(그림 3-3-2-1). 이처럼 급증하는 물 수요를 충족시키기 위해서는 상수, 공업용수, 하·폐수 재이용, 해수 담수화 등 수자원 확보를 위한 기술뿐만 아니라 체계적인 수자원 유지관리 시스템의 개발도 동시에 이루어져야 한다.

세계 물 시장은 2010년 기준 4,828억 달러이며 2025년까지 8,650억 달러 규모로 성장할 것으로 예상된다. 이는 전 세계적으로 물 수요가 증가하고 산업적 활용 가치가 확장되어 생기는 현상으로, 물 시장은 반도체와 조선 시장을 뛰어 넘는 미래의 블루 골드(blue gold)로 인식되고 있다. 일례로 호주, 북유럽, 중동 등의 국가에서는 물 가격이 오일 가격을 추월한지 오래이며 국내외 브랜드 생수 시장이 급격하게 성장하고 있다.

우리나라는 2007년부터 UN에서 지정한 물 부족국가이다. 연평균 강수량은 세계 평균의 1.6배이나 1인당 강수총량은 세계 평균의 1/6로, 가용 수자원이 부족한데도 산업을 지속적으로 발전시키기 위해 안정적인 물 공급이 필요한 형편이다. 일부지역에서는 물이 풍부한 지역과 부족한 지역의 격차와 시간적인 격차(갈수기 및 장마)가 발생하는 이른바 ‘물 격차’ 문제가 생기고 있다.

이와 같은 물 부족 현상을 해결하고 인류에게 깨끗한 물을 제공하기 위해 수처리 기술은 여러 세대를 거치면서 발전해 왔다. 1세대의 물리화학적 공정과 2세대의 생물학적 공정을 거쳐, 3세대에는 분리막 공정에 이르렀다. 3세대 분리막 공정은 기존의 물리화학적 및 생물학적 공정 보다 수질 개선효과가 우수하고 약품 사용이 배제된 친환경적 공정 기술이다. 그 밖에도 분리막 공정은 분리막 모듈을 집적화하여 처리시설이 컴팩트(compact)하고 공정을 자동화하였기에 조작이 간편하며, 무엇보다 안정적인 처리 수질을 공급할 수 있다는 큰 장점을 보유하고 있다.

분리막(membrane)은 필터(filter) 또는 세퍼레이터(separator) 등 여러 용어가 혼용되며 불리고 있다. 각기 다른 영역으로 보는 시각도 있으나 선택적 분리를 수행한다는 점에서 본질은 동일하다고 할 수 있다. 본 기고에서는 혼동을 막기 위해 ‘분리막’으로 통칭하고자 한다.

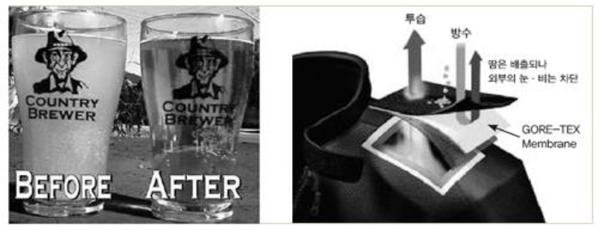

기본적으로 수처리용 분리막은 다공성 소재의 기공 특성을 조절하여 물은 투과 시키되 부유 고형물을 비롯한 수질 오염물질은 투과하지 못하게 함으로써 물을 여과하는 방식이다. 예를 들어 생맥주는 효모와 같은 미생물이 살아있어 상온에서 보존기간이 짧다. 과거에는 이 문제를 해결하기 위해 가열 살균처리를 했으나 요즘에는 분리막 공정을 통해 효모와 잡균을 걸러내는 ‘비열처리’를 도입하게 되었다. 아웃도어 의류소재인 고어텍스(Gore-Tex)도 대표적인 분리막 기술 중 하나이다. 작동원리는 외부에서 들어오는 비 또는 눈은 완벽하게 차단하는 한편 피부에서 발생되는 땀은 수증기 형태로 원활하게 배출한다.

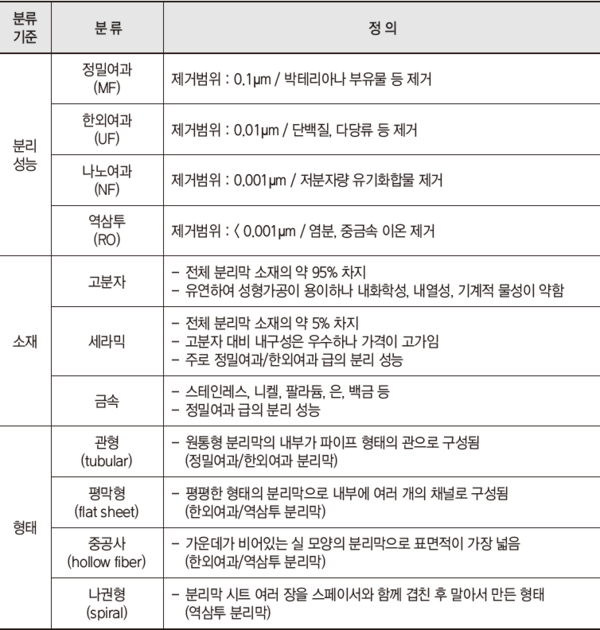

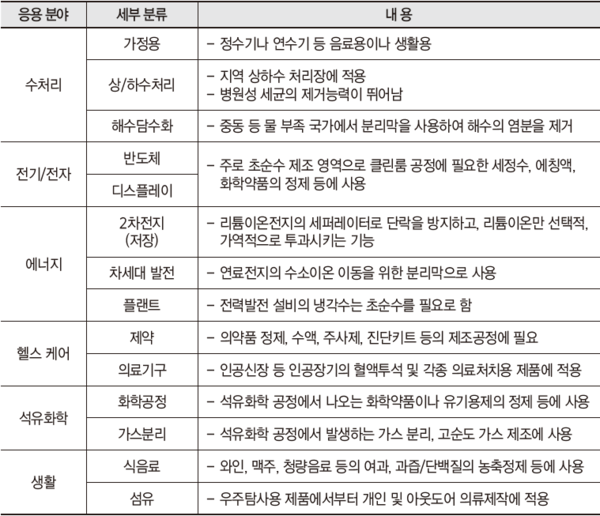

분리막은 분리성능에 따라 정밀여과(microfiltration : MF), 한외여과(ultrafiltration : UF), 나노여과(nanofiltration : NF), 역삼투막(reverse osmosis : RO) 등으로 나뉜다. 소재에 따라서는 고분자, 세라믹, 금속으로, 형태에 따라서는 관형(tubular), 평막형(flat sheet), 중공사(hollow fiber), 나권형(spiral)으로 분류할 수 있다(표 3-3-2-1). 응용분야 측면에서 살펴보면, 분리막은 전형적인 수처리 분야 이외에도 전기·전자, 에너지, 헬스 케어, 석유화학, 식품 산업에 이르기까지 다양한 산업분야에 적용되고 있다(표 3-3-2-2).

고분자 분리막은 전체 분리막 산업과 시장을 주도해 나가고 있다고 볼 수 있다. 다른 소재에 비해 고분자 소재의 가격 경쟁력이 높을 뿐더러 실용적인 측면에서도 유리하기 때문이다. 주로 사용되는 고분자 소재로는 PE(polyethylene), PTFE(polytetrafluoro ethylene), PP(polypropylene), CA(cellulose acetate), PA(polyamide), PES(polyethersulfone), PVDF(polyvinylidene fluoride), PAN(polyacrylonitrile) 등이 있다. 그러나 고분자 분리막은 내화학성, 내열성, 기계적 물성이 매우 낮아 극한 환경에 적용하기에는 내구성이 매우 취약하며, 고유의 소수성으로 인해 분리 공정 중에 분리막 오염(membrane fouling)이 심각하게 발생하는 단점이 있다. 이와 같은 고분자 분리막의 문제점을 해결할 수 있는 대안으로 세라믹 분리막이 떠오르고 있다. 세라믹 분리막은 극한 환경(고온, 유기용제, 강산, 강염기 등)에서도 원활한 분리공정을 수행할 수 있을 뿐만 아니라, 물리화학적 세척과정에서 분리막 손상이 없으며 장시간 운전에도 안정적인 결과를 보여준다.

지금까지 분리막은 소재, 구성, 분리성능 측면에서 상당한 기술적 발전을 이루어 왔지만, 분리막 연구개발의 커다란 기술적 어려움으로 꼽히는 것은 수질 오염물질의 비가역적인 흡착에 의한 분리막의 오염(membrane fouling)과 이로 인한 시스템 성능의 저하이다. 대체적으로 소수성을 띤 고분자 분리막이 친수성을 띤 세라믹 분리막에 비해 막 오염이 휠씬 심각한 것으로 알려져 있다. 그러나 분리막의 작동원리 상 세라믹 분리막도 비가역적인 흡착·퇴적으로 인해 분리성능이 떨어지는 것에서 자유로울 수는 없다. 따라서 세라믹 분리막의 오염 저항성을 높여 세척 주기를 늘리고 분리막 사용수명을 최대한 연장할 수 있다면 고가의 세라믹 분리막 구매비용을 저렴한 유지·보수비용으로 상쇄할 수 있을 것으로 예상된다. 이는 신규 세라믹 분리막 시장을 개척하고 활로를 찾는데 큰 도움이 될 것으로 기대한다. 그 밖에도 기존에 개발된 고전적인 분리막 제조기술의 문제점을 해결하고자 나노 소재를 기반으로 한 새로운 형태의 분리막 개발이 보고되고 있다.

물리화학적 안정 세척용이·장수명 장점

초기투자비 높아 획기적 제조공정 필요

■ 기술의 원리

서두에서 잠시 언급한 것처럼, 세라믹 분리막은 고분자 분리막의 취약한 성질을 우수하게 대체할 수 있는 정밀여과(MF)·한외여과(UF)용 분리막 소재로 각광받고 있다. 다시 말해, 세라믹 분리막은 내화학성, 내열성, 기계적 특성이 우수하기 때문에 물리·화학 세정 및 고온 살균에 안전하고 장시간 운전에도 우수한 분리성능을 보여준다. 이런 이유로 세라믹 분리막은 고온이나 유기용제, 강산, 강염기 등에 오랫동안 노출되는 극한 환경에 주로 적용되었다. 생물공학 분야에서 효소나 발효액을 농축·정제하는 공정, 식품산업에서 과일주스를 정제하는 공정, 석유화학 산업에서 폐유나 그리스(grease)를 처리하는 공정이 대표적이다. 하지만 세라믹 분리막의 제조비용이 상대적으로 높아 음용수나 하·폐수처리 분야에는 많이 확대되지 못한 측면이 있다. 세라믹 분리막의 약점으로는, 세라믹 고유의 취성으로 인한 모듈화(packing, sealing 등) 비용의 상승과 집적화 효율의 감소(low packing density) 등이 존재한다. 그러나 지속적인 연구개발 덕택에 제조비용을 낮추고 운전 효율을 높인 컴팩트한 세라믹 분리막 시스템이 개발되고 있으며 이는 세라믹 분리막의 적용 분야와 시장을 키우는데 크게 기여하고 있다.

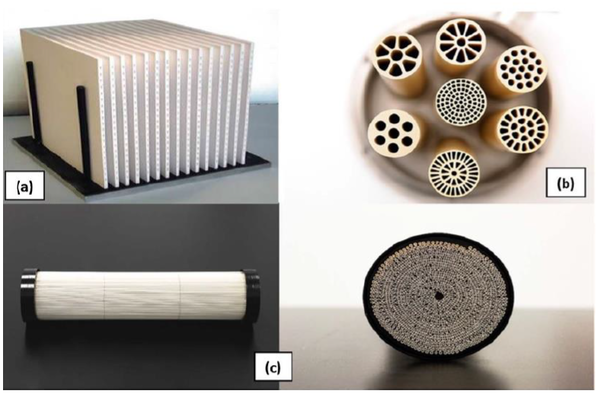

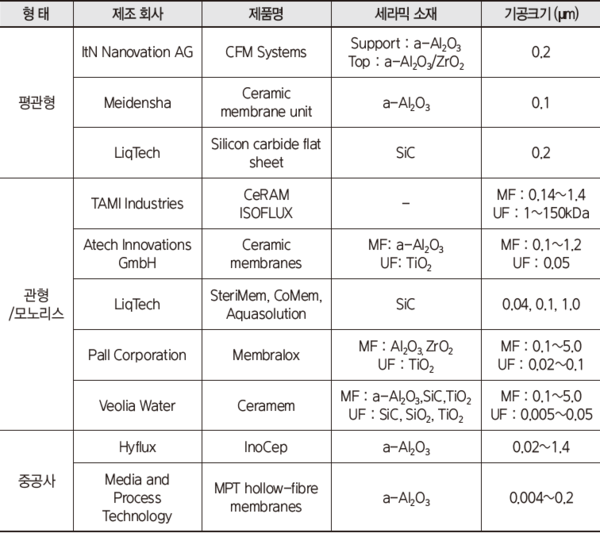

일반적인 세라믹 정밀여과·한외여과 분리막의 형태는 평막형(flat sheet), 관형(tubular), 모노리스형(monolith), 중공사형(hollow fiber)으로 나뉘며(그림 3-3-2-3), 대표적인 상용화 세라믹 분리막의 제조회사와 간략한 사양은 <표 3-2-2-3>에 소개하였다.

세라믹 분리막의 소재로는 알루미나(α-Al2O3, γ-Al2O3), 지르코니아(ZrO2), 타이타니아(TiO2), 실리카(SiO2)와 같은 산화물과 탄화규소(SiC) 등이 사용된다. <표 3-3-2-3>에서 보듯이 대부분의 지지체는 α-Al2O3 이고 분리층은 α-Al2O3, TiO2, ZrO2로 구성되어 있다. 문헌에 따르면 위에서 언급한 세라믹 소재의 화학적 안정성은 다음의 순서로 나열된다.

TiO2 > ZrO2 > α-Al2O3 > γ-Al2O3 > SiO2.

일반적으로 세라믹 분리막은 유기용제, 염소, 산화제는 물론이고 넓은 pH 영역(1∼14)에서도 매우 안정적이고 미생물에 의한 분리막 손상에 덜 민감하다.

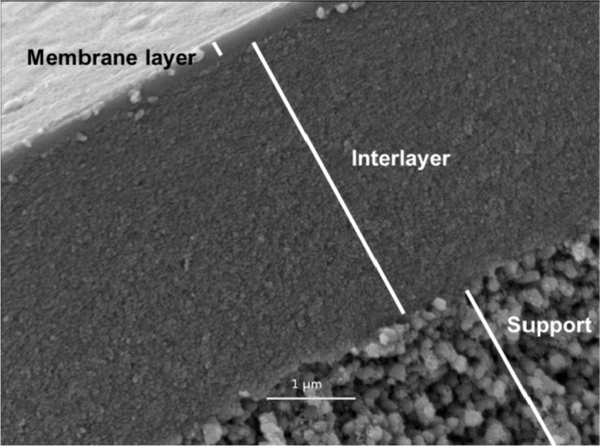

세라믹 분리막은 구성 면에서 대칭형(symmetric)과 비대칭형(asymmetric)으로 구분할 수 있다. 대칭형 분리막은 말 그대로 단면(cross-section)이 균일한 기공구조 층으로 이루어져 있는 반면 비대칭형은 각기 다른 기공구조가 여러 층으로 구성되어 있다(그림 3-3-2-4). 즉, 위층은 스킨 레이어(skin layer)라 불리는 매우 작은 기공구조로 분리막의 선택성(selectivity)를 높여주고, 중간 또는 아래층은 다소 조대한 기공구조로 분리막의 기계적 강도 및 수 투과성을 향상시키는 역할을 한다.

상용화된 세라믹 분리막은 매우 다양한 산업분야에서 응용되고 있다. 음용수 생산, 생활 하수처리, 산업폐수 처리, 식품·음료 산업, 제지 산업, 섬유 산업, 제약 산업 등 그 폭이 매우 넓다. 프랑스의 베올리아(Veolia)사는 응급상황 시 음용수를 공급하기 위한 이동식 세라믹 한외여과 시스템을 개발하였다. Berkefeld라고 명명된 이 시스템은 응집 → 흡착 → 전처리 → 한외여과(세라믹 모노리스) → 자외선/염소 소독의 순서로 배치되어 있으며 하루에 360m3의 음용수를 제공할 수 있다(그림 3-3-2-5, 위). 한편, 음용수를 대량으로 공급하기 위해서는 세라믹 분리막 및 시스템 설치비용을 장시간 운전 가능한 성능과 믿을 수 있는 수질의 물을 공급하는 것으로 극복할 수밖에 없다. 이를 실현한 기업이 일본의 메타 워터(Metawate)사다. 메타 워터(Metawater)는 15년의 분리막 수명을 보증하고 있다. 수처리 시스템은 응집 → 정밀여과(전량 투과방식) → 염소 소독과 같은 일반적인 방식으로 갖춰 있으며 하루에 1,000~100,000m3 정도의 수처리 용량을 보유하고 있다(그림 3-3-2-5, 가운데).

세라믹 정밀여과·한외여과 분리막의 우수한 안정성과 장시간 운전성능으로 인해, 세라믹 정밀여과·한외여과 분리막은 탈염을 위한 역삼투 분리막의 전처리 공정에 도입되어 왔다. 사우디아라비아의 카심 지역에서는 고분자 한외여과 분리막을 평관형 세라믹 분리막(ItN Nanovation AG, 독일)으로 교체하여 분리막 교환 주기는 대폭 길어지고 수처리 용량은 하루에 42,000m3으로 증가하였다. 그 밖에도 세라믹 분리막의 적용사례가 산업분야 곳곳에 있으며, 주로 고분자 분리막이 접근하지 못하는 가혹한 환경에서 그 능력을 발휘하여 효용가치를 돋보이고 있다.

앞서 언급한 것처럼 세라믹 분리막은 고분자 분리막 보다 물리화학적으로 안정하여 세척이 용이하고 제품 수명이 매우 긴 장점이 있다. 그러나 극복해 나가야할 도전적인 숙제도 함께 가지고 있다. 분리막을 필요로 하는 산업계에서는 대량생산을 위한 스케일 업(scale-up)이 필요한데, 이 초기투자 비용이 높아 세라믹 분리막을 선택하기를 주저하는 일이 종종 있다. 따라서 획기적인 세라믹 분리막 제조공정을 개발하여 고분자 분리막과 견줄 만한 가격 경쟁력을 갖추어야만 세라믹 분리막의 시장을 크게 확장시킬 수 있다. 예를 들면 세라믹 분리막의 내오염성을 비롯한 다양한 기능성을 향상하는 연구나 초음파나 전기파와 같은 새로운 개념의 분리막 세척방법에 대한 연구가 필요하다고 판단된다. 이런 연구의 결과는 세라믹 분리막의 경쟁력을 강화하고 수질정화 분리막 시장을 확장하는데 크게 기여할 것으로 기대한다.

■ 국민생활문제 해결관점에서 기술의 중요성 및 전망

경제개발협력기구(OECD)의 ‘2030 환경전망보고서(OECD Environmental Outlook to 2030)’에 따르면, 미래사회는 전 세계적으로 기후변화와 물 부족 등 환경 문제가 더욱 심각해질 것이며, 이를 대비한 적절한 조치가 시행되지 않으면 막대한 경제·사회적인 비용을 치러야 할 것이라고 경고하였다. 가령 온실가스의 배출로 인한 지구 온난화의 가속화는 폭염·폭풍·가뭄·홍수 등 자연재해의 증가를 초래하여 주요 인프라 시설과 농업 생산량에 심각한 피해를 줄 수 있다. 2030년에는 현재 물 공급량보다 약 40%를 초과하는 물 수요가 발생할 것으로 보이며, 세계 인구의 약 3분의 1은 극심한 물 부족 현상(수요량의 50% 정도만 공급)에 시달릴 것으로 예상되며, 문제가 개선되더라도 수급 격차의 약 20%만 해소 될 것으로 보인다.

우리나라는 2016년을 정점으로 생산가능인구가 매년 감소하고 있으며, 인구성장률은 점차 둔화하여 2035년에는 마이너스로 돌아설 것으로 전망된다. 그런 와중에 전체 인구의 14.3%(2015년 기준)를 차지하는 베이비 붐 세대 (1955∼1963년 출생자)는 대규모 은퇴시기를 맞이하였다. 상대적으로 높은 경제력과 소비력을 가진 이들은 여가와 문화생활 영위에 대한 요구가 매우 높으며 이는 수자원의 소비와 직접적인 연관성이 있다.

또한, 우리나라는 1960년대 이후 산업화를 지향하면서 도시거주 인구가 급증하였다. 도시에 인구가 집중될수록 필요한 물의 양은 증가하고 이들이 사용하고 배출한 물의 양도 늘어나기 때문에 도시의 물 관리는 매우 복잡하고 까다롭게 이루어졌다. 이러한 문제를 해결하기 위해, 미래에는 거대 도시(mega city)가 필요로 하는 수자원을 체계적으로 확보하고 도시 내의 복잡한 물 관리 시설을 실시간으로 제어할 수 있는, 지능화된 물 관리 시스템을 갖추어야 한다.

기상청(2011년)에 따르면 우리나라의 연평균 기온과 연강수량은 각각 0.18℃/10년 및 21.7mm/10년의 비율로 증가하였으나, 기온상승에 따른 증발산량의 확대로 우리나라 주요 하천의 유량은 오히려 감소할 것으로 예측 된다. 2060년에는 낙동강은 2.4%, 금강 13.3%, 그리고 영산강은 10.8% 감소할 것으로 보인다.

이와 같은 기후변화는 수질에도 상당한 영향을 끼칠 것으로 보인다. 강우로 인한 토양 침식, 도시지역 하수의 범람, 조류나 병원성 미생물로 인한 상수원 오염 등이 국민의 생활과 건강을 위협할 수 있다.

그동안 우리나라는 급속한 산업화와 도시화 과정을 겪었음에도 불구하고 국가의 지속적인 투자로 상하수도 보급률이 높아 향상된 상하수도 서비스를 누리고 있다. 그러나 미래의 대한민국은 기후 및 사회적 변화 속도가 더욱 빨라질 것이고 그만큼 물 소비량과 공급량이 급속도로 증가할 것이다.

따라서 깨끗한 수자원 확보를 위한 세라믹 분리막 소재의 개발은 국민생활에 필수적인 안전한 물을 공급하고, 산업체의 생산 활동에 필요한 인프라를 제공한다는 측면에서 매우 중요하다.

▲ <그림 3-3-2-1>전 세계적인 물 사용량의 변화

▲ <그림 3-3-2-1>전 세계적인 물 사용량의 변화 ▲ <그림 3-3-2-2>분리막 공정을 거친 비열처리 맥주(좌) 및 고어텍스 방수/투습 원리

▲ <그림 3-3-2-2>분리막 공정을 거친 비열처리 맥주(좌) 및 고어텍스 방수/투습 원리 ▲ <표 3-3-2-1>분류 기준 별 분리막의 종류 및 정의

▲ <표 3-3-2-1>분류 기준 별 분리막의 종류 및 정의 ▲ <표 3-3-2-2>분리막의 응용 분야

▲ <표 3-3-2-2>분리막의 응용 분야 ▲ <그림 3-3-2-3>상업화된 세라믹 분리막의 다양한 형태. (a)평관형 : KERAFOL Keramische Folien GmbH, (b)관형 : TAMI industries, ⓒ중공사형 : i2m manufacturing company

▲ <그림 3-3-2-3>상업화된 세라믹 분리막의 다양한 형태. (a)평관형 : KERAFOL Keramische Folien GmbH, (b)관형 : TAMI industries, ⓒ중공사형 : i2m manufacturing company ▲ <표 3-3-2-3>상용화된 정밀여과/한외여과 급 세라믹 분리막의 리스트

▲ <표 3-3-2-3>상용화된 정밀여과/한외여과 급 세라믹 분리막의 리스트 ▲ <그림 3-3-2-4>비대칭형 세라믹 분리막의 단면(윗층, 중간층, 지지층의 3중 구조)

▲ <그림 3-3-2-4>비대칭형 세라믹 분리막의 단면(윗층, 중간층, 지지층의 3중 구조)