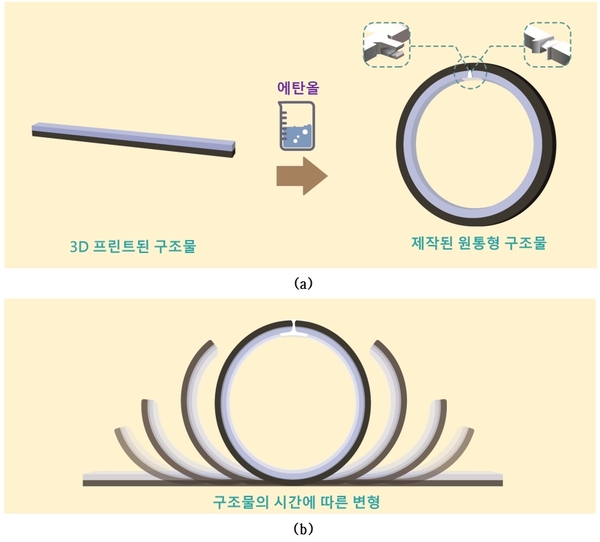

▲ (a)초기 3D 프린트된 납작한 구조물을 에탄올에 담그면 일정시간이 지난 후 원통형태로 변형이 완료된다 (b)구조물을 에탄올에 담갔을 때 시간에 따른 변형과정

▲ (a)초기 3D 프린트된 납작한 구조물을 에탄올에 담그면 일정시간이 지난 후 원통형태로 변형이 완료된다 (b)구조물을 에탄올에 담갔을 때 시간에 따른 변형과정국내 연구진이 시간에 따라 형상이 변하는 4D프린팅 기술을 적용해 3D프린팅 대비 품질은 높이고 제작비용은 절감할 수 있는 의료용 스텐트를 개발하는데 성공했다.

GIST(광주과학기술원, 총장 문승현)은 기계공학부 이용구 교수 연구팀이 4D프린팅 기술을 이용하여 평면 구조물이 제작되면 이후 자동으로 원통 구조물로 변형 및 조립까지 가능한 의료용 스텐트 제작기술을 개발했다고 지난 21일 밝혔다.

스텐트는 체내의 혈관, 담도, 식도 등이 좁아졌을 때 원래의 기능을 회복할 수 있도록 확장시켜주는 원통형 의료기기다. 현재 제작할 때 제작틀을 사용하여 수작업으로 하나씩 일일이 제조하는 방식을 많이 사용하고 있으며, 또한 제작 후에는 표면의 거칠기를 줄이기 위한 추가적인 공정과정이 필요하므로 인건비와 같은 비용적인 부분과 생산성 측면에서 큰 단점이 있다.

이에 연구팀은 환자 맞춤형 제작이 가능한 3D프린팅 기술을 적용해 원통형 스텐트를 제작했다. 나아가 형상을 납작하게 프린팅 한 후에, 에탄올에 담가서 원통형상으로 변형하는 기술을 개발했다. 특정 외부환경에서 시간이 지남에 따라 원하는 형태로 변형되는 4D프린팅 기술이 적용된 것이다.

이 방식은 기존 원통형 출력물을 3D프린팅 한 것에 비해 제작 시간을 줄일 수 있고, 서포트 생성을 감소시켜 서포트 제거과정에서 생기는 거친 표면을 방지하고 비용을 절감하는 효과가 있다.

또한 연구팀은 특수한 디자인을 통해서 납작한 모양에서 원통형으로 변형이 잘 이루어 질 수 있도록 유도하고, 변형이 완료된 후에 일정 시간동안 원통형상을 안정적으로 유지할 수 있는 기능을 갖도록 하는데 성공했다. 연구팀은 변형이 완료된 후에도 에탄올이 없는 환경에서 일정 시간동안 변형형상을 유지함을 확인했다.

연구팀은 이번에 개발한 기술을 적용하면 체내에서 체온, pH, 습도 등에 따라 자동적으로 변형이 이루어짐으로 시술도구 사용을 줄일 수 있고 3D프린터만 있으면 전 세계 어디에서든 쉽게 생산이 가능하다는 장점이 있다고 설명했다.

이용구 교수는 “의료용 스텐트는 세계시장이 2019년 99억5천만달러로 예상되며 지속적인 성장세가 전망되는 유망분야임에도 불구하고 국내 의료기기 수입품목 1위를 기록하고 있는 것이 현실”이라며 “본 기술을 통해 수입대체 효과와 세계시장 점유율 확대에 기여할 것으로 기대한다”고 연구의 의의를 설명했다.

한편 이번 연구성과는 재료과학분야 전문 국제학술지 ‘Macromolecular Materials and Engineering’ 4월16일자에 온라인 게재됐다.