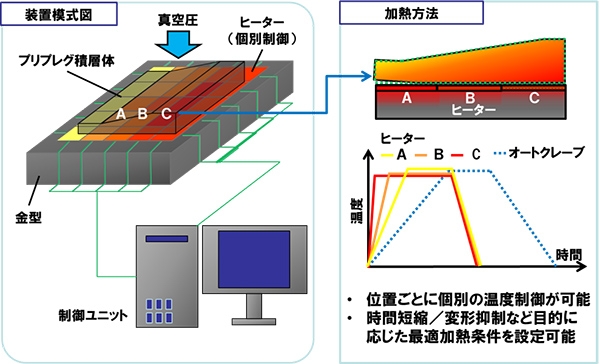

도레이가 새로 개발한 CFRP 성형 시스템 모식도. 금형 위에 배치된 히터가 프리프레그의 각 부분을 가열하고 있다. (출처 : 도레이)

도레이가 새로 개발한 CFRP 성형 시스템 모식도. 금형 위에 배치된 히터가 프리프레그의 각 부분을 가열하고 있다. (출처 : 도레이)도레이가 성형시간을 단축한 새로운 CFRP 성형기술을 개발했다.

도레이 주식회사는 탄소섬유강화플라스틱(CFRP)의 치수 정밀도는 높이고 에너지는 절약하는 새로운 성형기술을 개발했다고 지난 28일 밝혔다.

CFRP는 일반적으로 오토클레이브라는 고온 압력 밥솥과 오븐을 이용해 소정 형상의 금형에 프리프레그(중간 소재)를 배치 한 후 온풍에 의해 가열하면 프리프레그의 수지가 경화 성형 된다.

하지만 이러한 방법은 온풍에 의한 가열로 열전달이 나쁘고, 열용량이 큰 금형에 열을 빼앗기 때문에 승온 시간이 걸려 전체적인 성형 시간이 길어진다는 문제가 있다.

또한 부위에 따라 두께가 다른 대형·복잡한 형상의 부재는 내부 온도의 제어가 어렵고, 잔류 응력 분포가 불균일하게 돼 경화 후의 부재가 크게 변형하는 문제가 있다. 이에 따라 항공기 날개등 최종 제품 조립에는 부재 성형에 필요한 시간 이상의 긴 작업시간이 걸릴 수도 있다.

이에 도레이는 면상히터를 금형 표면에 배치하고 진공으로 부재의 접촉가열을 이용해 가열을 효율화 하는 성형기술을 개발했다.

도레이는 각 히터는 개별제어 돼 각 부분의 최적의 온도를 부여하고, 잔류 응력의 분포를 균일화해 부재를 설계와 가까운 형상, 치수로 성형이 가능하며 이에 따라 기존의 문제들이 해결되어 조립시 노력과 작업시간의 감소가 기대된다고 밝혔다.

히터를 통한 부분 난방시스템은 일본의 에히메대학과 공동연구를 통해 개발했으며 현재는 프로토 타입의 성형 장비를 도입해 실증 시험을 진행하고 있다.

도레이는 “부재의 형상과 치수에 따라 다르지만 기존의 오토클레이브와 오븐에서 항공기 용 등의 대형 CFRP 부재의 성형에는 약 9시간이 걸렸다. 하지만 새로운 성형방법으로는 4시간까지 단축할수 있었다”고 밝혔다.

이어 “공기 등의 가압·가열 매체가 불필요 해, 종래의 성형 방법에 대해 약 50%의 에너지 절약 효과와 치수 정밀도의 향상으로 조립, 수정 작업 시간 절감 효과도 기대할 수 있다”고 이야기했다.

한편, 도레이는 이번 성과의 일부는 일본의 종합과학기술혁신회의(CSTI)의 전략적 혁신 창조 프로그램 (SIP) ‘혁신적인 구조 재료’에 의해 얻어진 것이라 밝혔다.