-

제4장 초고온 복합재 소재기술(2)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(16)

편집국

2024-02-08

제4장 초고온 복합재 소재기술(2)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(16)

편집국

2024-02-08

-

제4장 초고온 복합재 소재기술(1)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(15)

편집국

2024-01-30

제4장 초고온 복합재 소재기술(1)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(15)

편집국

2024-01-30

-

제3장 초고온 고분자 소재기술(3)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(14)

편집국

2024-01-16

제3장 초고온 고분자 소재기술(3)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(14)

편집국

2024-01-16

-

[인터뷰]조용돈 한국가스기술공사 사장

유혜리 기자

2024-01-11

[인터뷰]조용돈 한국가스기술공사 사장

유혜리 기자

2024-01-11

-

[인터뷰]이학주 파동에너지극한제어연구단장

유혜리 기자

2024-01-03

[인터뷰]이학주 파동에너지극한제어연구단장

유혜리 기자

2024-01-03

-

제3장 초고온 고분자 소재기술(2)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(13)

편집국

2023-12-13

제3장 초고온 고분자 소재기술(2)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(13)

편집국

2023-12-13

-

제3장 초고온 고분자 소재기술(1)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(12)

편집국

2023-11-28

제3장 초고온 고분자 소재기술(1)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(12)

편집국

2023-11-28

-

제2장 초고온 세라믹소재기술(5)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(11)

편집국

2023-11-14

제2장 초고온 세라믹소재기술(5)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(11)

편집국

2023-11-14

-

제2장 초고온 세라믹소재기술(4)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(10)

편집국

2023-10-31

제2장 초고온 세라믹소재기술(4)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(10)

편집국

2023-10-31

-

제2장 초고온 세라믹소재기술(3)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(9)

편집국

2023-10-17

제2장 초고온 세라믹소재기술(3)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(9)

편집국

2023-10-17

-

제2장 초고온 세라믹소재기술(2)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(8)

편집국

2023-10-04

제2장 초고온 세라믹소재기술(2)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(8)

편집국

2023-10-04

-

제2장 초고온 세라믹소재기술(1)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(7)

편집국

2023-09-19

제2장 초고온 세라믹소재기술(1)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(7)

편집국

2023-09-19

-

제1장 초고온 금속소재기술(6)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(6)

편집국

2023-09-05

제1장 초고온 금속소재기술(6)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(6)

편집국

2023-09-05

-

제1장 초고온 금속소재기술(5)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(5)

편집국

2023-08-22

제1장 초고온 금속소재기술(5)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(5)

편집국

2023-08-22

-

제1장 초고온 금속소재기술(4)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(4)

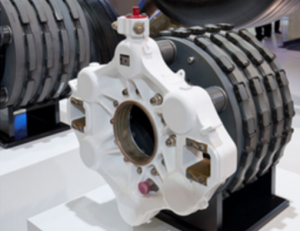

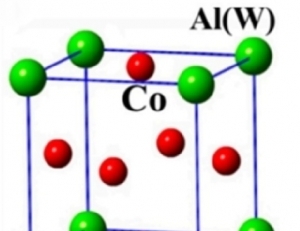

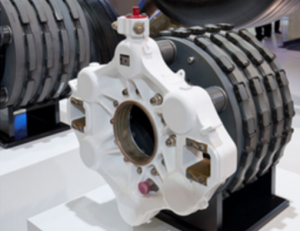

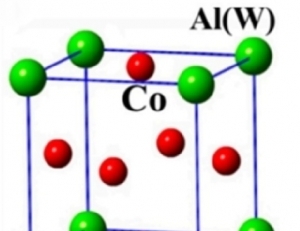

방산·가스터빈 핵심소재 Ni기 단결정 초내열 합금연소 온도 향상 대응 초고온 소재 DB·R&D·신뢰성 평가 필요단련용 합금·주조용 다결정·일방향 응고·단결정 합금 개발■기술 중요성 연구개발 동향(1)극한환경 소재기술 관점에서 기술의 중요성가스터빈 및 추진기관의 연소 온도 증가는 열기관의 효율 향상을 위해 필수적으로 추진되어야 할 항목이다. 최근 발전 및 우주항공 산업이 고도화되고, 탄소중립 등 친환경 산업으로의 전환 필요성이 높아지고 있어, 유관 산업에서도 기존 시스템을 개선하기 위해 노력하고 있다. 특히, TIT 1,600℃ 이상 J, H급 복합화력 발전용 대형 가스터빈은 일본과 미국에서 기술 개발이 완료되었고, 두산중공업에서도 270W 이상 H급 가스터빈을 김포 열병합발전소에 납품하여 2023년부터 상업 운전에 들어갈 예정이다. 한편, 가스터빈 블레이드, 베인과 같은 고온 소재는 기초 연구 단계에서의 합금계 개발과 보완, 특성 데이터베이스 구축, 응용 기술 및 부품화 기술 개발 등을 통해 개발이 진행되며, 상용화를 위해 수년 이상의 장시간이 소요된다. 현재 F급 이상 가스터빈 1단 블레이드에 널리 사용되는 합금은 2세대 단결정 합금인 CMSX-4이고, 아직까지는 금속 모재가 노출되는 온도가 1,050℃를 넘지 않는다. 그러나 가스터빈 및 추진기관의 지속적인 연소 온도 상승이 예상되는 상황에서 차세대 고온 부품으로 사용될 수 있는 초고온 금속 소재를 선제적으로 개발하고 데이터베이스 구축과 응용 기술 개발, 신뢰성 평가를 진행해야 할 시점이다.상용 단결정 초내열합금 대비 가격 경쟁력, 고온 기계적 특성, 내산화성이 우수한 Ni기 단결정 합금 개발은 소재 자립화를 위해 우선적으로 수행되어야 할 과제이다. 한국형 가스터빈 모델이 개발되어 상용화를 앞두고 있고, 항공용 추진기관도 국방과학연구소, 한화에어로스페이스 등에서 개발이 진행되고 있어, Ni기 단결정 합금의 적용 범위는 점차 증가할 것으로 보인다. 그러나 아직까지 상용된 독자적인 단결정 합금이 없으며, 대부분 외산 합금 또는 외산 부품을 수입하여 사용하고 있다. 국내 기술력으로 모합금(mother alloy) 제조가 어려운 상황이고, 정밀주조부품에 대한 신뢰성도 높지 않아 Ni기 단결정 합금의 개발 및 제조 기반 기술에 대한 기술력 확보가 필요하다. 독자적인 합금 개발 및 상용화에 따라 국내 가스터빈 고온 부품 시장 점유가 가능할 것이 예상됨에 따라 차세대 고온 소재로서 국내 Ni기 단결정 합금 개발이 어느 때보다 필요하다.석출 강화형 Co기 초내열합금과 내화 고엔트로피 합금은 Ni기 초내열합금의 온도수용성을 보다 향상시킬 수 있어 초고온 금속 소재로서 다방면의 연구가 필요한 상황이나, 국내에서는 합금 개발이 일부 대학에서만 진행되고 있을 뿐 아니라, 연구 분야에서도 단결정 공정 개발, 부품화 공정 개발, 데이터베이스 구축 등 응용 기술에 대한 연구는 진행되지 않고 있다. 금속-실리사이드 합금의 경우도 Ni기 초내열합금 대비 온도수용성을 200℃ 이상 상승시킬 수 있으며 성분계 제어를 통해 경량화도 가능하다. Nb기 실리사이드 합금과 Mo기 실리사이드 합금은 국방과학연구소, 생산기술연구원 등에서 연구를 수행하여 다수의 특허를 보유하고 있고 초고온 특성 평가를 위한 인프라도 갖추고 있어, 제조기술 개발, 특성 데이터베이스 구축, 응용 기술 및 부품화 개발, 신뢰성 평가 등의 후속 연구가 필요한 상황이다.(2)Ni기 단결정 초내열합금 국내 동향Ni기 단결정 초내열합금은 민항기, 군용기 등 추진기관, 발전용 가스터빈의 핵심 소재로 국내에서도 많이 사용되고 있으나, 이 분야의 소재, 부품, 장비 등의 해외 의존도가 매우 높다. 특히, 국내 Ni기 단결정 합금의 개발 및 적용도 매우 부진한 상황이나, 정부에서 주도적으로 진행하는 소재·부품 자립화 사업으로 다결정, 일방향 응고, 단결정 초내열합금에 대한 기술 개발 및 실용화가 현재 진행 중이다. Ni기 단결정 초내열합금 개발은 한국재료연구원을 중심으로 진행되고 있는데, 한국재료연구원은 1980년대 중반 다결정 주조를 시작으로 2000년대 초 일방향 응고 및 단결정 주조 등 공정 기술을 개발하였으며, 이를 바탕으로 2000년대 중반부터 단련용 합금, 주조용 다결정, 일방향 응고, 단결정 합금을 개발하였다. 이는 문헌에 발표된 회귀식과 새로운 통계학적 모델링을 바탕으로 만들어진 계산 설계 소프트웨어 개발과 한-영 공동 연구사업으로 추진된 Rolls-Royce와의 협력을 통해 모합금 제조 및 단결정 성장 공정 개발, 합금 개발 재료 데이터베이스 및 인공신경망 알고리즘(neural network alloy design program) 구축 이후 활발히 진행되었다.국내에서 개발된 대표적인 단결정 초내열합금은 한국재료연구원에서 개발된 KMX-Series이다. 고가 희유원소(Re, Ru)의 함량을 낮춘 2~3세대급 합금과 5세대급 합금을 개발하였는데, 이 중 2017년 개발된 단결정 초내열합금은 Re은 1.5wt.%로 낮추었지만 크리프, 피로 특성 및 코팅 계면 안정성이 상용 2세대 합금인 CMSX-4 대비 우수하다고 보고하였다. 최근에는 Re을 전혀 포함하지 않는 2세대급 Re-free 단결정 초내열합금의 개발을 진행하고 있으며, 향후 가스터빈 엔진에 적용을 위해 데이터베이스 구축 및 실용화 사업이 진행될 예정이다. 이 밖에도 두산중공업에서 개발한 한국형 발전용 가스터빈에 사용될 Rene N5급 단결정 초내열합금 개발 및 실용화에 대한 연구를 진행하고 있다.(3) Ni기 단결정 초내열합금 해외 동향기술 선진국들은 정부의 지원으로 기초 기술부터 응용 기술까지 다양한 연구를 통해 기술을 축적해 왔으며, 이 과정에서 초내열합금을 개발하고 가스터빈 엔진에 적용하였다. 기존에는 온도수용성을 높이는 방향으로 기술 개발이 진행되어왔으나 가격 경쟁력 문제로 인하여 최근 각국에서 경쟁적으로 고가 합금원소인 Re 함량을 줄이면서 고온 특성이 우수한 초내열합금 개발을 추진하고 있다.초내열합금은 군사용 엔진 부품에 적용하기 위해 개발되기 시작하여 일반 산업용으로 파생된 사례가 많고, 현재에도 방산 부분의 수요가 많은 비중을 차지하고 있다. 따라서 초내열합금 및 고온 부품 관련 기술의 연구와 생산 분야를 실질적으로 주도하고 있는 나라는 미국이다. 이는 항공기 엔진 제작사의 빅3(General Electric(GE), Pratt & Whitney(P&W), Rolls-Royce)와 산업용 가스터빈 제작사의 빅3(GE, Westinghouse Electric, ABB)에 GE가 공통으로 포함된다는 사실로서 짐작할 수 있다.GE의 초내열합금 연구 개발은 뉴욕주 스케넥터디(Schenectady)에 소재하는 GE R&D 센터에서 기계적 특성 및 미세조직 최적화 등의 연구가 주로 수행되고 있는데, Rene N4 등 Rene-series의 합금이 여기서 개발되었다.합금의 온도수용성 상승뿐 아니라 본드 코팅 계면에서의 2차 반응층에 대한 연구 등 여러 가지 고온 특성에 대한 연구 개발을 진행하고 있다. 미국 항공기 엔진 제작사 중 다른 하나인 P&W는 역사적으로 단결정 부품 제작을 위한 일방향 응고 공정 개발에서 주도적 역할을 수행하였으며, A. D. Cetel, D. N. Duhl 등의 연구자들에 의해 PWA 1480 및 PWA 1484 등 상용 단결정 합금들을 개발하였다. 또, 미국의 캐넌-머스키건(Cannon-Muskegon)은 소재 전문회사로서 현재 Ni기 초내열합금만 고려했을 때 가장 뛰어난 기술력을 가지고 있으며 영향력도 크다. 단결정 합금 개발 분야에서는 K. Harris, G. L. Erickson 연구원의 주도하에 1세대 단결정 합금인 CMSX-2, CMSX-3, CMSX-6와 2세대 단결정 합금인 CMSX-4, 3세대 단결정 합금인 CMSX-10 등을 개발하였다. 최근에는 Re 함량을 1.5wt.%로 낮춘 CMSX-8과 Re-free CMSX-7을 개발하여 이 분야의 연구, 개발을 주도하고 있다. 이외에도 미국 항공우주국(NASA)에서 개발한 EPM-102 등과 퀘스텍 이노베이션즈 엘엘씨(QuesTek Innovations LLC)에서 개발한 QTSX 등이 있다.미국 다음으로 이 분야에서 앞선 기술을 보유한 나라들은 영국, 프랑스이며, 독자적으로 개발한 엔진과 함께 각각 고유 초내열합금을 개발하여 적용하고 있다. 영국의 Rolls-Royce는 민항기, 군용기 엔진, 발전용 가스터빈 등을 공급하고 있으며, 1세대 합금인 SRR99, RR200을 비롯하여 2세대 합금인 RR2072, RR2086 등 RR-series 합금들을 개발하였다. 이 중 일본 물질재료연구기구(NIMS)와 공동으로 개발한 4세대 및 5세대 단결정 합금을 민항기용 대형 엔진의 터빈 블레이드로 적용할 것을 검토하고 있다. 또한, 영국을 비롯한 세계 여러 나라의 대학에 Rolls-Royce UTC(University Technology Centre)를 세워 공동연구를 수행하고 있는데 케임브리지대(Univ. of Cambridge)와 옥스퍼드대(Univ. of Oxford) 등과 소재 분야를 협력 중이고, 브리스틀(Bristol)에 소재한 CRDF(casting research and development foundry)와 주조 분야, 셰필드(Sheffield)에 소재한 로스 & 캐서럴(Ross & Catherall) 사와 모합금 개발, 제조 분야를 수행하는 등 여러 기업과도 협력하고 있다.프랑스의 경우 국립항공연구소(ONERA)에서 1980년대부터 스네크마(SNECMA) 현, 사프란 에어크래프트 엔진(Safran Aircraft Engines)와 터보메카(Turbomeca) 현, 사프란 헬리콥터 엔진(Safran Helicopter Engines) 가스터빈 엔진을 위한 합금 설계가 진행되어, 개발된 1세대 단결정 합금 AM1을 라파엘(Rafale) 전투기의 M88-2 SNECMA 엔진의 고압 가스터빈 블레이드와 베인에 적용하였으며 에어버스(Airbus) A400M 군용기 엔진인 TP400과 슈호이 슈퍼제트(Sukhoi Superjet) 100의 SaM146 엔진에도 적용하고 있다. 또한 AM3와 MC2 합금은 헬리콥터 엔진에 적용되고 있으며, 차세대 합금으로 MC-NG가 개발되는 등 견고한 기술력을 보유하고 있다.독일의 경우 프리드리히 알렉산더 대학(FAU), 바이로이트 대학(Univ. of Bayreuth) 등이 엔진제작 기업인 MTU 에어로 엔진스(MTU Aero Engines)와 공동으로 초내열합금 관련 연구를 진행하였으며 FAU와 보훔 루르 대학교(Ruhr-Universitat Bochum, RUB)가 연합하여 SFB/Transregio 103 프로젝트로 관련 기초 연구를 수행하고 있다.일본은 물질재료연구기구(NIMS)를 중심으로 국가 과제를 수행하며 TMS-82, TMS-75 등 2, 3세대 단결정합금을 개발하였고, TMS-138, TMS-162 등 온도수용성을 높인 단결정 초내열합금과 현재까지 개발된 단결정 초내열합금 중 가장 높은 온도수용성(1,150℃)을 갖는 TMS-238 합금을 개발하였다. 이는 1970년대 후반 H. Harada 연구 그룹에 의해 개발된 페이컴(PHACOMP, phase computation)을 개선하여 실험 데이터를 회귀분석한 초내열합금의 계산 설계 방법이 바탕이 되어 이루어졌다. 이 중 Rolls-Royce와 협력하여 개발된 합금 일부는 엔진에 적용하고 있다. 일본은 또한 Re이 첨가되지 않은 발전용 가스터빈용 Re-free 합금과 항공기 엔진 적용을 위해 고온 내식특성과 내산화성, 그리고 밀도 등을 최적화한 1.2wt.% Re 단결정 초내열합금을 개발하였다. 역사적으로 클러스터 변화법(cluster variation method), 몬테카를로법(Monte Carlo method), 상태도 계산(CALPHAD) 등 컴퓨터 계산에 의한 합금 설계 방법을 Ni기 초내열합금 분야에 도입하는 선구자 역할을 하였고, 현재는 HTM-21(high temperature materials-21) 프로젝트를 수행하며 백금족 원소 기반 초내열합금 등 1,500℃ 및 1,800℃급 초고온 금속 소재의 개발을 선도하고 있다.중국은 독자적으로 고유 모델의 제트엔진을 개발하였고, 모든 부품을 자체적으로 제조하고 있다. 중소 국경분쟁 이후 국가연구소를 중심으로 J-10, J-15, J-17, J-20, J-25 등 군용기 엔진과 핵심 소재 개발을 진행하였는데, 현재는 초내열합금을 전문적으로 생산하는 대형 설비들을 구축하여 제트엔진뿐 아니라 대형 가스터빈 부품도 제작할 수 있게 되었다. 중국의 초내열합금 연구는 정부 지원 하에 IMR(institute of metal research), BIAM(Beijing international aeronautical materials), CISRI(China iron & steel research institute group) 등에서 진행하고 있으며, 1956년 이래 단결정 합금을 포함하여 196종 이상의 초내열합금을 개발해 왔다.

편집국

2023-08-10

제4장 초고온 복합재 소재기술(2)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(16)

편집국

2024-02-08

제4장 초고온 복합재 소재기술(2)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(16)

편집국

2024-02-08

제4장 초고온 복합재 소재기술(1)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(15)

편집국

2024-01-30

제4장 초고온 복합재 소재기술(1)-변준형 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(15)

편집국

2024-01-30

제3장 초고온 고분자 소재기술(3)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(14)

편집국

2024-01-16

제3장 초고온 고분자 소재기술(3)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(14)

편집국

2024-01-16

[인터뷰]조용돈 한국가스기술공사 사장

유혜리 기자

2024-01-11

[인터뷰]조용돈 한국가스기술공사 사장

유혜리 기자

2024-01-11

[인터뷰]이학주 파동에너지극한제어연구단장

유혜리 기자

2024-01-03

[인터뷰]이학주 파동에너지극한제어연구단장

유혜리 기자

2024-01-03

제3장 초고온 고분자 소재기술(2)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(13)

편집국

2023-12-13

제3장 초고온 고분자 소재기술(2)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(13)

편집국

2023-12-13

제3장 초고온 고분자 소재기술(1)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(12)

편집국

2023-11-28

제3장 초고온 고분자 소재기술(1)-오영석 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(12)

편집국

2023-11-28

제2장 초고온 세라믹소재기술(5)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(11)

편집국

2023-11-14

제2장 초고온 세라믹소재기술(5)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(11)

편집국

2023-11-14

제2장 초고온 세라믹소재기술(4)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(10)

편집국

2023-10-31

제2장 초고온 세라믹소재기술(4)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(10)

편집국

2023-10-31

제2장 초고온 세라믹소재기술(3)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(9)

편집국

2023-10-17

제2장 초고온 세라믹소재기술(3)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(9)

편집국

2023-10-17

제2장 초고온 세라믹소재기술(2)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(8)

편집국

2023-10-04

제2장 초고온 세라믹소재기술(2)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(8)

편집국

2023-10-04

제2장 초고온 세라믹소재기술(1)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(7)

편집국

2023-09-19

제2장 초고온 세라믹소재기술(1)-이세훈 한국재료연구원-신소재경제신문·재료연 공동기획 소재기술백서 2021(7)

편집국

2023-09-19

제1장 초고온 금속소재기술(6)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(6)

편집국

2023-09-05

제1장 초고온 금속소재기술(6)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(6)

편집국

2023-09-05

제1장 초고온 금속소재기술(5)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(5)

편집국

2023-08-22

제1장 초고온 금속소재기술(5)-정중은(한국재료연구원)·박형기(한국생산기술연구원 강원본부)-신소재경제신문·재료연 공동기획 소재기술백서 2021(5)

편집국

2023-08-22