초고온 고분자 시장 해외 주도, 韓 원천 개발 필요

해외 열가소성·열경화성 원천 특허, 연구 활발·國 주도

韓 복합재 연구 위주, 항공·철도 등 부품 활용 재료 개발 必

■ 초고온 고분자 연구개발 동향

1. 열가소성 초고온 고분자

(1) 국내 동향

국내의 열가소성 초고온 고분자 관련 연구는 1990년대부터 시작되었다. 미래 산업에 사용할 특수 기능성을 보유한 고분자 재료의 중장기 연구개발을 정부가 중심이 되어 학계·산업계가 공동으로 참여하는 전략을 수립하였으나 큰 성과는 얻지 못하였다. 현재는 새로운 초고온 고분자 합성보다는 해외에서 연구 개발된 고기능성 고분자를 기지재(matrix)로 사용하여 실제 극한환경에 사용할 고분자 복합재 개발 연구에만 집중하고 있는 상황이다. 항공·우주용으로 사용되는 초고온 고분자의 대표는 분자 결합구조가 견고하고 안정적인 방향족 고리를 가지고 있는 PEEK, PEKK, PPS, PEI 등이 있다. 그러나 위의 고분자들의 경우 원천특허를 통해 해외의 기업들이 시장을 주도적으로 이끌어 가고 있으며, 현재 국내시장 또한 수입에 의존하고 있다. 최근 전량수입에 의존하고 있던 PEEK, PEI 생산을 ㈜일웅플라텍이 국내 생산하는 데 성공하였다.

(2) 해외 동향

국내 초고온용 고분자 연구는 1990년대부터 시작되었지만, 해외에서는 1980년대 영국의 빅트렉스(Victrex) 사에서 PEEK를 개발하면서 항공·우주용 엔지니어링 플라스틱 개발을 시작하였다. Vitcrex에서는 탄소섬유, 유리, 아라미드 연속 섬유 등을 PEEK와 복합화하여 전통 소재인 철보다 80%나 가볍지만, 비강도가 철 대비 5배나 높은 복합재를 개발하였다. 최근 Victrex는 Victrexⓡ PEEK 90HMF40라는 수지를 개발하여 세계 최대 항공기 제조업체인 에어버스의 부품 자격시험을 통과하였다. Victrexⓡ PEEK 90HMF40 수지는 기존 비강화 또는 탄소유리섬유 강화 PEEK 고분자 제품군보다 동일한 조건에서 알루미늄과 비교해 피로수명이 최대 100배 더 길고, 강도와 인성이 최대 20% 더 우수한 것으로 평가되고 있다.

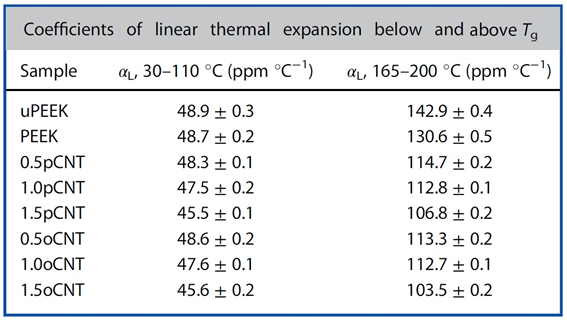

최근에는 PEEK에 무기물이나 나노 탄소소재들을 복합화하여 그 성능을 더욱 향상시키고자 하는 연구가 활발히 이루어지고 있다. AlN(Aluminum nitride)를 50wt%까지 첨가한 PEEK 고분자 복합재는 열 안정성과 숯(Char) 수율이 향상되었고, 비커스(Vickers) 경도 또한 24kg/mm2의 pure PEEK에 비해 더 증가 된 35kg/mm2 값을 가져 복합재 내 응력 전달력이 높아졌다. 또한, 복합재의 결정도 및 용융점이 향상되어 AlN과 PEEK 기지 사이의 계면결합력이 높아졌다는 사실도 보고되고 있다. 미국 텍사스A&M대학교(Texas A&M University)와 Victrex 사의 공동연구로, PEEK에 강화제로 사용된 다중벽 탄소나노튜브(MWCNT, multi-walled carbon nanotube)의 분산을 통하여 고분자-나노복합재를 개발하였다. MWCNT의 분산력을 높여 영률(Young’s modulus)을 기존 PEEK 대비 20%나 증가시켰고, 유리전이온도 이상에서의 열팽창률이 30%나 감소되어 열적 안정성이 높은 나노복합재를 개발하였다고 보고하였다(그림1).

▲ <그림1>PEEK 복합재의 온도구간별 열 팽창률

▲ <그림1>PEEK 복합재의 온도구간별 열 팽창률

우주에서 사용되는 물질은 고진공 또는 넓은 온도 범위와 같은 극한 조건에서 작동해야 하며 마찰 부품의 경우 극환 환경에서도 사용 가능한 내구성을 가져야 한다. PEEK는 넓은 온도 범위에서 좋은 윤활특성을 갖는 것으로 알려져 있다. 미국 텍사스A&M대학교에서는 PEEK를 트랜스퍼 레이어(transfer layer)로 금속표면에 얇게 코팅하여 300℃의 극한환경에서도 사용할 수 있다고 보고하였다. 또 이황화몰리브덴(MoS2)이나 이황화텅스텐(WS2)과 같은 입자를 PEEK에 분산시켜 고체 윤활제로 많이 사용하고자 하는 연구가 활발히 이루어지고 있다.

최근에는 자동차 및 항공기의 경량화와 탄소배출 제로, 친환경 미래 항공기 제조를 위해 기존 복합재 부품 간 금속 체결 최소화가 핵심 이슈로 대두됨에 따라 PEEK와 나노입자를 복합화하여 접합소재로 사용하고자 하는 연구가 많아지고 있다. 특히, 전 세계적인 흐름으로 비추어 볼 때 극환 환경 대응용 점·접착 소재의 기술이 중요해질 것으로 예상한다. 이는 항공·우주 및 군수산업의 성장과 함께 발전해 왔으며, 1970년대부터 NASA에서 사다리 구조의 방향족 고분자계의 개발을 시작으로, 2000년 이후부터는 금속 산화물이나 탄소나노튜브, 그래핀 등을 이용한 복합소재의 개발이 활발하게 이루어지고 있다. 항공·우주용으로 사용할 초고온 고분자계 접착제는 온도 및 사용 기간에 따라서 분류할 수 있는데, 100~250℃에서 1년 이상, 250~370℃에서 1,000시간 이상, 370~430℃에서 200시간 이상, 500~800℃에서 수 분간 견딜 수 있는 것까지로 나눌 수 있으며, 500℃ 이상부터는 대부분 유기물 형태의 고분자는 산화 반응으로 인해 단독으로 사용은 힘들어 세라믹과 같은 무기 필러를 넣은 복합재의 형태로 개발된다.

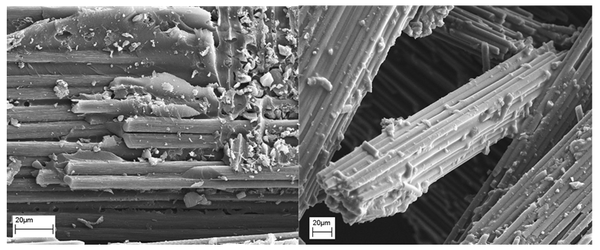

프랑스의 낭트 대학교(University of Nantes)와 IRT 쥘베른(IRT Jules Verne) 연구소에서는 PEKK를 복합재의 계면접합 소재로 사용하여 항공기 부품에 적용하였고(그림1), 프랑스의 오를레앙 대학교(University of Orleans)와 민항기 제조회사인 DAHER(다헤어)의 공동연구에서는 PEKK 복합재를 항공기 구성품으로 사용하였을 때 항공기 사고 시 발생할 수 있는 화재 안전 기준을 열분해 분석을 통해 만족할 수 있는지 확인하였다. 일반적인 페놀계 에폭시 수지 복합재의 경우 비활성 분위기에서 200℃부터 열분해가 시작되는 반면, PEKK의 방향족들 사이 에테르기와 케톤기의 결합으로 인해 500~700℃에서 열분해 반응이 시작됨을 확인하였다(그림 2).산화 반응에서는 훨씬 더 복잡한 반응이 일어났는데, 그중에서도 특히 PEKK 기반 복합재의 활성화 에너지가 페놀계 수지 복합재보다 30% 더 높게 예측되어 항공기 부품으로 활용될 수 있음을 보고하였다.

▲ <그림2>비활성 분위기에서의 열분해 반응 후의 Carbon-페놀수지 복합재(左)와 Carbon-PEKK 복합재(右)의 SEM 사진

▲ <그림2>비활성 분위기에서의 열분해 반응 후의 Carbon-페놀수지 복합재(左)와 Carbon-PEKK 복합재(右)의 SEM 사진  ▲ <그림3> TACOMA(Thermo-Adhesion by COnductive heating of composite MAterials) 실험 장비 및 개념도

▲ <그림3> TACOMA(Thermo-Adhesion by COnductive heating of composite MAterials) 실험 장비 및 개념도2. 열경화성 초고온 고분자

(1) 국내 동향

열경화성 초고온 고분자에 대해서는 국내에서도 1980년대부터 내열성 고성능 재료에 대한 관심이 높아짐에 따라 부분적인 연구가 국책 연구소와 기업 연구소 그리고 학계를 통해 이루어졌다. 그러나 국가 경쟁력을 더욱 높일 수 있는 항공기, 고속철도, 선박 산업 등 주요 수송기기용 구조 및 핵심 부품용 소재 등으로 활용할 수 있는 다양한 내열성 고성능 재료에 대한 개발은 많지 않았다. 연구 중에는 1960년대 듀폰(DuPont) 사에서 개발된 전방향족 PI(polyimde)계 고분자에 관한 것이 있었는데, 듀폰의 전방향족 PI계 고분자는 열적 안정성이 뛰어나지만 불용(insoluble), 불융(infusible)으로 가공성이 떨어졌다. 이를 전구체인 폴리아미드산(PAA, PloyAmic Acid) 상태에서 합성하여 열적 이미드화 등의 방법으로 PI를 합성하고자 하는 연구를 수행하였다. 그러나 현재는 새로운 형태의 열경화성 초고온 고분자를 합성하기보다는, PI에 실리카(silica), POSS(Polyhedral oligomeric silsesquioxane) 등의 무기물을 도입한 PI 복합재 개발에 집중하고 있다.

(2) 해외 동향

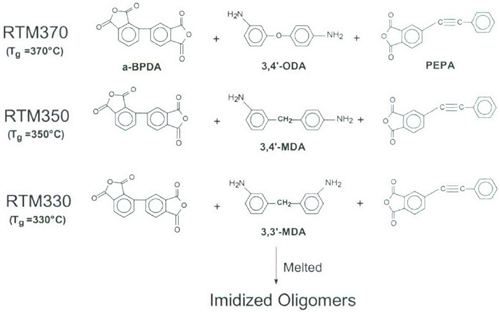

NASA에서는 1~3[Pa·s] 정도의 낮은 점도와 370℃의 높은 유리전이온도(Tg)를 갖는 PI계열의 RTM370이라는 열경화성 레진을 2008년부터 개발하여 RTM(Resin transfer molding) 공정에 적용하였다. 개발된 RTM370은 <그림 3>와 같이 a-BPDA(2.3,3′.4′-biphenyltetracarboxylic dianhydride)와 PEPA(4-phenylethynylphthalic anhydride)에 세 종류의 이미드 올리고머(Imidized oligomer), 3,4′-ODA(3,4′-oxyaniline), 3,4′-MDA(3,4′-methylenedianiline), 3,3′-MDA(3,4′-methylenedianiline)를 첨가하여 만든 것으로, 370℃, 350℃, 330℃의 Tg를 가지는 고내열 고분자이다. 특히 개발된 PI들은 260~280℃에서 가사 시간이 30분에서 60분으로서 RTM 공정으로 탄소섬유강화 고분자 복합재를 성공적으로 개발하였다. 제작된 복합재는 상온에서 60MPa 이상, 315℃의 고온에서 30MPa 이상의 쇼트 빔 전단 강도(short beam shear strength)를 가진다고 보고되었다.

이후 RTM370으로 RTM 공정뿐만 아니라 VARTM(Vavuum assisted resin transfer molding) 공정으로도 탄소섬유강화 고분자 복합재를 제작하였고, 기계적 강도 또한 RTM 공정에 비견할 만한 값을 얻을 수 있음을 보고하였다. 특히 288℃ 고온 환경에서 1,000시간 동안 산화 반응이 일어난 후 처음 물성의 20% 정도의 물성 저하가 발생했는데, 이는 극한 환경하에 사용되는 항공·우주 분야 소재에 적용할 수 있음을 시사한다. 더 나아가 NASA는 RTM370을 탄소섬유와 함께 프리프레그(prepreg) 형태로 사용하여 RFI(resin film infusion) 공정에 적용하고자 연구하였다. 최근에는 3D프린팅, 레이저 소결(laser sintering) 기술 등에 사용되었던 성형성이 우수한 열가소성 고분자를 열경화성인 RTM370으로 대체하여 복잡한 형태의 항공구조물로 성형하고자 하는 연구도 진행하였다. RTM370 레진 파우더를 고분자 레이저 소결 방법을 이용하여 기존의 열가소성 고분자의 낮은 기계적 물성을 열경화성으로 대체하여 보완하고자 하였다(그림 4, 5).

▲ <그림4>PI 레진(RTM330, RTM350, RTM370)의 합성

▲ <그림4>PI 레진(RTM330, RTM350, RTM370)의 합성  ▲ <그림5>레이저 소결 방법으로 성형된 RTM370

▲ <그림5>레이저 소결 방법으로 성형된 RTM370■ 국내외 선도기관

항공·우주용 초고온 고분자 분야 연구의 국내외 선도연구기관들은 다음 표에서 확인할 수 있다. 국내는 기초 원천 고분자 소재에 관한 연구보다 고분자 복합재에 관한 연구가 더 많이 이루어지고 있고, 해외는 이미 원천특허를 통해 초고온용 열가소성 및 열경화성 고분자 연구가 활발히 이루어져 있다. 특히 국가가 주도하여 연구를 수행해 오고 있다. <표 1, 2>

▲ <표1> 초고온 고내열 고분자 복합재 기술 - 국내 선도연구기관

▲ <표1> 초고온 고내열 고분자 복합재 기술 - 국내 선도연구기관 ▲ <표2> 초고온 고분자 기술 - 해외 선도연구기관

▲ <표2> 초고온 고분자 기술 - 해외 선도연구기관