적층제조, 에너지 발전 분야 혁신 주도 핵심기술 주목

◇연재순서

1)전시회 총괄평가

2)금속 적층제조 소재 기술 및 시장 동향

3)금속 PBF 기술 동향

4)금속 DED(WAAM 포함) 기술 동향

5)폴리머 적층제조 기술 동향

6)에너지·발전 분야 적층제조 응용사례

7)우주항공 분야 적층제조 응용사례

8)뿌리산업 분야 적층제조 응용사례

9)좌담회-적층제조의 미래, 청년이 이끈다

▲ 임동용 두산에너빌리티(주) 수석

▲ 임동용 두산에너빌리티(주) 수석두산에너빌리티는 에너지 산업에서 지속 가능성과 효율성을 극대화하기 위해 신기술을 선보이고 있다. 이 중에서도 적층제조(Additive Manufacturing, AM) 기술은 에너지 산업에 새로운 가능성을 여는 핵심 기술로 주목받고 있다.

소형 부품부터 대형 구조물까지 다양한 형상과 소재로 구성된 에너지 발전 산업에서는 고온, 부식 환경에서 내구성 및 구조적 안전성이 요구된다. 또한 다품종 소량생산이 이뤄져, 다른 산업군에 비해 적층제조 공정의 적용에 대한 진입장벽이 높은 편이다.

그럼에도 적층제조 기술을 활용한 실제 사례들은 이러한 한계를 뛰어넘으며 에너지 산업에 혁신을 이끌고 있다.

특히 3D프린팅 및 적층제조(AM) 기술의 한 분야인 와이어 직접에너지증착(W-DED) 시장은 2025년에 눈부신 성장을 이룰 것으로 전망된다. W-DED는 금속 와이어를 레이저나 아크 같은 에너지원을 통해 녹여 점진적으로 적층하는 기술로, 대형 구조물 제작에 강점이 있다.

산업 전반에서 대형 금속부품 수요 증가가 이 시장 성장의 주요 원인으로 꼽힌다. 특히 항공우주, 해양, 방위산업 등에서는 경량화 및 복잡한 형상 구현이 필요한 부품 제조가 필수적이며, 이러한 요구를 충족시키기 위해 W-DED 기술이 각광받고 있다.

2025년 W-DED 시장 가치가 수십억 달러에 이를 것으로 예상됨에 따라, 주요 업체들은 기술 개발과 상업화에 박차를 가하고 있다. 대표적으로 고출력 레이저와 멀티 와이어 적용을 통한 생산성 증대 기술, 스캐닝을 이용한 이전 비드 형상 반영을 통한 정밀도 향상 기술 등이 상용화 단계에 돌입했다. 이 기술들은 W-DED의 효율성을 크게 향상시켜 생산비용 감소와 품질 개선이 기대된다.

W-DED 시스템의 대형화와 맞춤 제작형 시스템 구축도 관심을 끈다. 현재 W-DED 시스템은 1m 이상의 다양한 크기(폼넥스트 전시회 기준 최대 6m)로 주문제작이 가능하며, 대형 구조물 제작에 있어 유연한 시스템으로 상용화되고 있다.

이처럼 에너지 산업에서의 적층제조 공정은 기술 혁신을 통해 산업 전반에 걸쳐 효율성과 지속 가능성을 높이면서 새로운 성장을 주도하고 있다. 에너지 산업의 지속 가능성을 강화하는 적층제조 기술의 진보는 앞으로 더 많은 발전과 혁신을 이끌어낼 것이다.

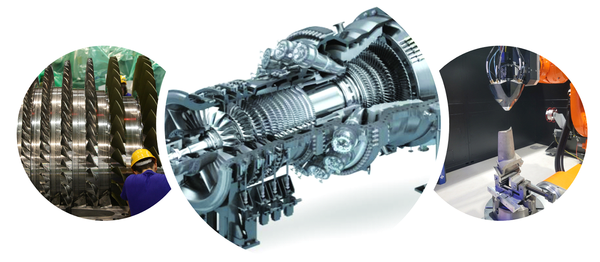

▲ 두산에너빌리티는 가스터빈 보수를 위한 WLAM 기술을 개발하고 있다.

▲ 두산에너빌리티는 가스터빈 보수를 위한 WLAM 기술을 개발하고 있다.■가스터빈 부품 제조 혁신 이끄는 적층제조

두산에너빌리티가 에너지 산업에서 선보이고 있는 가스터빈 부품 제조는 적층제조의 대표적인 응용 분야 중 하나다.

고온, 고압 환경에서 작동하는 가스터빈의 터빈 블레이드는 복잡한 내부 구조를 가지고 있어 전통적인 생산 방식으로는 제조가 어려웠다. 하지만 적층제조 기술을 통해 이러한 부품의 효율성과 성능을 향상시킬 수 있게 됐다.

두산에너빌리티는 PBF(Powder Bed Fusion) 방식 적층제조를 통한 고온 부품 제작과 DED(Direct Energy Deposition) 방식 적층제조를 통한 보수 작업을 사업화·연구개발 중이다.

특히, 대형 부품의 제작에 적합한 와이어레이저적층(WLAM, Wire Laser Additive Manufacturing) 기술을 적용해 발전용 소재의 적층제작 기술 개발과 인공지능(AI)를 이용한 자율제조 공정을 탑재한 자동화 라인 구축을 개발 중이다.

해외에서는 적층제조 기술로 가스터빈 엔진 부품을 제작해 부품의 강도 증가, 중량 저하, 복잡한 내부 구조 구현, 터빈 블레이드의 수리와 최적화 등에 활용하고 있다.

대형·경량·복잡형상 부품 제작 수요 확대, 글로벌 W-DED 시장·기술 활성화

가스터빈·압력용기·배관 등 제작·유지보수 최적, 에너지 발전 산업 지속가능성↑

▲ 프랑스의 AMFREE社는 대형 부품 제작에 적합한 와이어레이저적층(WLAM) 솔루션을 선보였다.

▲ 프랑스의 AMFREE社는 대형 부품 제작에 적합한 와이어레이저적층(WLAM) 솔루션을 선보였다. ▲ AMFREE社는 와이어레이저적층(WLAM) 솔루션을 대형 부품 제작과 유지보수에 활용하고 있다.(자료: AMFREE 홈페이지)

▲ AMFREE社는 와이어레이저적층(WLAM) 솔루션을 대형 부품 제작과 유지보수에 활용하고 있다.(자료: AMFREE 홈페이지)■맞춤형 부품 제작 및 신속한 유지보수 강점

에너지 발전 시설 내의 배관 시스템은 고온, 고압 환경에서 작동한다는 점에서 매우 중요한 부품으로 여겨진다.

전통적인 제조 방식은 긴 제조 기간과 높은 비용을 필요로 하지만, 적층제조 기술을 활용하면 필요한 부품을 빠르게 제작할 수 있다. 예컨대 한 발전소에서는 적층제조로 복잡한 형상의 배관 부품을 제작하고 이를 기존 시스템에 신속하게 통합해 긴급한 유지보수를 수행한 사례가 있다.

원자력 발전 산업에서는 ASME Sec.IX 적층제조 기술이 일부 용접 적층에 적용되고 있으며, 향후 ASME Sec.III Code case 개발이 완료되면 압력용기의 소재로 적층제조 부품이 인정돼 대형 구조물 제조에 큰 기여를 할 것으로 기대된다.

두산에너빌리티는 자체 구축한 로봇기반 적층 시스템을 적용, 원전 구조물의 육성 용접부 및 대형 러그(Lug) 현지 제작 공정 최적화를 완료해 생산시간 단축 및 원자재 절감을 기대하고 있다.

아울러 두산에너빌리티는 현재 2대 이상의 멀티 로봇 시스템을 이용한 대형 원전 부품의 제작으로 사업적 효용 가치에 대한 검토를 진행하고 있다. 풍력 발전에서도 적층제조가 블레이드 제작에 활용돼 강도 유지와 무게 감소라는 이점을 제공한다.

▲ Laser line & Fraunhofer는 WLAM의 생산성 확보를 위한 4-Wire 시스템을 선보였다.

▲ Laser line & Fraunhofer는 WLAM의 생산성 확보를 위한 4-Wire 시스템을 선보였다.■적층제조, 신속·최적 연구개발 촉진제

적층제조 기술은 연구개발(R&D) 분야에서도 많이 사용된다. 이는 새로운 형상이나 재료를 테스트하고 최적화하는 과정에서 빠른 프로토타입 제작과 수정을 가능케 한다.

관련 업계에 따르면 레이저 적층 장비는 생산성 향상에 맞춰져 개발되고 있으며, 아크적층장비(WAAM, Wire Arc Additive Manufacturing)는 대형 설비와 품질 확보를 목표로 한다.

■에너지 효율성 극대화 실현

적층제조 기술을 활용하면 정교하고 복잡한 구조 구현이 가능하다. 이에 열교환기, 퍼시스턴트 메그넷(Persistent Magnet, 자속고정형 영구자석), 바이오 연료전지 등의 장치의 성능효율을 극대화할 수 있도록 제작할 수 있다.

석유 및 가스 산업에서는 맞춤형 부품을 제작하고, 특히 파이프라인의 복잡한 피팅과 조인트를 생산하는데 적층제조 기술을 이용한다. 또한 대형 PCHE(Printed Circuit Heat Exchanger) 제작에 적층제조 공정을 적용할 계획이다.

■에너지 발전 산업 혁신 주도하는 W-DED 기술개발 매진

에너지 발전 분야에서 적층제조 기술의 적용은 날로 확대되고 있다. 이는 기존 제조 방식의 한계를 극복하면서도 높은 효율성과 비용 절감을 가능하게 하는 대체 공정으로 자리매김하고 있다.

두산에너빌리티는 에너지 산업에서 △1m 이내의 제품에는 PBF(Powder Bed Fusion) 공정을 △1m 이상의 제품에는 W-DED(Wire-Direct Energy Deposition) 공정을 △~2m급 제품에는 레이저 열원을 △~10m급 제품에는 아크 열원을 적용하는 것으로 구분해 연구개발 및 사업화를 추진 중이다.

필자는 W-DED 기술 관련 기반 기술 확보, IoT를 적용한 모니터링, 지능형 자율제조 기술의 접목을 목표로, 에너지 발전 산업에서의 최첨단 적층제조 기술을 확보할 수 있도록 기술개발에 심혈을 기울일 것이다.