요구 성능 유지 및 수명·사용 안전성 확보, ‘초고온 코팅 기술’

고성능·고효율·환경친화적 기계·부품 생산 소재 기술

다양한 산업 요구 특성 대응, 내열·단열·고온 내화학

■초고온 코팅 기술

1.정의 및 분류

‘초고온 코팅기술’은 초고온 환경에서 작동이 요구되는 장치 및 부품의 성능을 유지시키고 내구성을 담보하기 위한 코팅기술로 표현할 수 있다. ‘초(超)고온’의 의미는 일반 산업환경에서 부여되는 통상의 고온 영역을 초과하는 온도 영역을 뜻한다. 즉, 다양한 기계·기구·부품이 사용 또는 제조되는 환경에서 그 형태와 기능을 확보하기 위한 소재가 선택되며, 선택된 다양한 소재는 각각의 경우 적용 가능한 온도 범위를 갖게 된다. 이때 사용 가능한 높은 범위의 온도대를 ‘고온’이라고 한다면 ‘초고온’ 영역은 그와 같은 수준의 고온 영역을 초과하는 적용환경을 의미한다. 기계 시스템을 위한 부품·소재 기술에서는 현행 최고 성능 초내열합금의 온도 수용성을 초과하는 온도영역이라 할 수 있다.

초고온 코팅기술은 기계·기구·부품을 구성하는 소재 자체로 대응이 어려운 적용온도 조건에서 그 기능과 수명을 유지할 수 있도록 동종 혹은 이종의 소재를 기반으로 코팅의 형태로 표면을 강화하고 부가적인 기능을 부여하는 소재기술이라고 할 수 있다. 초고온 코팅기술은 ‘극한환경소재’중 대표적인 기술 중 하나이며, 극한환경 범위에 해당하는 산업 분야에서 핵심기술로 인식되고 있다. 극한 산업환경에 해당하는 분야는 전력생산을 위한 발전산업과 석유, 화학약품 등을 생산하는 화학 플랜트와 같은 대형장치산업과 항공기 제조와 선박건조와 같은 대형수송기 제조산업, 그리고 자동차 제조와 같은 육상수송산업 등을 들 수 있다.

전력생산과 항공운송 등을 위한 산업에서 ‘터빈(turbine)’ 시스템은 대표적인 제조시스템이다. 터빈 시스템은 LNG연료(발전용) 또는 화석연료(항공기용)를 사용하여 열에너지를 생산하고 이를 전력생산(전기에너지)이나 항공기를 운행할 수 있는 에너지(운동에너지)로 전환하는 역할을 하는 장치이다. 터빈 시스템에서는 투입되는 연료 대비 얼마나 많은 유효에너지를 생산하는가에 따라 전력생산의 효율이나 항공기 엔진의 출력(추력) 등이 결정된다. 또한, 최근 들어 이와 같은 에너지 효율성 외에 환경에 대한 높은 글로벌 관심도에 기인한 수소연료발전시스템과 같은 환경친화적 전력생산시스템 운영에 대한 이슈도 함께 부각되고 있다.

먼저 발전용 가스터빈 시스템은 기존의 석탄과 같은 화석연료를 사용하는 단일형 화력발전으로부터 진화된 형태인, LNG를 이용한 가스터빈 시스템과 증기 터빈을 결합한 복합화력발전(combined cycle power plant)에 사용되는 핵심 에너지 생산시스템이다. 발전용 가스터빈은 최근 들어 터빈입구온도 (TIT, turbine inlet temperature)가 1,500℃ 이상인 초고온 시스템이 상용화되어(GE(HA class, 미), MHPS(J-class, 일)) 복합 에너지 효율이 62% 이상으로 운영되고 있다. 항공기 엔진에 사용되는 터빈 시스템의 경우도 터빈입구온도 1,600℃ 이상의 고온과 높은 압력 하에서 운영되는 시스템으로서, 추력이 높아지고 중량이 무거워질수록 높은 에너지를 생산할 때 작동온도가 동반 상승하므로 이에 대응하기 위해 초고온 소재기술이 요구된다.

▲ <그림 1> 발전용 가스터빈(gas turbine system for power generation(7HA, GE))(左), 항공기 엔진용 가스터빈(turbofan engine(GE9X, GE))(右) (자료: https://www.ge.com/gas-power/products/gas-turbines/7ha(좌), AIP Conference Proceedings 2191, 020130 (2019)(우))

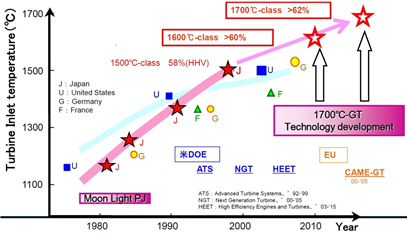

▲ <그림 1> 발전용 가스터빈(gas turbine system for power generation(7HA, GE))(左), 항공기 엔진용 가스터빈(turbofan engine(GE9X, GE))(右) (자료: https://www.ge.com/gas-power/products/gas-turbines/7ha(좌), AIP Conference Proceedings 2191, 020130 (2019)(우))발전용 터빈을 예를 들면 <그림 2>와 같이 터빈의 입구 온도가 높아질수록 에너지 생산 효율도 증가되는 특성을 보이는데, 이를 통해 터빈 시스템의 작동온도가 높아질수록 에너지 생산효율이 높아짐을 알 수 있다.

▲ <그림 2> 터빈입구온도와 에너지생산효율의 상관관계 (자료: MHI presentation in Global R&D Forum 2012, (2012.07.06.))

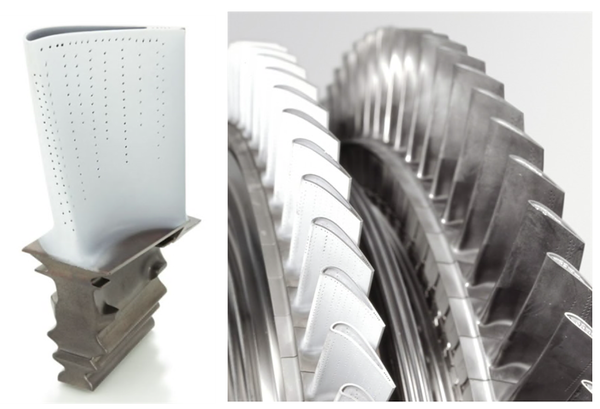

▲ <그림 2> 터빈입구온도와 에너지생산효율의 상관관계 (자료: MHI presentation in Global R&D Forum 2012, (2012.07.06.)) ▲ <그림 3> 터빈블레이드(左) 및 장착 모습(CF6 jet engine, GE(미)) (자료: GE report, ‘Bringing back the bling: New process recovers precious platinum from ‘Smut’‘, Mar 31, 2015)

▲ <그림 3> 터빈블레이드(左) 및 장착 모습(CF6 jet engine, GE(미)) (자료: GE report, ‘Bringing back the bling: New process recovers precious platinum from ‘Smut’‘, Mar 31, 2015)발전용 및 항공기 엔진용 터빈 시스템에 사용되는 핵심 고온 부품은 터빈 블레이드, 베인, 노즐 등이 대표적이며, 주로 니켈(Ni), 코발트(Co), 크롬(Cr) 등을 주 합금 원소로 하는 초내열합금 소재로 제조된다. 초내열합금 소재의 주요 특성 중 하나인 사용 가능한 최대 온도가 어떠한가를 나타내는 것을‘온도 수용성’이라 하며, 현재까지 개발된 상용소재는 1,100℃ 정도가 온도 수용성 한계로 알려져 있다.

따라서 그 이상의 초고온 환경에서는 부품 고유의 요구 성능 유지 및 사용 안정성과 요구 수명 확보가 불가능하므로, 초고온 내열 성능이 우수한 세라믹 소재 기반의 코팅기술을 모든 터빈엔진의 초고온 작동 영역에 적용하고 있다.

최근에는 탄화규소(SiC)와 같은 고온용 세라믹을 복합체로 고온 부품을 제조하여 적용하고도 있으나, 이 경우도 비산화물 소재를 사용하기 때문에 초고온 영역(1,400℃ 이상)에서의 고온 산화 등 소재의 열화가 발생하므로 고온 내화학 성능이 높은 세라믹 소재 기반의 코팅기술을 적용하고 있는 것으로 알려져 있다.

초고온 코팅기술은 이와 같은 다양한 산업 분야에서 요구되는 고성능/고효율/환경친화적 기계·기구·부품을 생산하기 위한 소재기술로서 활용되고 있으며, 이를 위해 각 해당 산업의 사용환경에 대응되는 내열성, 단열성, 고온 내화학성 등의 특성이 우수한 코팅 소재를 개발하고 이를 코팅화 하는 공정기술 개발이 핵심을 이루고 있다. 초고온 코팅기술은 서로 다른 산업의 고온 환경에 따라 요구되는 다양한 특성에 대응해야 하며, 이는 위에서 논의된 바와 같이 열적 특성, 화학적 특성 및 기계적 특성 등으로 나눌 수 있으나 사용환경에 따라서는 소재·부품 특성에서 물리·화학적 특성이 복합적으로 요구되는 경우도 있다.

이러한 초고온 코팅기술은 코팅 소재 기술과 코팅 공정 기술로 나눌 수 있으며, 분야별로는 내열 코팅기술, 고온 내화학 코팅기술, 고온 내삭마 열방호 코팅으로 구분해 볼 수 있다. 고온 내삭마 열방호 코팅에 대해서는 소재기술백서 2019년 발간자료에 상세 소개된 바 있으므로, 본 백서에서는 내열 코팅기술과 고온 내화학 코팅기술에 대하여 기술하며, 열차폐 코팅기술에 대한 내용 일부는 소재기술백서 2019년 발간자료에서 발췌하여 사용하였다.

(1) 내열 코팅기술

내열 코팅기술은 열차폐 코팅(thermal barrier coating), 단열 코팅(Thermal insulation coating) 등으로 적용처와 요구 기능에 따라 달리 인식될 수 있으나, 근본적으로는 고온의 외기로부터 기계·기구·부품 등이 요구 성능과 형태, 작동 안정성, 요구 수명 등을 확보할 수 있도록 보호하는 코팅기술로 정의할 수 있다. 앞서 언급된 발전용 및 민·군용 항공엔진 터빈 시스템의 경우 열차폐 코팅기술로 불리고 있으며, 자동차 엔진 등과 같은 일반산업 환경에서는 단열 코팅 등으로 알려져 있다.

(2) 고온 내화학 코팅기술

고온 내화학 코팅기술은 내열 코팅기술과 유사한 고온 사용 환경에서 내화학성이 선택적으로 요구되는 경우라 할 수 있으며, 특히 터빈 시스템과 같은 제조환경에서 요구되는 경우 환경차폐코팅(environmental barrier coating) 기술로 불리고 있다. 고온 내화학 코팅기술이 요구되는 사례는 기존 금속계 기계 부품류가 적용되는 산업에 비산화물계 세라믹 복합체와 같은 고온용 소재를 대체 적용하려는 산업적 요구가 높아짐에 따라, 금속계 소재보다 고온 내구성이 높은 세라믹 소재 사용 시 요구되는 고온 내화학성 확보가 주요 목적이다. 본 기고에서는 석유화학산업과 같이 통상의 내화학성이 요구되는 기계·기구·부품 등의 경우는 초고온 환경과는 다른 개념으로서 제외하도록 한다.

2. 기술의 원리

(1)내열 코팅기술

내열 코팅기술은 코팅에 사용하는 소재기술과 코팅을 제조하는 공정기술로 나눌 수 있다. 내열 코팅기술용 소재는 통상 고융점의 세라믹 소재에서 선택되며, 경우에 따라 금속 소재와 함께 사용되는 경우도 있다. 대표적인 내열 코팅기술로 ‘터빈용 열차폐 코팅기술’이 있으며, 본 백서에서의 내열 코팅기술은 열차폐 코팅기술을 중심으로 서술하고자 한다.

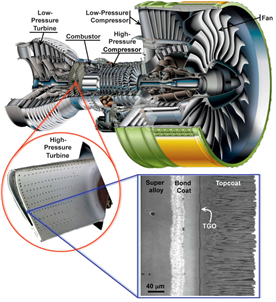

미국 항공우주국(NASA)의 보고에 의하면, 초기 열차폐 코팅기술은 1960년대 미국의 X-15와 같은 로켓 엔진에 적용하기 시작한 것으로 보고되고 있다. 열차폐 코팅기술은 <그림 4>와 같이 터빈 블레이드 등 터빈 시스템의 고온/고압 영역에 사용되는 부품에 적용되는 초고온 코팅기술로서, 통상 초내열합금 기판 위에 MCrAlY(M= Ni and/or Co) 또는 알루미나이드(alumindide) 등 내열성 금속의 합금으로 이루어지는 본드코팅(bond coating)과 최표층에 단열 기능을 담당하는 세라믹 고온재료를 적용하는 구조로 이루어져 있다.

▲ <그림 4> TBC 적용된 터빈 엔진 블레이드부품 및 코팅구조 (자료: MRS BULLETIN, VOL. 37 891 OCTOBER 2012)

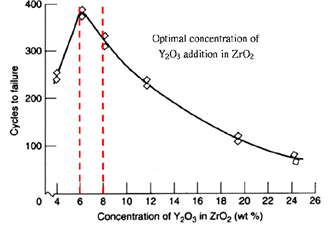

▲ <그림 4> TBC 적용된 터빈 엔진 블레이드부품 및 코팅구조 (자료: MRS BULLETIN, VOL. 37 891 OCTOBER 2012)초고온의 외기에 대응되는 최표층의 소재로는 고온 내구성이 높은 것으로 알려진 6~8wt%의 이트리아가 첨가된 지르코니아(8YSZ)가 산업적으로 주요하게 사용되고 있다. 지르코니아 소재는 온도 수준에 따라 상변태(단사정(monoclinic) ↔ 정방정(tetragonal) ↔ 입방정(cubic))가 발생하는 소재로서, 고온 영역(1,170℃ 이상)에서 상온까지 안정하게 사용하기 위해 3가 혹은 4가의 양이온을 가지는 이트리아(Y2O3), 마그네시아(MgO) 등의 첨가제(안정화제)가 사용된 (부분)안정화 지르코니아(PSZ, partially stabilized zirconia)를 사용하고 있다.

▲ <그림 5> Y2O3 함량에 따른 지르코니아 소재의 고온내구성 (자료: Journal of Physics. IV, 3 [C9] 655-663 (1993))

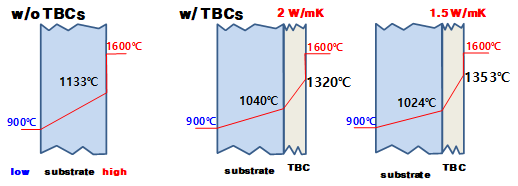

▲ <그림 5> Y2O3 함량에 따른 지르코니아 소재의 고온내구성 (자료: Journal of Physics. IV, 3 [C9] 655-663 (1993))열차폐 코팅기술은 <그림 6>과 같이 내열합금이 갖는 최대 수용 온도 이상의 작동환경에서 초고온의 외기(연료가스 등)에 견뎌야 하므로 최대한 열차단성이 높은 열차폐 코팅이 적용되어야 하며, 이를 위해 열전도도가 낮은 소재에 대한 개발이 지속적으로 추진되고 있다.

▲ <그림 6> 열차폐 코팅 열전도성에 따른 열차단 효과

▲ <그림 6> 열차폐 코팅 열전도성에 따른 열차단 효과초고온 코팅의 제조를 위한 코팅기술은 열용사법(thermal spray)과 진공증착법(vacuum deposition)으로 나눠볼 수 있다. 열용사법에는 대기 플라스마 용사(plasma spray) 방식과 고속산소화염 용사법(HVOF, high velocity oxygen fuel spray)등이 있으며, 진공증착법으로는 전자빔 물리기상증착법(electron beam physical vapor deposition) 등을 들 수 있다.

(2) 초고온 내화학 코팅(EBC, environmental barrier coating)

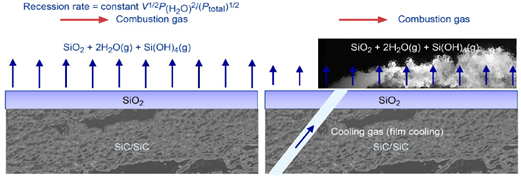

초고온 내화학코팅은 세라믹 섬유강화 복합소재(CMC, ceramic matrix composite)를 이루는 비산화물계 세라믹(SiC계)이 초고온(1,400℃) 환경에 노출되어 수분과 연료가 혼합된 초고온 가스환경에 노출될 경우, 열차단성뿐만 아니라 <그림 7>과 같이 화학반응에 의해 소재의 열화가 가속화되어 부품이 파손되는 상황을 억제할 수 있는 기술이다.

▲ <그림 7> CMC 손상 메커니즘 (자료: NASA/TM-2018-219884)

▲ <그림 7> CMC 손상 메커니즘 (자료: NASA/TM-2018-219884)초고온 내화학 코팅은 최근의 CMC 소재의 상용화 개발과 더불어 크게 주목받고 있다. 초고온 내화학 코팅 형성을 위한 공정기술은 열차폐 코팅과 큰 차이가 없으며, 플라스마 용사 공정 및 EB-PVD 공정을 근간으로 한다. 용사 코팅만을 적용하기도 하지만 보다 우수한 코팅의 초고온 내화학 성능을 얻기 위해 용사 공정과 EB-PVD 공정을 둘 다 사용하기도 한다.

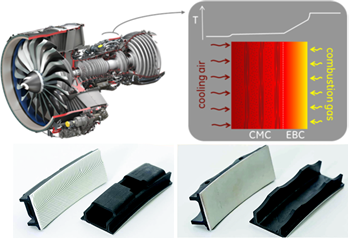

▲ <그림 8> 터빈 엔진에 적용되는 CMC 소재 및 EBC (자료: JOM, Vol. 66, No. 11, 2014, 2355-2359(상), Composite Materials, 251-296, 2019, https://doi.org/10.1007/978-3-030-28983-6_7(하))

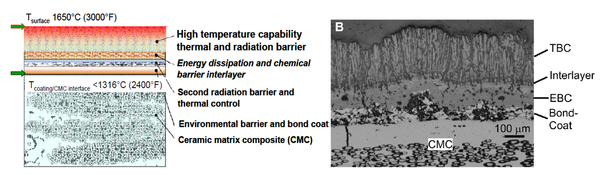

▲ <그림 8> 터빈 엔진에 적용되는 CMC 소재 및 EBC (자료: JOM, Vol. 66, No. 11, 2014, 2355-2359(상), Composite Materials, 251-296, 2019, https://doi.org/10.1007/978-3-030-28983-6_7(하))최근 산업의 발전과 함께 소재기술 또한 고온 영역으로 확장이 요구되면서 초고온 코팅기술은 단순한 초고온 열차단, 내열성뿐 아니라 외기로부터 공급되는 부식성 연료, 수분 등 화학적 열화에 견딜 수 있는 코팅이 요구되고 있다. 이를 위해 기존의 열차폐 코팅(TBC) 기술과 CMC 소재에 적용하기 위해 개발 중인 초고온 내화학 코팅(EBC) 기술을 복합화하여 ‘T/EBC’ 기술의 개발을 추진하고 있다. 이와 같이 초고온 내화학 코팅 구조는 환경적 차폐와 내열, 단열 성능 부가를 위한 열차폐 기능을 동시에 가질 것이 요구된다.

▲ <그림 9> T/EBC 복합구조 모식(左)과 코팅 단면 미세구조(右) (자료: NASA/TM.2008-215040(左), Scripta Materialia Volume 154, September 2018, pp.111-117(右))

▲ <그림 9> T/EBC 복합구조 모식(左)과 코팅 단면 미세구조(右) (자료: NASA/TM.2008-215040(左), Scripta Materialia Volume 154, September 2018, pp.111-117(右))