내열·내삭마 자랑 ‘세라믹’, 첨단시스템 고성능화 실현

국방·우주·E·수송 등 분야 기존 금속·고분자 소재 한계 초월 성능 구현

고온·고압·고속·고부식 극한 환경, 우수 열적·화학적 안전성·기계적 특성

■ 기술 정의 및 분류

초고온 세라믹(Ultra-High Temperature Ceramics, UHTC) 소재는 초고온 환경 혹은 초고온과 초고속이 동시에 구현되는 극한환경에서 기존 소재의 성능한계를 초월하는 내열 및 내삭마 특성을 갖는 세라믹 소재이다. 초고온 세라믹 소재의 적용을 통해 종래에는 불가능했던 내열성 및 내삭마성을 시스템에 부여함으로써 초고온 및 초고속 환경하에 노출되는 첨단 시스템의 고성능화를 실현하기 위한 핵심 소재기술이다. 초고온 세라믹 소재는 국방, 우주, 에너지, 수송 등 다양한 분야에서 기존의 체계가 달성하지 못하는 높은 온도 및 속도 환경에서 체계 성능을 구현할 수 있도록 한다.

국방 분야에서 초고온 세라믹의 중요성을 알려주는 예시로는 극초음속 미사일 개발과정이 알려져 있다(그림 1). 러시아는 마하 7 이상의 극초음속 순항 미사일인 지르콘 시스템 개발에 성공한 반면, 미국은 극초음속 미사일 체계의 개발에 지속적으로 실패하였으며 최근에야 마하 5급 극초음속 순항 미사일 실험에 성공한 것으로 알려져 있다. 미국의 극초음속 미사일 개발 실패의 원인 중 한 가지는 극한 환경에서 장시간 체계를 보호할 수 있는 내열/내삭마 소재를 개발하는 데 실패한 것으로 알려져 있다.

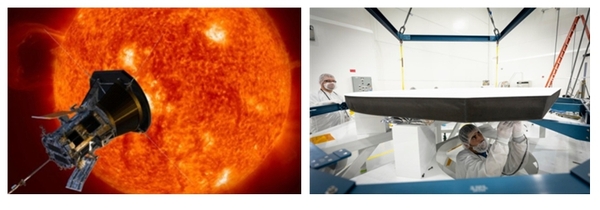

민간 분야에서 초고온용 세라믹스의 적용 예로는 2018년 미국항공우주국(NASA)에서 태양 탐사 프로젝트의 일환으로 개발된 탐사선 파커솔라프로브(Parker Solar Probe)가 알려져 있다(그림 2). 파커호는 탄소/탄화물계 복합재료 열보호 시스템을 장착하여 1,400℃ 이상의 고온인 태양 표면에 70만km 지점까지 접근하여 태양의 특성을 정밀하게 측정하였으며, 최근에는 지구에 그 데이터를 전송하고 있다.

▲ 세계 각국에서 개발 중인 극초음속 미사일 체계

▲ 세계 각국에서 개발 중인 극초음속 미사일 체계 ▲ 태양 탐사위성 파커호의 모식도(左)와 파커호를 태양열로부터 지켜주는 초고온용 세라믹스 열차단 시스템(右)

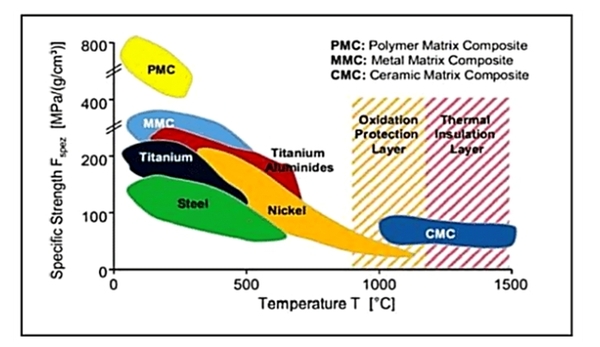

▲ 태양 탐사위성 파커호의 모식도(左)와 파커호를 태양열로부터 지켜주는 초고온용 세라믹스 열차단 시스템(右)초고온 세라믹 소재는 기존의 금속이나 고분자 소재가 적용될 수 없는 고온, 고속, 고압 및 고부식의 극한환경에서도 우수한 열적, 화학적 안정성 및 기계적 특성을 나타낸다. <그림 3>에 재료 비강도(materials specific strength)와 사용온도 간의 관계를 나타내었다.

금속계 소재는 사용온도가 최대 1,200℃ 정도로 제한되는 반면 세라믹 기반의 세라믹 섬유강화 복합재료의 경우 금속계 구조재료의 한계 온도에 근접한 1,000℃ 영역부터 1,500℃까지 우수한 재료 비강도 값을 나타냄을 알 수 있다.

▲ 다양한 소재의 온도 변화에 따른 비강도 변화

▲ 다양한 소재의 온도 변화에 따른 비강도 변화초고온용 세라믹은 초음속 비행체 선단부, 우주왕복선의 열보호 타일 및 방열판, 고온용 엔진 소재, 로켓의 엔진 챔버, 배기 원추(exhaust cone), 노즐, 우주반사경 및 그 구조물 등 상용 및 군용 항공기와 우주 로켓 등에 오랜 기간 적용되어 왔으며, 크게 질화물, 탄화물 및 붕화물계로 구분된다. 탄화규소를 포함한 비산화물계 내열 세라믹 소재의 연구는 1980~90년대에 활발히 이루어졌으며, 일본의 야지마 세이시(S. Yajima) 교수가 고내열성 탄화규소 섬유를 제조하여 적용한 세라믹 섬유강화 복합재료와 관련된 연구도 이 시기에 시작되었다.

2000년대 이후에는 2,000℃ 이상의 극한환경에서 적용 가능한 초고온 세라믹 관련 연구가 활발히 진행 중이다.

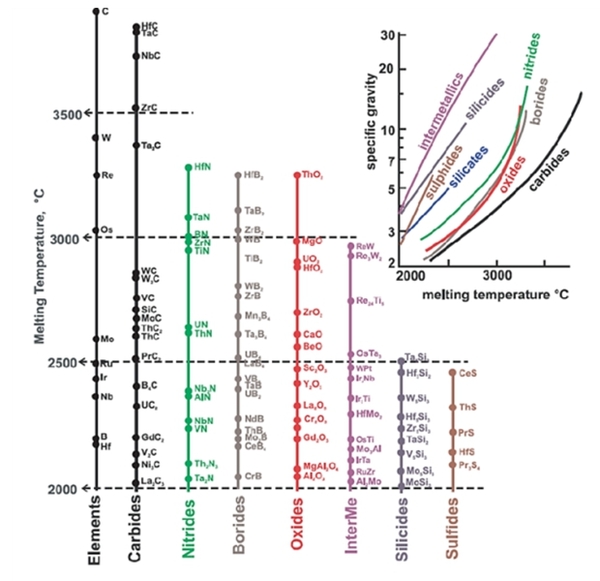

<그림 4>는 다양한 소재의 녹는점을 나타낸다. 단일상으로 가장 높은 녹는점을 갖는 소재들로는 탄소 및 텅스텐이 있고 탄화물 중 HfC 및 TaC는 4,000℃에 가까운 녹는점을 갖는다. 이외에 질화물, 붕화물, 산화물 등에서 가장 높은 녹는점을 갖는 소재들은 3,200~3,300℃ 범위를 나타낸다. 이들 중 초고온 세라믹으로써 활발한 연구가 진행 중인 소재들로는 ZrC, ZrB2, HfC, HfB2 등이 있다. 초고온용 세라믹 소재는 크게 탄화규소(SiC), 초고온 세라믹(UHTC) 및 이 두 종류의 소재를 기지상으로 사용하는 세라믹 섬유강화 복합재료(CMC) 등을 포함한다.

▲ 고융점 세라믹스의 녹는점

▲ 고융점 세라믹스의 녹는점(1) 탄화규소(Silicon Carbide, SiC)

탄화규소는 초고온 세라믹의 일원으로 포함되나 통상적인 초고온 세라믹에 비하여 상대적으로 저온 영역(1,000~1,500℃)에서 우수한 내산화 저항 특성과 상대적으로 낮은 열적 안정성(1,600℃ 이상에서 활성 산화(active oxidation)에 의한 분해)을 가지며, 이에 따라 주된 사용온도가 1,600℃ 이하인 점에서 아래 기술될 초고온 세라믹과 차이를 갖는다. 탄화규소는 상대적으로 저렴한 가격, 우수한 내열성, 비교적 낮은 밀도, 높은 강도 및 경도, 우수한 열전도도 특성 등을 바탕으로 반도체용 치구, 메카니칼 씰, 탄화규소 섬유, Cf/SiC 및 SiCf/SiC 섬유강화 복합재료 등에 활발히 적용되고 있다. 특히 최근 항공기용 가스터빈 엔진의 고온부 부품으로 적용이 확대되면서 새로운 신규시장이 빠르게 열리고 있다.

(2) 초고온 세라믹(Ultra-High Temperature Ceramics, UHTC)

2004년 미국의 국립과학재단(National Science Foundation)과 공군과학연구소(Air Force Office of Scientific Research)에서 ZrB2, ZrC, HfB2, HfC, HfN, SiC, Graphite 및 Y3Al5O12 등을 초고온 세라믹으로 구분하였으며, 이들은 산화물인 Y3Al5O12를 제외하고 녹는점이 3,000℃ 이상인 소재들로 적용온도 2,000℃ 이상을 목표로 하고 있다. 이들 소재 중 특히 지르코늄(Zr-) 및 하프늄(Hf-)계 소재들은 공통적으로 1,800℃ 이상에서 우수한 산화 저항성을 나타내며 2,000℃ 내외의 온도까지 우수한 기계적 특성을 유지한다. 그러나 높은 밀도, 낮은 파괴인성 및 열충격 저항성, 비싼 가격 등으로 광범위한 적용에 어려움을 겪고 있다.

(3) 세라믹 섬유강화 복합재료(Ceramic matrix composites, CMC)

세라믹 섬유강화 복합재료는 세라믹의 단점인 낮은 파괴인성, 열충격 저항성 및 신뢰성을 개선하기 위하여 탄소섬유 및 탄화규소 섬유 등 내열성 세라믹 섬유를 적용한 재료로 최근 Cf/SiC, SiCf/SiC, Cf/초고온 세라믹 및 산화물/산화물 복합체 개발을 위한 연구가 활발히 진행되고 있다.