▲ M3파트너스(주)는 금속 3D프린팅을 활용해 사출 냉각 시간을 줄이면서 품질도 향상시킬 수 있는 독자적인 금형 제작 토탈 솔루션 ‘EPCM’을 제공하고 있다.

▲ M3파트너스(주)는 금속 3D프린팅을 활용해 사출 냉각 시간을 줄이면서 품질도 향상시킬 수 있는 독자적인 금형 제작 토탈 솔루션 ‘EPCM’을 제공하고 있다.

오는 12월16일 시행되는 ‘뿌리산업법’ 개정안을 통해 새롭게 뿌리기술에 포함되는 3D프린팅이 기존 전통 뿌리기술(주조·금형·용접·소성가공·표면처리·열처리)에 접목돼 공정혁신을 돕는 솔루션으로 진화하고 있다. 뿌리산업에서 4차 산업혁명시대 도래에 따른 경량화·고강도 제품 신속 개발과 함께 인력 고령화, 주 52시간 근무제 정착 등으로 인한 공정혁신 요구가 커지고 있는 가운데 이를 뒷받침할 3D프린팅 소재와 기술도 나날이 발전하고 있어 상호 발전이 기대된다.

지난 10월13일부터 15일까지 일산 킨텍스에서 개최된 ‘인사이드 3D프린팅 컨퍼런스 & 엑스포’에서는 시제품 제작을 넘어 부품양산 공정에 적용이 확대되고 있는 3D프린팅 솔루션이 대거 출품됐다. 이번 전시회에서는 새로운 기술과 소재 개발로 이러한 흐름이 가속화되고 있음을 알리는 자리가 됐다.

3D프린팅은 실제 금형을 만들기 전 설계된 대상 부품의 형상을 사전에 검증하고, 설계의 문제점을 파악할 수 있는 이점이 있어 금형산업에서 효율적으로 사용되고 있다.

특히 사출금형 개발 분야에서 제품의 생산성 향상과 변형을 최소화시키기 위해 효율적인 냉각을 돕는 형상적응형 냉각채널(Conformal Cooling Channel)을 가진 금형 개발이 한창이다. 형상적응형 냉각채널 금형은 플라스틱 사출금형에서 냉각 시간을 30~50% 줄일 수 있고 열변형을 최소화할 수 있는 효과가 있다.

기존 절삭가공을 통한 사출성형 금형의 경우 냉각 채널 형상이 직선 형태이기 때문에 사출품의 균일한 냉각이 불가능하다. 반면 3D프린팅은 금형 내부의 복잡한 입체 형태의 냉각채널 구현이 가능해 금형 표면을 따라 냉각수 흐름을 균일하게 제어하여 냉각효율을 향상시킬 수 있다.

3D프린팅 토털 솔루션기업 M3파트너스(주)(舊 파트너스랩)는 금속 3D프린팅을 활용해 사출 냉각 시간을 줄이면서 품질도 향상시킬 수 있는 독자적인 금형 제작 토탈 솔루션 ‘EPCM(Express 3D Metal Printed Cooling-Channel Mold)’을 선보였다. 회사의 EPCM 금형은 최적의 열전달이 가능한 형상적응형 냉각채널 금형을 3D프린팅으로 자유롭게 구현할 수 있으며, 코어 교환도 모듈화를 통해 시간과 비용을 절감했다.

이를 통해 고객사는 제조업 트렌드인 다품종 소량 생산, 납기 단축 등에 빠르게 대응할 수 있으며 양산 금형 제작 전 품질 테스트도 가능하다. M3파트너스는 최근 금형 설계·해석·제작에서 사출까지 전 공정을 처리할 수 있는 인프라 구축을 완료했으며 양산성 향상을 위해 금속 3D프린터를 올해말 추가 도입할 계획이다.

3D프린팅은 목형·금형이 필요 없는 주조공정 혁신 등에 활발히 활용되고 있다. 철도·선박·내륙발전용 중속 엔진 부품 전문기업 삼영기계는 직경 225mm 엔진에 들어가는 피스톤을 DfAM(적층제조특화설계)의 일종인 일체화 설계 기술을 개발해 주조 중자 개수를 단 한 개로 줄이고 자사가 보유한 바인더젯(BJ) 샌드 3D프린터 ‘BR-S900’로 제작했다. 전문인력에 의존해 작업시간이 긴 중자 제작 및 합형 작업이 생략됨에 따라 분할면 핀이 없어 후처리가 간소화됐으며 기존 목·금형 제작 대비 공정시간은 40% 줄었고 소재원가도 28% 절감했다.

이번 전시회에서 삼영기계는 새로 개발한 BJ 샌드 3D프린터 ‘BR-S1100’을 선보였다. 기존 장비대비 출력 사이즈를 키운 것으로 회사는 3D프린터 판매는 물론 엔진 피스톤, 헤드 등에 적용해 주조 공정 혁신을 추진 중이다.

▲ 헵시바(주)는 미국 에센티움(Essentium)社의 고속·고성능 양산용 FDM 3D프린터로 생산한 사출 금형, 블로우 금형 등을 전시했다.

▲ 헵시바(주)는 미국 에센티움(Essentium)社의 고속·고성능 양산용 FDM 3D프린터로 생산한 사출 금형, 블로우 금형 등을 전시했다.

■다품종 소량 생산 최적화 간이금형

다품종 소량 생산이 확대됨에 따라 비싼 금속 사출금형 대신 가격이 저렴한 폴리머 사출금형을 사용해 100개 내외의 소형 부품을 생산하는 수요가 늘고 있다. 3D프린팅으로 간이금형을 제작하면 무엇보다 설계단계에서 계획한 PP, PC, PA, PE, PS, Rubber 등과 같은 다양한 소재를 사용할 수 있고 높은 정밀도와 원하는 기계적 특성을 지닌 결과물을 빠르고 정확히 생산할 수 있다는 장점이 있다.

또한 제작비도 크게 절감되는데 사출금형으로 100여개의 하우징 부품을 생산할 시 3D프린팅으로 직접 출력하는 것보다 비용이 절반에 불과하다.

폴리머 사출금형이 활성화 되려면 고열을 견딜 수 있는 소재가 필요하고 깨지는 문제를 방지하기 위해 표면도 매끄러워야 한다. 이번 전시회에서 헵시바(주)는 자사가 국내에 유통 중인 미국 에센티움(Essentium)社의 고속·고성능 양산용 FDM 3D프린터 ‘HSE’와 사출금형 제작에 특화된 필라멘트 소재를 선보였다.

에센티움이 선보인 ‘PA-CF’ 필라멘트는 나일론에 탄소섬유를 첨가한 것으로 내구성이 향상돼 100개 이상의 부품을 사출할 수 있는 금형을 제작할 수 있다. 또한 무게도 가벼운데다 제작시간도 기존 FDM 3D프린터 대비 4.3배 이상 빠른 것이 특징이다. 이밖에도 회사는 블로우 금형을 제작할 수 있는 ‘HTN-CF25’ 필라멘트도 선보여 참관객들로부터 주목을 받았다.

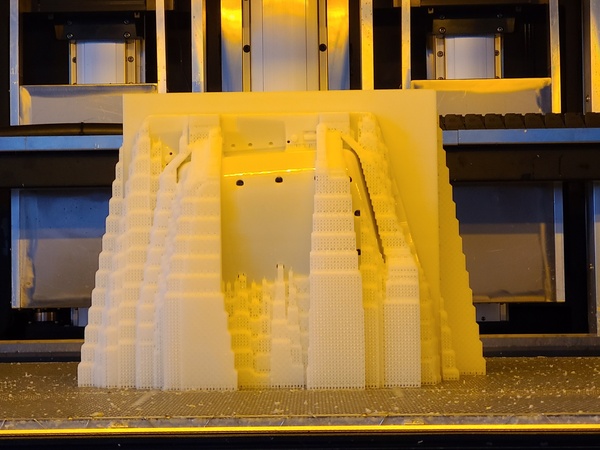

3D프린팅 장비 및 서비스 공급기업 링크솔루션은 자사가 개발한 SLA 방식 3D프린터로 출력한 간이금형을 전시했다. SLA 3D프린터는 중대형 간이금형을 빠르게 만들 수 있고 별도의 후처리 없이도 표면이 매끄럽다는 장점이 있다. 링크솔루션은 과학기술정보통신부가 지원하는 ‘2020년 3D프린팅 제조혁신 실증지원 사업’의 주관기업으로 선정돼 현재 덕양산업, 한국생산기술연구원 시흥3D프린팅제조혁신센터와 SLA 3D프린팅을 활용한 자동차 도어트림 부품 금형코어 양산을 추진 중이다.

최종 목표는 한개의 금형으로 500개의 부품을 출력하는 것으로 이를 위해 링크솔루션은 삼양사와 협력을 통해 3D프린팅 소재로 사용되는 광경화수지의 실리카 함량을 늘려 내열성을 극대화하고 있다.

▲ 링크솔루션이 SLA 3D프린터로 출력한 자동차 중형 부품 금형(420x380x100)

▲ 링크솔루션이 SLA 3D프린터로 출력한 자동차 중형 부품 금형(420x380x100)

3D프린팅용 광경화수지 전문기업 그래피는 3D프린터로 직접 투명교정장치를 만들 수 있는 신소재 ‘테라 하츠(Tera Harz®)’를 산업용에도 적용을 확대하고 있다. 테라 하츠는 사람이 무는 힘을 견뎌야 하기 때문에 슈퍼 엔지니어링급으로 개발됐으며 내열성, 내구성, 연신율이 높아 실제 자동차 부품 생산과 간이금형 제작도 가능하다. 벤처캐피탈로부터 150억원의 투자를 유치해 화제가 된 바 있는 그래피는 바이오 메디컬 소재·서비스 전문기업으로 자리매김하기 위해 내년 코스닥에 상장할 계획이며 산업용 소재 시장에도 적극 진출한다는 계획이다.

세계적인 3D프린팅 솔루션 기업 스트라타시스와 공식대리점 프로토텍은 빠른 시제품제작 또는 소규모 제품생산에 필요한 간이금형 출력 솔루션을 선보였다. 스트라타시스의 폴리젯 방식 3D프린터 ‘Connex 500’를 통해 ABS 소재로 사출에 필요한 정밀한 폴리며 금형을 값싸고 빠르게 제작할 수 있다.

실제로 독일 소형 정밀 사출 성형기 전문기업 Dr.Boy社는 자사의 사출성형기에 스트라타시스가 출력한 간이금형으로 제품을 생산하고 있다. 스트라타시스는 시제품을 넘어 PET병이나 기타 플라스틱 부품 제작에 필요한 거푸집을 출력해 사용하는 소프트 몰드 기술을 강화하고 있다.

정밀 주조 혁신을 이끄는 3D프린팅 솔루션도 소개됐다. 세계적인 3D프린팅 솔루션 기업 3D시스템즈의 공식대리점인 씨이피테크(CEP TECH)는 인베스트먼트 주조 공정에 사용가능한 왁스 패턴 제작용 3D프린터인 ‘프로젯(ProJet) MJP(MultiJet Printing) 2500IC’ 등을 선보였다.

복잡한 형상이나 가공이 힘든 합금 제품을 만들기에 좋은데 기존엔 왁스 패턴을 만드는데 있어 사출에 필요한 금형이 필요했지만 3D시스템즈의 ‘프로젯 MJP 2500IC’을 통해 어떠한 모양이라도 빠르게 생산이 가능하다. 특히 디지털로 수백개의 패턴을 단 시간내에 확보·수정할 수 있기 때문에 시간과 비용을 크게 절감하면서 부품의 구조 최적화, 경량화 등을 통한 고부가화가 가능하다.

▲ 3D프린팅용 광경화수지 전문기업 그래피는 덴탈, 의료, 산업 등 부품을 3D프린팅 할 수 있는 광경화수지 ‘테라 하츠(Tera Harz®)’를 전시했다.

▲ 3D프린팅용 광경화수지 전문기업 그래피는 덴탈, 의료, 산업 등 부품을 3D프린팅 할 수 있는 광경화수지 ‘테라 하츠(Tera Harz®)’를 전시했다.