▲ M3파트너스(주)는 금속 3D프린터와 사출 설비를 갖추고 형상적응형 냉각채널을 적용한 금형 제작 서비스를 제공하고 있다.

▲ M3파트너스(주)는 금속 3D프린터와 사출 설비를 갖추고 형상적응형 냉각채널을 적용한 금형 제작 서비스를 제공하고 있다.

3D프린팅 토털 솔루션기업 M3파트너스(주)(舊 파트너스랩)가 금속 3D프린팅을 활용해 사출 냉각 시간을 줄이면서 품질도 향상시킬 수 있는 최적의 금형 제작 서비스를 본격적으로 시작한다. 최적화 설계, 부분 적층, 양산 장비 도입 등을 통해 제작 비용도 낮춰 금속 3D프린팅을 통한 부품 양산 활성화가 기대되고 있다.

3D프린팅 및 금형·사출사업을 영위하고 있는 M3파트너스(엠쓰리파트너스)는 최근 금형 설계·해석을 통한 형상적응형 냉각채널을 적용한 금형 제작에서 사출까지 전 공정을 처리할 수 있는 인프라 구축을 완료했다고 밝혔다.

M3파트너스는 이번에 ‘EPCM(Express 3D Metal Printed Cooling-Channel Mold)’라는 자사의 독자적인 금형 제작 토탈 솔루션을 선보였다. EPCM은 금속 3D프린팅 기술을 활용한 금형 제작 방식으로 금형 형상에 최적화된 냉각채널 설계가 가능하다.

전체 사출 공정 시간의 절반 이상은 사출 냉각 시간이 차지하고 있으며 사출 제품의 온도편차로 제품 품질이 저하될 수 있기 때문에 효율적인 금형 냉각 방법은 생산성과 직결된다. 기존 절삭가공을 통한 사출성형 금형의 경우 냉각 채널 형상이 직선 형태이기 때문에 사출품의 균일한 냉각이 불가능하다. 반면 3D프린팅은 금형 내부의 복잡한 입체 형태의 냉각채널 구현이 가능해 금형 표면을 따라 냉각수 흐름을 균일하게 제어하여 냉각효율을 향상시킬 수 있다.

실제로 형상적응형 냉각채널 금형은 플라스틱 사출금형에서 냉각 시간을 30~50% 줄일 수 있고 열변형을 최소화할 수 있어 기존 금형 대비 품질과 생산성이 크게 향상되는 효과가 있는 것으로 알려지고 있다.

이에 해외에서는 선진국을 중심으로 형상적응형 냉각채널 금형에 대한 연구가 활발하고 사출금형, 다이캐스팅 금형에 널리 적용돼 상당한 효과를 보고 있으나 국내의 경우 제조업계에서 아직 3D프린팅 기술에 대한 인식이 낮고, 기존 절삭가공 방식 대비 제작비용이 비싸다는 이유로 중소기업들이 적극적으로 활용하지 못하고 있는 실정이다.

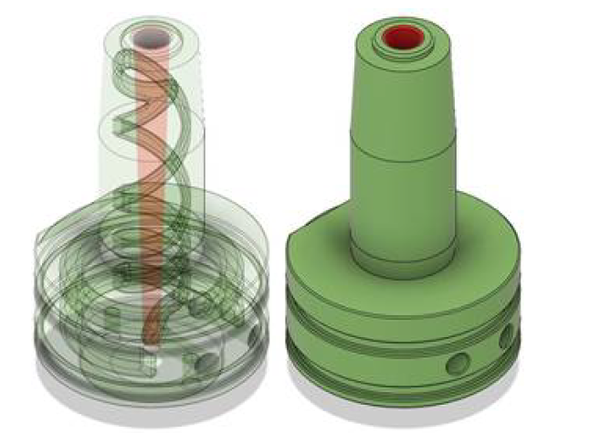

▲ M3파트너스는 기존 금형에서 적용하기 어려웠던 형상적응형 냉각채널을 적용한 게이트부시를 공급하고 있다.

▲ M3파트너스는 기존 금형에서 적용하기 어려웠던 형상적응형 냉각채널을 적용한 게이트부시를 공급하고 있다.

M3파트너스의 EPCM 금형은 사출물의 형상이 복잡해 전통적인 금형 제작 방법으로는 해결이 어려운 제품에 그 효과가 탁월함을 이미 국내 자동차 기업과 협업을 통해 확인됐다.

특히 가장 큰 관건인 제작 비용 절감을 위해 M3파트너스는 구조적으로 불필요한 부분은 빠르게 적층하고 중요부위는 더 정교하게 적층하는 다중 파라메터 기법, 기존 가공품 위에 적층하는 RPC(Reference Point Calibration)공법 등 금형 형상에 최적화된 적층 공법을 적용했다.

또한 M3파트너스는 금형 제작 생산성 향상을 위해 양산에 최적화된 독일 EOS社의 금속 3D프린터 ‘M300-4’를 올해 말에 추가 도입할 계획이다. 회사는 현재 EOS의 금속 3D프린터 ‘M290’ 3대와 DMG MORI社의 하이브리드 DED 장비 ‘Lasertec 65 3D Hybrid’ 1대를 보유하고 있다. 새롭게 구축되는 ‘M300-4’는 EOS M290 수준의 높은 품질과 4개의 레이저를 통한 빠른 생산이 장점인 장비로 금형 제작 생산성이 한차원 높아질 것으로 기대되고 있다.

이밖에도 회사는 금형강으로 사용되고 있는 EOS 마레이징 강(Maraging Steel)의 적층공정(Parameters) 최적화를 통해 더 빠른 적층과 더 낮은 기공율을 가진 적층 조건을 개발했고, 앞으로도 더 많은 적층 공정 개발과 다양한 금형강 소재의 적용을 추진할 계획이다.

M3파트너스는 3D프린팅 기반 금형 전문기업으로 도약하고자 설계 능력 향상과 연구개발도 적극 추진 중이다. 최적화된 금형 설계 및 해석을 위해 지멘스(SIEMENS)社의 설계 프로그램인 NX와 구조해석용 SIMCENTER, 사출성형해석, 냉각해석 및 냉각채널 자동화 설계를 위한 Moldex3D를 도입했고, 금형가공 및 사출 관련 초정밀 3축, 5축 가공설비와 성형연삭 및 평면연삭기, CNC방전가공기, 사출기(50톤·100톤·200톤) 등을 갖추고 있다.

또한 기존 금형에서 적용하기 어려웠던 형상적응형 냉각채널(Conformal Cooling Channel)을 적용한 금형 코어와 스프루부시(게이트부시)의 성능과 효과에 대해 다양한 실체적 검증을 진행 중이다. 스프루부시와 사출금형 코어는 이미 국내 여러 기업에 공급되고 있다.

이밖에도 M3파트너스는 6대의 중형급 SLA 방식 3D프린터와 1대의 EOS P396 폴리머 장비를 보유하고 있으며 다양한 후처리 공법을 통해 고품질 출력 서비스도 제공 중이다.

M3파트너스 관계자는 “3D프린팅은 시제품 제작을 시작으로 최근에는 다품종 소량 생산에 적용되고 있으며 향후에는 금형·사출 등과 융합해 대량 생산이 가능한 기술로 발전할 것으로 전망되고 있다”며 “M3파트너스는 그간 축적해온 3D프린팅과 금형·사출사업 경험을 바탕으로 국내 뿌리기업들의 제조혁신을 도울 수 있는 토털 솔루션을 선도적으로 제공하는데 노력하겠다”고 밝혔다.

M3파트너스는 오는 10월13일부터 일산 킨텍스에서 개최되는 ‘인사이드 3D프린팅’ 전시회에 형상적응형 냉각채널을 적용한 사출품을 직접 선보일 예정이다.

한편 M3파트너스(www.m3pn.com)는 지난 5월 기존 파트너스랩(주)에서 회사명을 변경하고 3D프린팅 기반 금형전문기업으로 새롭게 출발했다. 기존 EOS 3D프린터 대리점은 신규법인인 파트너스랩(주)이 운용한다.

▲ M3파트너스는 생산성 향상을 위해 EOS社의 금속 3D프린터 ‘M300-4’를 올해 말에 추가 도입한다.

▲ M3파트너스는 생산성 향상을 위해 EOS社의 금속 3D프린터 ‘M300-4’를 올해 말에 추가 도입한다.