▲ 항공우주산학융합원 항공산업장비센터 적층제조랩에 구축된 EBM 방식 금속 3D프린터 ‘Spectra H’

▲ 항공우주산학융합원 항공산업장비센터 적층제조랩에 구축된 EBM 방식 금속 3D프린터 ‘Spectra H’

항공우주산학융합원(舊 인천산학융합원)이 항공우주 부품 양산이 가능한 대형 EBM(Electron Beam Melting) 방식 금속 3D프린터를 구축하고 기업 지원 및 전문인력양성에 나선다.

사단법인 항공우주산학융합원(원장 유창경)은 GE Additive社의 EBM 방식 금속 3D프린터 ‘Spectra H’를 최근 구축했다고 밝혔다. 국내에도 한국생산기술연구원 강원본부, 메디쎄이 등이 EBM 방식 3D프린터를 운용하고 있는데 이번처럼 양산을 위한 규격이 갖추어진 장비가 도입된 것은 이번이 처음이다.

금속 분말을 소결해 적층하는 PBF(Powder Bed Fusion) 방식 금속 3D프린터의 경우 소결 과정에서 레이저 또는 전자빔을 사용한다. 전자빔을 사용하는 EBM 방식 3D프린터는 고출력 전자빔을 사용하기 때문에 장비 가격이 비싸지만 적층 시 분말이 함께 소결되기 때문에 잔류응력이 거의 발생하지 않고 생산 후 별도의 열처리가 거의 필요하지 않다는 장점이 있다. 이에 해외에서는 항공기 엔진 부품 등 고부가 부품 생산에 EBM 3D프린터를 활용하고 있다. ‘Spectra H’는 6,000W의 고출력 전자빔을 사용하는 만큼 제품 생산 속도가 빠르고, 내부 생산온도는 1,000℃까지 올라가며, 진공 챔버를 활용해 생산 환경의 안정성도 높였다. 최대 250mmX430mm(Φ X H)까지 제작 가능한 생산 규격을 가지고 있어 부피가 큰 제품을 생산하거나 작은 부품을 여러 층으로 쌓아 대량으로 양산이 가능하다. 소재는 타이타늄 합금, 타이타늄 알루미나이드(Ti-Al), 인코넬 등 활용이 가능하다.

항공우주산학융합원은 해당 장비를 기반으로 다양한 기업의 시제품 제작 및 양산 서비스, 전문인력양성에 활용할 예정이다. 또한 인천지역 소재·부품 기업의 신산업분야 진출 지원을 위한 사업과 함께 항공우주산업을 포함한 다양한 분야의 금속적층제조를 확산하는데도 활용할 계획이다.

해당 장비를 운용하는 항공우주산학융합원의 한 연구원은 “그간 레이저 방식의 금속 3D프린터로 생산해보지 못했던 다양한 방식을 적용할 수 있는 것이 상당히 큰 매력으로 특히 힘을 많이 받는 구조 부품 생산에 많이 활용될 것”이라며 “리트로핏(Retrofit) 진행을 통해 제품 생산규격을 지름 350mm까지 확장할 예정”이라고 밝혔다.

항공우주산학융합원 유창경 원장은 “단순 연구 및 실험용 장비가 아닌, 양산 가능한 규격의 장비 도입은 인천 지역은 물론 우리나라 금속적층제조 업계 발전에 큰 이바지를 할 수 있을 것으로 생각한다”며 “특히 생산할 수 있는 규격이 상당히 큰 편이라 그동안 도전하지 못했던 다양한 항공우주부품의 금속적층제조 방식 도입을 진행함으로써 항공우주산업 발전에도 큰 도움이 될 것”이라고 말했다.

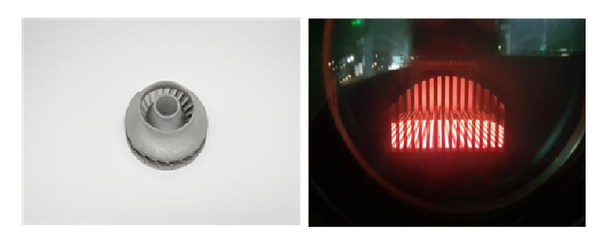

▲ ‘Spectra H’로 생산한 부품 형상(左)과 제품을 생산 중인 장비 내부 모습

▲ ‘Spectra H’로 생산한 부품 형상(左)과 제품을 생산 중인 장비 내부 모습