방사능 대응 소재 정부 지원 必

■ 연구개발 동향-중성자 흡수 알루미늄 복합소재

1) 국내 동향

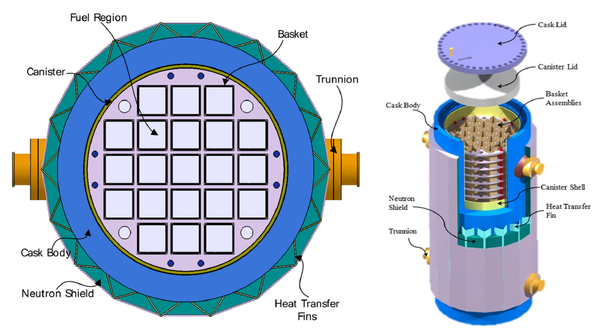

국내 사용후핵연료 운반용기는 조사후시험용 사용후핵연료를 운반하기 위해 1985년부터 개발하기 시작하였다. 원자력연구원에서는 가압수형 원자로(PWR)의 사용후핵연료 1다발 및 4다발을 운반할 수 있는 KSC-1 및 KSC-4 운반용기를 개발하였고, 한수원(주)에서는 12다발 및 18다발의 사용후핵연료를 운반할 수 있는 KN-12 및 KN-18 운반용기를 개발하였다. 현재 한국원자력환경공단에서는 21다발의 사용후핵연료(WH/CE 겸용)를 운반할 수 있는 KORAD-21 운반용기를 개발하여 인허가 신청을 완료한 상태이다.

하지만 중성자 흡수 소재는 전량 수입하여 사용하였으며, 국내에서는 알루미늄 복합소재에 대한 기초연구를 대학과 연구소에서 주로 진행하고 있다. 한국원자력연구원에서는 소결 및 HIP 공정을 이용하여 표면에 알루미늄(Al)층을 형성시킨 탄화붕소-알루미늄(B4C-Al) 복합소재를 제조하고 탄화붕소(boron carbide, B4C) 함량 및 복합소재의 두께에 따른 중성자 흡수능을 측정하였다.

재료연구소에는 현재 주조공정 및 열간압연공정 기반으로 사용후핵연료 수송·저장 용기용 중성자 흡수 B4C-Al 복합소재 판재를 개발하는 연구를 진행하고 있다. 또한, 최근 한국과학기술원에서는 중성자 흡수능이 우수한 가돌리늄을 포함한 가돌리늄 산화물(Gd2O3)을 강화재로 사용한 알루미늄 복합소재에 대한 기초연구를 진행하였으며, 이론적인 중성자 흡수능을 평가하였다.

2) 해외 동향

보랄(Boral)은 미국 AAR Brooks and Perkins사의 특허 제품으로 1100계열 알루미늄합금 모재에 60∼200mesh, 30∼40중량%의 B4C를 배합한 분말을 샌드위치 형태로 하여 압연한 재료로, Talon Composites, Metamic LLC사 등에서도 판매를 하였다. 하지만 인장강도가 40MPa 정도로 낮을 뿐만 아니라, 신장률도 1% 정도로 낮고 성형가공이 곤란하기 때문에 구조재로서는 이용되고 있지 않다. 1100계열 알루미늄합금은 우수한 인장강도 특성을 갖는 가벼운 금속으로 방사선이나 대기 방출 시 표면에 형성되는 산화막에 의해 부식 저항을 갖는 소재지만, 가공성의 문제로 인해 사용이 제한적이며 점차 이용이 줄어드는 추세이다.

보라플렉스(Boraflex)는 미국 비스코(BISCO) 사에서 개발된 제품으로서 실리콘 고분자 유기화합물과 B4C의 복합재(polydimethylsiloxane 25% + B4C 50% + SiO2 25%)로서 실리콘 화합물보다 내방사성이 양호한 것으로 알려져 있다. 그러나 중성자 조사에 의한 기체 발생으로 밀봉용 판에 배기구를 사용토록 권고하고 있으며, 저장랙 이용 시 감마선 조사에 의해 이산화규소(SiO2)가 용해되어 습식저장용 수조 내 SiO2 농도가 증가하는 문제를 야기하여 현재는 공급이 중단된 상황이다.

최근에는 금속복합소재 형태인 메타믹(METAMIC), 보텍(BORTEC) 등이 주로 사용되고 있으며 3M사는 농축 붕소(10B)를 이용하여 소량의 붕소 첨가로 중성자 흡수효율을 높인 붕소 함유 알루미늄(Borated Aluminum)제품을 개발하여 판매하고 있다.

일본의 경우, 일본경금속(Nippon Light Metal Holdings)사가 자회사인 ACT(Nikkeikin Aluminium Core Technology Co., Ltd.), NLM(Nippon Light Metal Co., Ltd.) 등을 통하여 맥서스(MAXUS)라는 제품명으로 중성자흡수 B4C-Al 복합소재를 판매하고 있다. 중심부는 최대 40wt% B4C-A1070 복합소재로 되어 있고 표면부는 A5052층으로 구성되어 있어 중성자와 반응 시 발생하는 가스에 의한 B4C 입자의 탈락을 방지할 수 있고 우수한 내식성을 가지고 있다. 하지만 압연한 알루미늄 판재로 케이스를 만들고 가스 아토마이즈(gas atomize) 설비로 만든 알루미늄 분말과 B4C를 혼합한 후 알루미늄 케이스에 장입하고 압출한 알루미늄 프레임으로 외곽부를 용접한 후 열간-압연하는 공정으로 제조하고 있어 제조공정이 복잡하다는 단점이 있다.

한편 미쓰비시 중공업(Mitsubishi Heavy Industries)에서는 고강도 붕소 첨가 알루미늄 합금을 개발하여 판매하고 있는데 붕소 함량은 3wt% 내외이며 250oC에서 100MPa 이상의 강도를 가진다고 보고하였다. 세라딘(Ceradyne) 캐나다 지사의 경우 BORAL 및 BORTEC(ISO9001 및 NQA-1)제품을 판매하고 있으며 붕소가 함유된 금속 형태의 BorAluminum 제품도 판매하고 있다.

■ 국내외 선도기관

국내에서는 한국원자력연구원(KAERI), 재료연구소(KIMS), 한국과학기술원(KAIST)에서 중성자 흡수 알루미늄 복합소재 개발 및 특성평가에 대한 연구를 진행하였다. 국외의 경우 최근 중국에서 B4C-Al 복합소재에 대한 연구가 활발히 진행 중이며 하얼빈공업대학교(Harbin Institute of Technology)에서 분말야금 공정을 이용하여 15vol% B4C-Al 복합소재를 제조하고 1vol%의 Gd를 첨가한 결과 30vol% B4C-Al 복합소재와 유사한 중성자 흡수능을 나타낸다고 보고하였다.

미국 플로리다국제대학교(Florida International University)에서는 분말야금 공정으로 질화붕소나노튜브(boron nitride nanotube, BNNT)가 강화된 알루미늄 복합소재를 제조하고 기계적 물성을 평가하였다.

중성자 흡수능을 평가한 결과는 보고하지 않았으나 BNNT 역시 중성자를 흡수하는 소재이기 때문에 중성자 흡수소재로 적용이 가능할 것으로 판단된다.

소재개발에서 설계 제작까지 전주기 국산화

원자력 산업 및 군사·의료기기·우주 등 확산

■ 산업 및 시장 국내 동향

1) 시장규모 및 전망

우리나라에는 24개의 원자력 발전소가 있으며 4개의 원전이 추가 건설될 예정으로 원자력에 대한 수요는 2030년 59%까지 성장할 것으로 기대된다. 하지만 대부분의 국내 사용후핵연료는 원자력발전소 내 습식 임시저장시설에 저장되어 있다. 수십 년간 운영되어온 각 원자력발전소 내 임시저장시설은 2019년부터 포화가 예상되고, 이에 따라 건식저장용기 및 습식저장시설 시장은 꾸준히 성장할 것으로 예상된다.

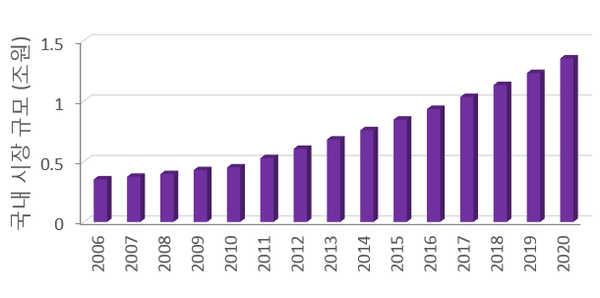

2006년에서 2012년까지 누적 사용후핵연료 건식용기 수요는 327개에서 468개로 연평균 증감률 6.2%로 성장하였고, 시장의 누적 규모 역시 3,200억 원에서 5,500억 원으로 연평균 증감률 9.4%로 성장하였다. 앞으로 2020년에는 1조 3천억 원으로 시장이 증가할 것으로 기대된다. 건식저장 시장뿐만 아니라 포화가 예상되는 습식저장조 확충을 위한 소재 시장 및 이송용기 시장을 고려할 때 사용후핵연료 저장을 위한 중성자 흡수용 소재 시장은 급속히 늘어날 것으로 예상된다.

■ 산업 및 시장 해외 동향

1) 시장규모 및 전망

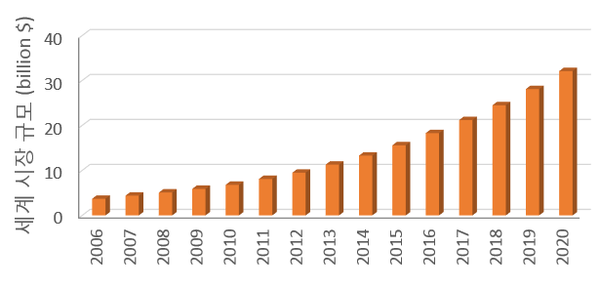

2006년과 2012년 사이의 과거 기간 동안, 건식저장용기 세계 시장의 누적 가치는 37억 달러(44조 원)에서 연평균증가율(Average Annual Growth Rate, AAGR)은 16.95%씩 증가하여 95억 달러(114조 원) 규모로 성장하였고 2013년과 2020년 사이의 예측 기간에 건식저장용기의 전 세계 누적 시장가치는 113억 달러(136조 원)에서 321억 달러(384조 원)로 증가할 것으로 예상된다.

2020년 사용후핵연료 건식저장고의 세계 시장규모는 80억 달러로 추정되며, 이 중 약 80%가 금속용기로서 다양한 성능의 구조 및 기능소재가 요구되고 있다. 2012년 세계 각국의 원전에서 배출된 사용후핵연료는 연간 약 65,000다발이며, 2020년 75,000다발에 이를 것으로 예상된다. 따라서 2012년 사용후핵연료 건식저장에 드는 캐스크(cask)는 690기로 시장규모는 약 4.7조 원으로 예상되며, 2020년 8.5조 원으로 성장할 것으로 추정하고 있다. 캐스크 타입별 시장점유율은 아시아 및 유럽의 경우 금속 캐스크(metal cask) 95%, 콘크리트(concrete cask) 5%, 미국은 금속 캐스크 45%, 콘크리트 캐스크 55%이다. 사용후핵연료 저장수요의 경우 연간 약 1,500억 원, 사용후핵연료 수송수요는 연간 700억 원 규모로, 연간 전체 2,200억 규모의 시장을 유지할 전망이며, 사용후핵연료 중간저장시설의 수명을 2016년 이후 50년으로 가정한다면 약 11조 원의 신규 시장수요가 형성될 것으로 예상되고 있다.

2) 기업 현황

미국의 경우 현재 세계 최대 저장용 캐스크 시장이 형성되어 있고, 아레바 티엔(AREVA TN, a division of Orano), 홀텍 인터내셔널(Holtec International), 엔에이씨 인터내셔널(NAC International) 등 설계 전문회사 및 에이치엠디(HMD, Holtec Manufacturing Division), 피씨씨(PCC, Precision Custom Components), 레이너(RANOR) 등 제작 전문회사, 그리고 유럽 및 일본 업체의 경쟁이 매우 치열한 상황이다. 유럽은 독일, 스위스, 벨기에 등에 임시저장시설이 많고 향후 지속해서 캐스크를 발주할 예정이며, GNS, AREVA Inc., BNFL(British Nuclear Fuels Ltd.) 등의 설계 전문회사와 ENSA(스페인원자력기기공사), 스코다 프라하(Skoda Praha) 등의 전문 제작회사가 독점적으로 공급하고 있다. 일본은 미쓰비시 중공업, 히타치 조선(Hitachi Zosen), 고베제강(Kobe Steel), OCL(OCL Corp.) 등의 전문 업체에서 다양한 수송·저장용기를 개발하여 제작하고 있으며, 러시아는 국제 건식저장 프로젝트를 구상 중이며 일본 업체와 주도적으로 추진 중이다.

■ 국내외 선도기업

사용후핵연료 저장용 랙(rack) 및 수송기기용 소재로서, 중성자 흡수능을 가지는 합금원소 B를 1wt% 이상 활용한 고농도 붕소 함유 스테인리스강이 유럽에서 사용되고 있다. 세계 최대 철강회사인 아르셀로미탈(ArcelorMittal)을 포함해 특수강 전문업체인 일본제철(Nippon Steel Corp.), 미국 ATI(Allegheny Technologies Inc.), Carpenter(Carpenter Technology Corp.), 그리고 유럽 오토쿰푸(Outokumpu)사 등에서 고농도 붕소 첨가 오스테나이트계 스테인리스강 합금 개발 및 상용화가 진행 중이다. 또한, 최근에는 중성자 흡수능 향상과 경량화 추세에 따라 알루미늄 복합재와 응용기술이 개발되고 있다. 특히 고순도·고체적률의 서브마이크론 크기 이하의 미세 붕소 및 화합물을 함유하면서 기타 구조적 특성을 가지는 금속복합재료 개발을 활발히 진행 중이다. 중성자 흡수용 알루미늄 복합재의 경우, 우수한 내식성으로 인해 미국에서는 이미 1950년대에 단순 혼합된 알루미늄과 B4C 입자를 알루미늄 판재사이에 넣어 열간 압연한 Boral을 개발하였으나, 붕소 화합물의 불균일한 분포와 수분 침투로 인한 수소 발생의 문제로 최근 미국(Holtech International), 캐나다(Ceradyne), 일본(Nippon Light Metal)에서는 금속복합재 개념의 소재인 METAMIC, BORTEC, MAXUS 등이 개발되어 중성자 흡수소재로 적용이 확대되고 있다. 국내의 경우, 두산중공업이 사용후핵연료 저장용기(cask) 설계 및 제작 기술을 보유하고 있으나 중성자 흡수소재를 제조하는 기업은 전무한 실정으로 전량 수입하여 사용하고 있다.

■ 미래의 연구방향

1) 원자력 안전 소재

전술한 바와 같이 후쿠시마 원전 사태와 국내 원자력 발전소 밀집 지역의 지진 위험으로 인하여 원자력 발전에 대한 관심이 높아지고 있다. 사용후핵연료 수송·저장 용기(Dual purpose cask; DPC)는 프랑스, 미국, 일본 등 원자력 강국들이 용기 설계 및 제작, 소재 수급 등 전주기 생태계를 장악하고 있다. 국내는 중공업체가 OEM(주문자 상표 부착 생산) 방식의 제작에 참여하고 있는 상황으로, 향후 국내 고유의 용기 제작을 위한 해외 의존 소재의 국산화와 개발 소재에 대한 인증 획득이 시급히 요구된다.

DPC 용기는 안전성(임계, 차폐, 열 방출, 밀봉)과 외부 환경으로부터의 구조적 강건성이 필수적으로 요구된다. 이에 따라 방사선을 차폐하고 안전성을 확보하기 위한 중성자 흡수·차폐용 복합재료가 널리 사용되고 있으며, 기지 금속인 알루미늄이나 스테인리스강에 붕소와 이들의 화합물을 첨가한 복합 소재가 개발되어 시판 중이다. 특히, 사용후핵연료 수송·저장 용기는 해외의 사례에서 50년 이상의 수명을 요구하므로, 사용후핵연료의 자체 발열 특성에 대응하여 장기간 고강도, 고내식성, 열적 안전성을 가져야 하는 것이 시장의 기술적 요구 사항 중 핵심이라 할 수 있다.

중성자 흡수·차폐 소재는 해외용기 제작업체의 수직계열화로 소수 업체가 독과점한 상황이다. 국내는 건식 용기의 설계 및 제작 관련 기술을 확보 중이나 소재를 포함한 전주기 기술 개발과 함께 저장용기의 안정적 확보를 위한 국산화 기술개발이 필요하다. 중성자 흡수소재는 전량 해외 수입에 의존하고 있으며, 전략 물자화 되는 소재로 해외로부터 기술 이전이 어렵다. 이에 따라 향후 국내 사용후핵연료 관리 사업 실시에 해외 의존도를 증대시켜 기술 개발에 어려움을 유발할 수 있다.

또한, 중성자 흡수·차폐 소재는 전체 금속 용기의 제조 원가에서 차지하는 비율이 매우 크고, 원자력 산업은 물론 군수 산업, 의료기기 및 항공우주 산업 등에 활용될 수 있어 독자 소재 기술 개발을 통하여 국내 상용화 기반을 구축하고 향후 사용후핵연료 관리 산업 기여는 물론, 타 산업으로의 확산이 필요하다. 그리고 중성자 흡수·차폐 소재는 사용후핵연료 수송·저장용기 외에도 군 무기체계, 의료 및 연구용 장치, 원자력 분야에 다양하게 적용되고 있어 2018년 기준 470억 달러의 시장규모를 형성하고 있다.

2) 우주 방사선 대응소재

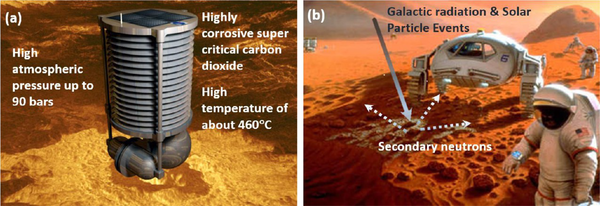

우주산업으로의 도약을 고려할 때 효과적인 방사선 흡수·차폐 소재 및 기술은 국민의 생명과 재산을 보호하고 국가 발전의 기초를 다지는데 필수적인 기술이 될 것으로 예상된다. 우주환경에서는 태양·우주방사선(Primary radiation)에 의한 재료의 손상에 대한 대응이 필요하다. 그리고 이러한 Primary 방사선이 우주 구조물(발사체, 위성체, 탐사체), 행성표면, 대기권의 원자·분자와 반응하여 생성되는 2차 방사선(특히 중성자, 감마선)에 의해 야기되는 구조물의 물성저하, 통신·전자장치의 성능저하 및 오작동, 인체의 유해성 등 우주 방사선의 위험에 대응 또한 필요하다. 이에 대응하기 위해 경량 방사능 흡수소재의 개발이 중요시되고 있으며, 요구 또한 증가하고 있다. 따라서 B4C 등 붕소계 강화재가 첨가된 알루미늄 복합소재의 경우 우주용 소재로도 적용이 가능할 것으로 판단되며, 최근 미국 NASA에서는 BNNT에 대한 연구를 시작하였다.

■ 정책 제언

정부는 가동 중인 원자력발전소의 안전성을 높이기 위해 2019년부터 2025년까지 6700억 원 규모의 R&D 프로젝트를 추진할 계획이다.

사용후핵연료에 대한 문제는 원자력발전 의존도가 높은 우리나라 원자력 사업의 지속적인 성장 발전을 위해 해결해야 할 선결과제이므로 소재 개발에서부터 설계 제작에 이르는 전주기 기술을 국산화할 필요가 있으며 실제 상업화를 위해서는 신뢰성 시험, 국제 인증 등의 오랜 기간과 노력이 필요하므로 정부의 적극적인 지원이 필요한 분야이다.

▲ <그림 3-1-2-11>사용후핵연료 수송·저장 용기(KORAD-21) 모식도

▲ <그림 3-1-2-11>사용후핵연료 수송·저장 용기(KORAD-21) 모식도 ▲ <그림 3-1-2-13>국내 사용후핵연료 건식저장 시장 누적 규모 추이

▲ <그림 3-1-2-13>국내 사용후핵연료 건식저장 시장 누적 규모 추이 ▲ <그림 3-1-2-14>세계 사용후핵연료 건식저장시장 누적 규모 추이

▲ <그림 3-1-2-14>세계 사용후핵연료 건식저장시장 누적 규모 추이 ▲ <그림 3-1-2-15>우주방사선 및 2차 방사선 모식도

▲ <그림 3-1-2-15>우주방사선 및 2차 방사선 모식도