국내 산업 적합 연구개발 선행 必

■ 자동차 경량화 소재기술

1) 국내 기술개발 동향

초기 자동차의 경량화는 알루미늄 주조품을 활용한 엔진 및 유압부품의 경량화를 위주로 진행되어 현재 승용차의 엔진블럭, 피스톤 등의 엔진부품에 알루미늄 주조품이 적용되고 있다. 자동차 차체의 경우에는 경량화 효율이 비교적 높고 기존의 차체 성형라인을 그대로 활용할 수 있는 후드, 펜더, 트렁크 리드, 도어 같은 Hang on 부품을 위주로 한 경량화 연구가 진행되었으나 국내에서 자동차용 고성형성 알루미늄합금 판재의 생산이 이루어 지지 않아 현재는 고강도 철강소재를 이용한 경량 차체 위주의 경량화가 진행되었다. 그러나 주행거리가 확보된 전기차 등의 생산을 위해서 추가적인 경량화가 요구되고 있으며 이를 위해 알루미늄, 마그네슘, 탄소섬유강화플라스틱 등 다양한 소재를 활용한 다종소재를 이용한 경량차체를 적용하기 위한 연구가 진행 중이다.

가. 알루미늄 주조재 및 주조 부품 개발 현황

주조재의 경우 국내에서는 인장강도 250MPa, 연신율 5% 내외의 알루미늄 주조합금에 의한 부품이 주로 생산되고 있으며, 중강도 주조용 Al 합금에 대한 연구는 대학 중심으로 상당부분 이루어지고 있으나 고강도 주조용 Al 합금에 대한 연구는 거의 이루어지지 않았다. 최근 주조재 및 전신재용으로 사용가능한 고강도, 고신율 알루미늄 합금에 대한 연구가 수행되고 있다.

테슬라 등의 전기자동차 차체용 주조재로 적용된 Magsimal 또는 Silafont와 같은 새로운 주조재를 이용한 차체 주조품 제조의 연구가 진행되었다. 이 주조용 합금의 경우 독일의 Rheinfelden사가 개발하였으며 알루미늄 합금에서 내식성 및 연신율을 저하시키는 첨가물인 Fe 함량을 제어하고, 대신 Mn과 Be을 첨가하여 특성을 향상시킨 소재이다. 현대자동차 및 동남정밀은 2009년 고진공 다이캐스팅에 의한 알루미늄 소재 도어 이너의 개발을 추진하여 시제품을 개발하고 평가한 바 있으나 양산에 이르지 못하고 있다. 또한 현대 모비스 및 전남 탄소기술원에서는 고진공 다이캐스팅에 의한 차체 인스트루먼트 패널의 시제품을 개발 한 바 있다.

현대자동차/동남정밀에서는 2013년 새시(sash) 부품으로서 쇼크 업소버(shock absorber)를 철강판재에서 고진공 다이캐스팅으로 알루미늄으로 개발하여 양산하고 있으며 경량화하기 위한 새로운 부품제조가 시도되고 있다.

알루미늄 합금의 정형가공에서는 주조와 단조가 비용과 품질측면에서 경쟁하고 있다. 반응고(semi-solid) 및 반용융(semi-molten, partially solidified) 공정 등은 주조와 단조의 장점을 살리기 위하여 개발된 공정이며, 이때 발생하는 문제점을 해결하기 위하여 COBA process라는 주단조공정이 개발되어 일부 부품에 적용하기 위한 연구가 진행 중에 있다.

나. 자동차용 알루미늄 압출재 및 판재 기술 개발 동향

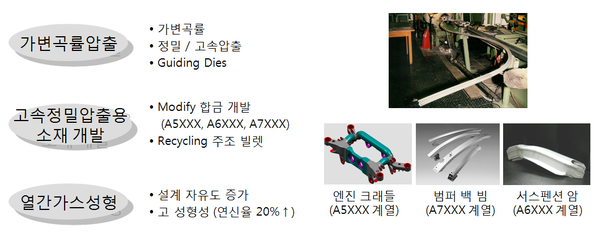

저가 고강성 알루미늄 가변곡률 압출소재 및 부품개발은 스크랩을 활용하여 알루미늄 합금의 경제성을 확보하면서, 압출시 가변곡률이 가능하도록 압출과 동시에 벤딩하는 기술로서 부품 제조와 동시에 후가공 생략이라는 경제성까지 확보한 기술로서 자동차의 새시(sash) 및 차체에 적용하기 위해 개발되었다. 기술개발을 통하여 엔진 크레이들(engine cradle), 범퍼 백 빔(bumper back beam) 및 서스펜션 암(suspension arm) 등이 기존의 소재를 개량하여 개발하였으나 압출, 열간가스 성형, 주조 및 용접공정으로 제조단가가 높아 실제 적용하지 못하였다. 따라서 자동차의 경량화를 위해서는 경량부품 제조기술 뿐만 아니라 제조단가를 혁신적으로 낮출 수 있는 소재 및 공정개발이 같이 검토되어야 한다.

자동차 차체에 적용이 가능한 알루미늄 합금 판재는 아직 국내에서 생산되지 못하여 전량 수입하고 있다. 최근 소재원천기술 개발과제를 통하여 인장강도 300MPa 연신율 30%급의 5xxx계(Al-Mg계) 알루미늄 합금 판재의 양산기술이 개발되어 자동차 차체의 내부부품에 적용하기 위한 연구가 진행 중에 있다.

다. 자동차용 마그네슘 압출재 및 판재 기술 개발 동향

자동차 등의 수송기기에 적용 가능한 마그네슘 압출재 개발을 위하여 재료연구소에서는 2007년부터 소재원천기술개발사업을 통해 고강도 마그네슘합금의 고속압출기술을 개발하고 있다. 간접압출시 빌렛을 냉각하는 방법을 고안하여 압출속도를 20m/min.까지 향상시켰고, 2010년부터는 고속압출에 적합한 합금을 개발 연구를 수행하고 있다. (주)동양강철(현 알루코)은 재료연구소와 공동으로 대형 가전기기용 프레임에 마그네슘합금 압출재를 적용하기 위한 기술 개발을 진행하고 있으며, WPM 사업을 통해 자동차용 마그네슘합금 압출재 부품 제조기술을 개발하였다.

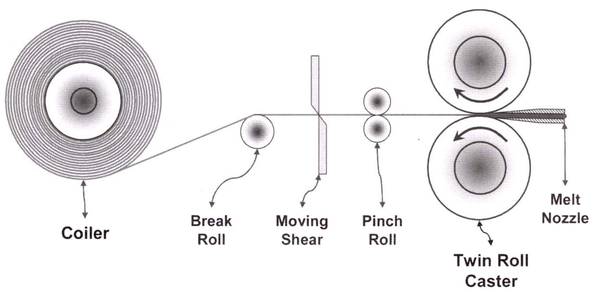

마그네슘 박판 제조와 관련하여 판재의 생산비용 절감을 위해 쌍롤박판주조법을 이용하여 광폭 박판을 연속으로 제조하는 기술이 개발되었다. 포스코는 RIST와 공동으로 수평식 쌍롤박판주조장치를 이용하며 저합금계 마그네슘 광폭 판재를 연속제조하는 기술을 개발하였으며, 2007년 전남 순천에 마그네슘합금 판재 제조공장을 준공하여 폭 600mm, 두께 3∼7mm의 AZ31 마그네슘합금 판재를 제조하는 기술을 확보하고 있다.

RIST는 폭 1,500mm 마그네슘합금 박판을 연속제조할 수 있는 기술을 개발하였으며, 이를 토대로 POSCO는 자동차 외판에 적용 가능한 폭 2,000mm의 마그네슘합금 판재를 제작하고 있으며, 재료연구소는 알루미늄 박판연주기업인 조일알루미늄과 공동으로 쌍롤박판주조공정을 이용하여 고합금계 마그네슘 박판을 연속 제조할 수 있는 기술을 개발하였으나 아직까지 상업적인 생산에 이르지 못하고 있다.

2) 해외 자동차 경량화관련 지원 프로그램

가. 미국

세계 최대의 자동차 보유국가인 미국은 에너지성(DOE, Department of Energy) 주관으로 “Vehicle Technology Program(VTP)”의 소재연구개발을 통하여 2015년까지 전차중량을 50% 감소시키는 것을 목표로 하고 있으며, 미국 내에 100만대 이상의 전기자동차를 보유할 계획을 공표하였다. VTP의 경량소재(Lightweight Materials, LM)분야의 연구는 단기적으로는 철강소재적용 부품을 고강도강, 알루미늄 및 복합소재로 대체하고, 장기적으로는 마그네슘 및 탄소섬유강화 복합소재 제조원가 절감, 접합, 모델링, 재활용 기술개발을 통하여 자동차 부품 중량을 50∼75% 감소시키는 것을 목표로 하고 있다.

나. 일본

일본은 2011년부터 신에너지·산업기술총합개발기구(NEDO)의 지원으로 미래 자동차용 초고강도강, 탄소섬유강화 복합재료 및 마그네슘 합금 연구개발을 수행 중에 있다. 2013년부터는 일본 경제산업성 주관으로 미래파이오니어 프로젝트의 일부로서 “혁신적 신구조재료기술개발”을 수행하고 있으며 자동차를 중심으로 한 수송기기 경량화를 위하여 새로운 고비강도 철강, 알루미늄합금, 마그네슘합금, 타이타늄합금, 탄소섬유강화플라스틱(CFRP) 소재 개발 및 접합기술에 대한 연구를 수행하고 있다.

다. 유럽

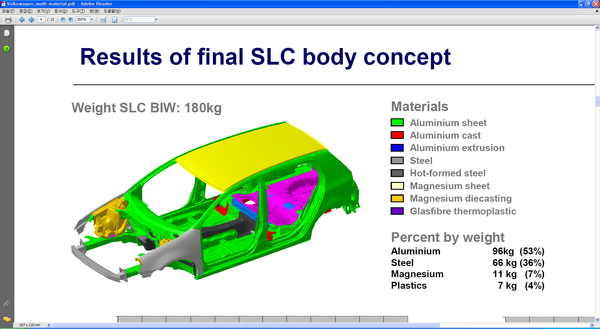

유럽연합(EU) 9개국 38개 기관의 컨소시엄(EUCAR)은 슈퍼라이트카(SuperLIGHT-CAR, SLC) 프로젝트(’05∼’09)를 수행하여, 경량금속 및 이종/혼합소재(Multi-Materials Mix) 적용기술 개발로 차체중량 및 원소재 각각 30% 감소, 제조원가는 5EUR/kg 이내의 목표를 달성하였다. 유럽연합에서는 2012년부터 유럽그린카프로젝트(European Green Car Initiative FP7)를 통하여 차세대 환경친화형 전기자동차용 첨단 경량소재 및 부품개발을 수행 중이며, 이를 통하여 SLC 프로젝트에서 달성한 차체중량 감소의 20% 이상을 추가로 달성하는 것을 목표로 하고 있다.

국내 생산 기반 전무, 평가·해석도 제한적

국산화·최종 사용에 신뢰성 검증 이뤄져야

■ 항공기 경량화 기술

1) 국내외 기술 개발 동향

항공기의 경우 전통적으로 경량소재의 사용비중이 크고 항공기 무게를 줄일 수 있으면 그만큼 더 많은 승객을 태울 수 있으므로 경제성이 높다.

항공 산업은 기술개발 주기가 길고 자본 및 기술 장벽이 높고 사업적 위험요인이 많아서 전 세계적으로 정부지원을 통한 연구개발이 보편화되어 있으며 소재의 신뢰성 검증을 위한 시험 평가 기술 역시 국가적인 차원의 지원이 필요하다. 따라서 정부지원에 의한 연구개발 인프라를 조성하는 것이 선행되어야 하며 개발된 소재의 제조, 시험 평가, 인증, 체계 적용 등 일련의 과정이 유기적으로 이루어지는 것이 무엇보다도 중요하다.

2) 항공기용 경량소재 기술 개발 현황

가. 항공기용 알루미늄 합금기술

항공기 분야에서는 경량화의 필요성이 비용 상승보다 훨씬 상회하기 때문에 오래전부터 알루미늄합금과 같은 경량 소재가 적극적으로 사용되어 왔다. 실제로 알루미늄합금은 가벼운 성질로 인하여 항공기가 개발된 이래로 복합재료와 더불어 가장 많이 사용되는 경량소재이다. 항공기 동체 및 날개 등과 같이 일정한 하중을 지탱해야 하는 구조계에 사용된 알루미늄합금은 우수한 기계적 성질을 갖는 가공용 알루미늄합금이며 고강도를 갖는 2XXX계(Al-Cu계) 및 7XXX계(Al-Zn계) 합금과 저밀도 알루미늄-리튬합금이 주로 사용되고 있다. 주조용 알루미늄합금은 가공용 합금에 비해서 강도는 낮지만 복잡한 형상의 부품을 고정밀도로 제조할 수 있으므로 주로 항공기 내부 부품으로 사용되어 왔으며 피팅류(fittings) 및 랜딩 기어(landing gear) 등에 사용되는 부품의 경우 단조용 합금이 사용될 수 있다.

나. 항공기용 타이타늄 합금기술

항공기용으로 사용되는 타이타늄합금은 주로 기체구조용과 고온 엔진용으로 구분할 수 있는데, 항공기용 타이타늄합금은 Ti-6Al-4V합금이 약 50% 이상을 차지하고 있고, 기타 Ti-6Al-6V-2Sn과 Ti-5Al-2.5Sn 등의 합금도 많이 사용되고 있다.

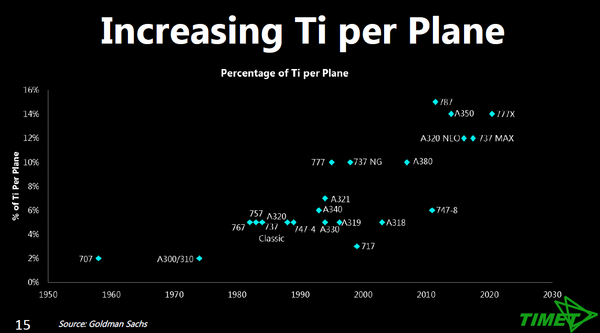

오늘날 항공 경량 구조물 시장은 교통량의 증가와 유가 상승에 따른 연비가 우수한 항공기에 대한 필요성으로 인하여 더욱 확대될 것으로 예상된다. 항공 구조물에 있어 전 세계의 타이타늄 수요를 고려할 때 약 650,000톤의 타이타늄이 필요할 것으로 예상되는데, Airbus에서 약 335,000톤, Boeing에서 약 315,000톤의 타이타늄이 소요될 것으로 예상하고 있다. 항공기용 구조재로 최근 탄소섬유 복합재의 사용이 증가하고 있는데, 이는 복합재의 경량성으로 인한 항공기의 성능을 높일 수 있기 때문이다. 또한 타이타늄의 사용량도 증가하고 있는데 이는 탄소복합재와의 결합성이 좋기 때문이다. 777X의 경우 탄소섬유 복합재를 날개에 사용할 예정이며, 타이타늄은 tail section, bulkhead, wing supports, fasteners 등에 적용되고 있다. 다음의 그림에 나타낸 것과 같이 최근 제조되는 항공기에는 더욱 더 많은 양의 타이타늄이 사용되고 있는 것을 알 수 있다. 과거 1980년대와 1990년대 항공기에 적용되는 타이타늄 비율은 대당 약 5∼7% 수준으로 B757 및 767의 경우 약 5%의 타이타늄이 사용되었고, A321의 경우에는 약 7%의 타이타늄이 사용되었으나, 최근 제조된 B787의 경우에는 약 15%의 타이타늄이 적용되고 있다.

3) 미래 항공기 개발을 위한 경량소재개발 동향

가. 알루미늄-리튬합금의 개발

알루미늄-리튬합금은 알루미늄합금 중 항공기용 소재로서 가장 적합하다고 평가되고 있으며 향후 탄소복합재와 경쟁할 수 있는 대표적인 금속소재이다. 이미 해외 선진 알루미늄 업체에서는 항공기용 알루미늄-리튬 신합금 및 제조공정을 개발해오고 있으며 2000년대 이후에도 2099, 2199 등 새로운 합금이 보고되고 있다. 그러나 국내에서는 알루미늄-리튬합금에 대한 생산 기반이 없을 뿐 아니라 연구개발 사례도 주로 평가 및 해석에 대해서만 제한적으로 보고되고 있을 뿐이다. 향후 국내에서 자체적으로 항공기 개발 및 생산에 대한 장기적인 계획을 수립하기 위해서는 알루미늄-리튬합금의 국산화 및 최종 사용을 위한 신뢰성 검증에 대한 연구가 있어야 할 것으로 판단된다.

알루미늄-리튬 신합금 개발에 있어서는 기존의 1~3세대를 거쳐서 개발된 합금에 대한 장단점 조사를 기초로 하여 국내 항공기 및 알루미늄산업을 고려한 한국형 신합금을 개발하는 것이 필요하다. 특히 알루미늄-리튬 합금은 리튬의 반응성으로 인하여 대기 용해가 쉽지 않으므로 용해주조가 용이하면서 국내 산업 인프라에 적용할 수 있는 합금 및 제조 방법에 대한 연구개발이 필요하다.

나. 초고강도 7XXX계 합금의 개발

고강도 7XXX계 합금은 탄소복합재 및 알루미늄-리튬합금과 함께 적용 가능성이 가장 높은 소재이다. 7XXX계 합금은 알루미늄-리튬합금에 비하여 밀도 측면에서는 불리하므로 주로 복잡한 형상을 가지면서 기계적 성질이 우수해야 하는 단조부품에서 경쟁력을 가질 수 있을 것으로 판단된다. 7XXX계 합금은 응력부식균열 특성이 불량하므로 적절한 합금원소의 첨가와 최적 열처리 조건 도출을 통한 물성 개선 기술 개발이 반드시 필요하다. 국내 산업기반 측면에서는 판재보다 압출재의 개발 가능성이 더 높을 것으로 판단되며 초고강도 7XXX계 합금 개발을 위한 Sc, Er 등 희토류 원소를 기반으로 한 미량 원소 첨가 및 고 Zn 합금 제조기술 등 신합금 설계 및 제조 공정 기술에 대한 전반적인 연구개발이 필요할 것으로 판단된다.

다. 초소성 성형용 타이타늄 판재

항공용 소재로 타이타늄은 부가가치가 매우 높은 항공·우주의 미래 산업 및 방위 산업의 핵심 전략 부품소재이지만 국내 기업의 자력 접근이 불가능한 기술적·경제적 현실을 고려할 때 국가의 산학연 공동 연구 및 이를 바탕으로 한 부품제조 기술 국산화가 절실하다.

일반적으로 항공기용 부품 중에서 복잡한 형상의 부품은 초소성 성형(SPF) 공정으로 제조되는데, 타이타늄합금의 초소성 성형은 900℃∼950℃의 범위에서 수행된다. 일반 부품의 성형공정에서와 마찬가지로 타이타늄의 성형에 있어서도 보다 낮은 온도에서 보다 빠르게 정밀 성형이 가능한 초소성 성형 공정 개발 등이 필요하다. 타이타늄 소재의 성형성을 높이기 위해서는 결정립도를 미세화하는 것이 가장 효과적이지만, 일반적으로는 30~60μm 수준의 비교적 조대한 소재만이 공급되고 있다. 이를 5μm 이하 수준의 미세결정립 조직으로 제어한다면 기존 대비 30% 이상 향상된 성형성을 확보할 수 있을 것으로 기대된다.

항공기용 부품의 성형에 있어서도 다른 성형공정과 마찬가지로 타이타늄의 판재성형은 고온에서 수행된다. 일부 β합금, 순수 타이타늄 및 일부 합금들은 냉간성형이 가능하지만, Ti-6Al-4V합금과 일반 합금들은 열간성형을 하여야 한다. 이와 같은 성형공정은 기본적으로 등온 공정, 타이타늄 판재성형의 많은 부분은 특정의 분위기에서 800℃∼950℃의 온도에서 수행되는데, 타이타늄을 열간성형하게 되면 타이타늄합금의 유동응력은 낮아지므로 성형압력 역시 낮아지게 된다. 낮은 유동응력은 잔류응력과 스프링 백(spring back) 현상이 줄어들어 원하는 형상의 부품을 쉽게 제조할 수 있으므로 성형온도를 낮추고 성형성이 좋은 합금개발 및 성형공정 기술 개발이 필수적이라 할 수 있다.

라. 3D 프린팅을 이용한 타이타늄 부품 제조

최근 3D 프린팅 기반 기술이 전 세계적으로 화두가 되고 있는데, 항공기 제조사에서도 3D 프린팅 기술의 일종인 Additive Manufacturing 기술에 많은 관심을 갖고 이를 실제 부품에 적용하기 위한 많은 연구가 진행되고 있다. Airbus 사는 중국의 Northwestern Polytechnical Univ.와 공동으로 Laser Solid Forming 기술을 이용하여 타이타늄합금 부품 제조 연구를 수행 중이며, 또한 생산이 중단된 항공기용 부품을 Additive Manufacturing 기술을 이용하여 제조하기 위한 연구도 진행되고 있다.

▲ <그림 3-4-2-6>Magsimal-59로 제조한 Inner door(Ford Range Rover, Inner Door Parts)

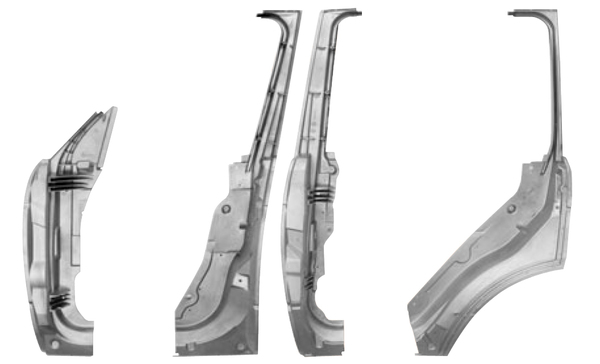

▲ <그림 3-4-2-6>Magsimal-59로 제조한 Inner door(Ford Range Rover, Inner Door Parts) ▲ <그림 3-4-2-7>알루미늄 압출재 및 자동차 경량부품 개발 내용

▲ <그림 3-4-2-7>알루미늄 압출재 및 자동차 경량부품 개발 내용 ▲ <그림 3-4-2-8>마그네슘합금용 수평식 쌍롤 박판주조장치의 개념도

▲ <그림 3-4-2-8>마그네슘합금용 수평식 쌍롤 박판주조장치의 개념도 ▲ <그림 3-4-2-9>SuperLIGHT-CAR 프로젝트에서 제안된 초경량 자동차 차체

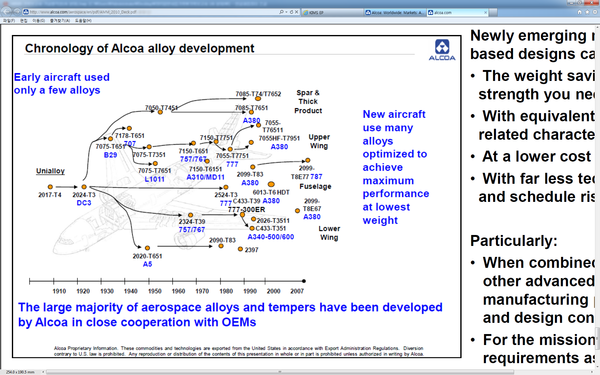

▲ <그림 3-4-2-9>SuperLIGHT-CAR 프로젝트에서 제안된 초경량 자동차 차체 ▲ <그림 3-4-2-10>항공기 기체용 알루미늄합금 적용 사례

▲ <그림 3-4-2-10>항공기 기체용 알루미늄합금 적용 사례 ▲ <그림 3-4-2-11>연도별 항공기에 적용된 Ti 비율

▲ <그림 3-4-2-11>연도별 항공기에 적용된 Ti 비율