연료전지 분리판 사업화, 수요처 협업 핵심

■ 금속 분리판 소재

연료전지 자동차(Fuel Cell Vehicles, FCVs)와 같은 수송용 연료전지에서 사용되는 분리판 소재로는 진동이나 충격 등의 기계적 강도가 좋은 금속 기판 소재가 일반적으로 사용되고 있다. 금속 소재는 흑연 소재와 달리 기공이 존재하지 않아 반응가스가 투과할 염려도 없고, 충분한 연성 및 기계적 강도가 있어 가공성이나 충격 등 안정성에 있어 분리판 소재로 적합하다. 또한 분리판 두께를 0.1mm까지 얇게 줄일 수 있어 부피나 중량, 가격 측면에서 유리하다. 금속소재의 단점은 앞에서도 언급한 것처럼 연료전지 환경에서 부식반응으로 금속이온이 녹아 나거나 절연성 산화피막이 형성되는 문제점이다.

1) 알루미늄(Al) 및 합금

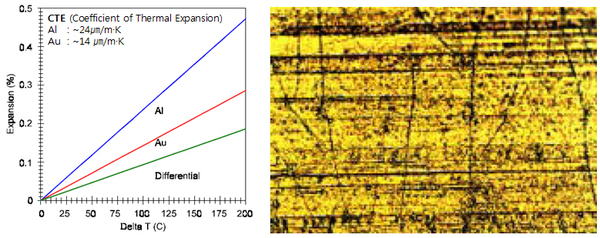

가격이 저렴할 뿐만 아니라 낮은 밀도, 가공의 용이성, 높은 열전도 특성 등의 장점이 많아 분리판 R/D에서 검토되기도 하지만, 연료전지 운전환경에서 부식에 매우 취약한 것이 단점이다. 부식반응으로 녹아 난 알루미늄 이온은 Pt 촉매에 대하여 특별히 피독성이 없는 것으로 알려져 있다. 알루미늄 소재를 분리판에 적용하려면 내식성 확보를 위하여 추가적인 적절한 코팅처리가 필요하다. 일례로 Al 6061 소재에 유로를 형성시키고 무전해 Ni 층을 올린 후 추가적으로 금(Au)이나 금속 질화층 (CrN 또는 TiN)을 코팅 처리하여 내식성을 부여하기도 한다. 일반적으로 표면처리 코팅층에 핀홀(pinholes) 같은 결함이 존재할 개연성이 항상 있다. 코팅층 아래 알루미늄 소재 자체는 내식성이 낮기 때문에 코팅층에 결함이 존재할 경우 그 결함을 통하여 심각한 부식이 발생할 위험성이 있다. 알루미늄 같은 경량 소재의 또 다른 단점은 높은 열팽창계수(thermal expansion coefficient, 22~24㎛/m·K)이다. 표면처리 된 알루미늄 기판소재가 연료전지의 열적 사이클(0~120℃) 운전환경에서 장시간 노출되면 코팅된 소재 층과 기판소재 사이의 열팽창계수 차이로 인하여 심각한 계면 손상(interface failure)이 발생한다.

2) 티타늄(Ti)

티타늄 소재도 상대적으로 밀도가 낮은 경량 소재이다. 연료전지 내부 환경에서 티타늄 표면에는 치밀한 산화물층이 형성되어 내식성이 좋다. 그러나 이러한 비전도성 피막층은 티타늄의 계면접촉저항을 크게 증가시키는 요인이다. 또한 소재 가격이 비싸고 가공비가 상대적으로 높은 단점이 있다. 이러한 단점에도 불구하고 티타늄은 가볍고(4.5g/cm3), 기계적 물성(강도, 경도) 및 내식성이 우수하여 금속 분리판 소재로 적용할 수 있는 가능성이 큰 소재이다. 알루미늄 이온과 마찬가지로 티타늄 이온도 Pt 촉매나 고분자전해질 막을 오염시키는 피독성이 거의 없다.

티타늄 소재를 분리판에 적용하려면 표면에 높은 전기전도성을 부여할 필요가 있다. 주로 전도성 카본(carbon)이나 귀금속 소재(Au, Pt 등)로 표면코팅 처리한다. 일례로 Toyota 자동차에서는 최근 출시한 연료전지차 “MIRAI" 모델에 전도성 아몰퍼스 카본이 코팅된 티타늄 소재를 적용한 새로운 분리판을 개발하여 사용하고 있다.

3) 스테인리스강(Stainless Steel, SS)

다른 금속소재들에 비하여 스테인리스강은 기계적 강도, 유로형성 스탬핑(stamping) 가공성, 접촉저항성, 내식성, 가격 등 매력적인 특성이 많아 분리판 소재로 널리 적용되고 있다. 고분자 전해질막 연료전지(PEFC)나 용융탄산염 연료전지(MCFC, molten carbonate fuel cell)에서 금속 분리판 소재는 주로 316L 오스테나이트(austenitic)계 스테인리스강이 사용되고 있다. 페라이트(ferritic)계 스테인리스강 소재는 합금 성분에 Ni 함량이 극히 낮아 가격이 싸고, 또한 자성체 특성이 있어 분리판의 유로 성형공정에서 취급하기 쉬운 장점이 있어 분리판 소재로 활용하려는 연구도 한편에서 진행되고 있다.

오스테나이트 스테인리스강은 우수한 기계적 강도와 내식성을 나타내지만, Cr 함량이 낮은 소재의 경우(AISI 304, 316)에는 연료전지 환경에서는 요구되는 충분한 내식성(<1㎂/cm2)을 확보할 수 없다. AISI 310, 349나 904L과 같이 Cr 함량이 높은(>20% Cr) 소재는 양호한 내식성과 낮은 전기접촉저항을 보인다. 하지만 Cr이나 Ni 함량의 증가는 분리판 소재의 가격 상승 요인이 된다. 가격을 낮추기 위해서는 Cr이나 Ni 함량이 낮은 저가의 스테인리스강 소재에 고내식/전도성 표면처리 공정을 도입하는 것이 성능이나 비용적인 면에서 적절한 전략일수도 있다.

■ 유로형성 및 제조공정 기술

연료전지에서 분리판이 차지하는 중량 및 가격 비중이 크므로 얇고 싼 가격으로 대량 생산에 적합한 제조공정을 채택하는 것은 기술적으로 중요하다. 저가의 분리판 개발에는 소재의 물성, 소재 및 제조공정의 가격을 사전에 충분히 검토하여 대량 양산화가 가능한 공정을 채택해야 한다. 분리판 개발과 관련된 핵심기술로는 요구되는 물성을 만족할 수 있는 새로운 신소재기술, 최적화된 유로구조 설계 및 성형기술, 접합기술, 다기능성 표면처리 기술 등이 있다.

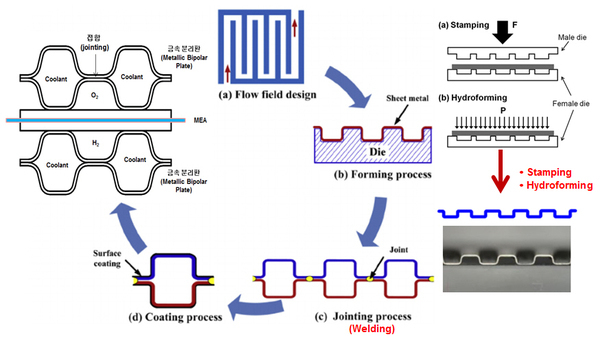

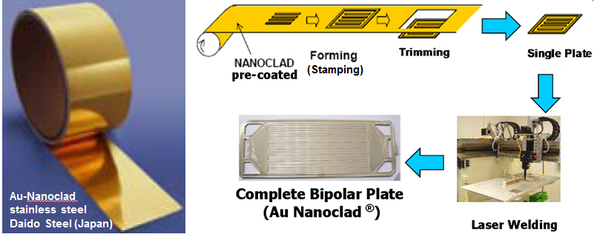

금속 분리판 제조공정은 크게 3단계 공정으로 이루어진다. 먼저 분리판에 사용될 유로를 설계하고 얇은 금속 판재/호일에 유로를 형성시킨다. 금속은 흑연 및 탄소 복합소재에 비하여 충분한 기계적 강도가 있어 얇은 금속 판재/호일(0.1~0.2mm)에 다양한 가공공정을 적용하여 요철 형상의 유로(straight grooves)를 형성할 수 있다. 대량 생산에 적합한 유로형성 공정은 스탬핑(stamping) 또는 유압성형(hydroforming) 공정이다. 미국의 GenCell Corp.에서는 연속적인 롤 타입 스탬핑(roller type stamping) 공정을 사용하여 유로를 형성시키고, 유로가 형성된 기판 2개를 겹친 후 레이저 용접(laser welding)으로 후속 접합공정을 실시하여 저가의 금속 분리판을 제조하고 있다.

스탬핑/엠보싱 공정은 값싸고 빠른 공정이긴 하지만, 가공할 수 있는 유로 깊이가 제한적이고, 또한 과잉의 엠보싱 공정에서는 분리판 손상을 초래할 수 있는 단점도 있다.

분리판 제조공정을 결정하는 단계에서 소재 종류, 가공 용이성 및 공정단가 등을 충분히 고려하여 다양한 제조공정 중에서 효율적인 공정을 채택할 필요가 있다.

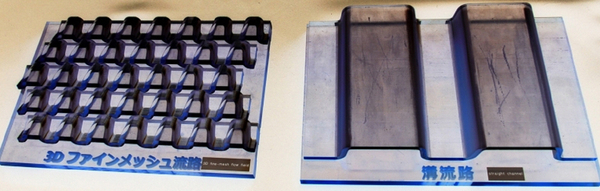

일본 Toyota 자동차에서는 최신 연료전지차 “MIRAI" 모델에서 사용된 분리판에 특별한 유로를 적용하고 있다. 수소극 유로에는 기존의 직선형 요철 유로(straight groove flow field)가 그대로 사용되었지만, 공기극에는 3차원 미세 메쉬 (3D fine-mesh) 형상의 새로운 유로가 적용되었다.

내부 설계 핵심 내포, 정보 노출 기피

개별 기업 단독 개발, 사업적 의미 無

■ 금속 분리판 표면처리 기술

실제 연료전지에서는 높은 내식성과 전기전도성이 요구되므로 표면처리 금속 분리판이 사용된다. 표면 코팅 소재는 분리판에서 기본적으로 요구하는 물성 (내식성 및 전기 전도성)을 만족해야 하고, 또한 계면 밀착성이나 열팽창계수 등이 기판소재와 잘 부합되어야 한다.

연료전지가 탑재되어 실제 로드 테스트용으로 운용되거나 시판되는 연료전지차(FCVs)나 잠수함용 공기불요시스템(AIP, air independent propulsion)에서 사용되는 금속 분리판에는 거의 대부분 금(Au)이 코팅되어 있다. 연료전지의 자체 출력성능을 충분히 담보하기 위해, 분리판에서 요구되는 높은 내식성과 양호한 전기전도성을 동시에 충족할 수 있는 코팅소재는 현실적으로 금(Au)뿐이라고 해도 과언이 아니다. 대부분의 자동차 메이커에서 출시되어 로드테스트용에 운용되는 연료전지차(FCVs)에는 금(Au) 코팅 표면처리 된 316L 금속 분리판이 일반적으로 사용하고 있다.

금 코팅 금속 분리판의 가장 큰 문제점은 단가가 비싸다는 것이다. 높은 표면처리 단가는 연료전지의 상용화를 지연시키는 요인 중 하나이다. 이러한 이유로 값이 싸고 내식성과 전기전도성을 동시에 부여할 있는 다양한 표면처리 기술들이 활발히 연구되고 있다. 하지만 저자가 알고 있는 범위에서, 현재까지는 금 코팅 316L 금속 분리판과 일본 Toyota의 탄소(PAC) 나노 코팅 티타늄 금속 분리판을 제외하고는 대부분의 분리판 표면처리 소재는 단위전지에 적용하여 연구하는 있는 단계이거나 상용화 이전의 시험평가 단계에 있다.

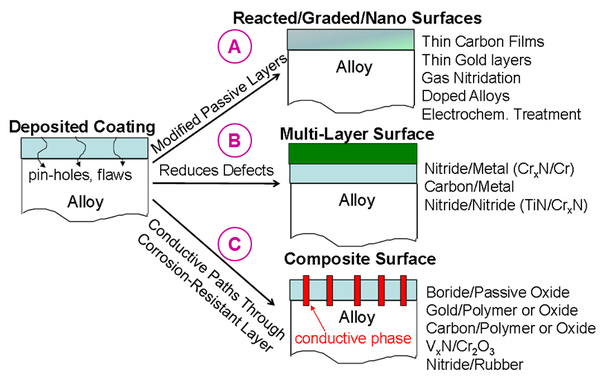

금속 분리판에서 표면처리 기술의 연구개발 방향은 <그림 3-3-4-18>에 요약 정리된 것처럼 대략 세 가지로 분류할 수 있다. 첫 번째는 전기 전도성과 내식성을 동시에 갖는 단일 표면층을 형성시키는 방법이다. 금(Au)이나 카본(carbon) 같이 높은 내식성과 전기 전도성 갖는 코팅층이나 질화물층을 형성하는 방법이 한 예이다. 두 번째는 다층구조의 표면층을 형성시키는 방법이고, 마지막 방법은 고내식성을 갖는 표면 피막층에 전기전도 통로가 있는 복합 표면을 형성하는 것이다.

1) 단일 표면층 형성

(1) 금(Au) Nanoclad 소재 (일본/Daido Steel)

금(Au) 표면처리 금속 분리판은 분리판 유로를 먼저 형성하고 표면처리 하거나 사전에 금(Au) 처리된 소재에 유로를 형성하여 제조할 수도 있다. 미국 포드(Ford) 자동차에서는 10nm 두께로 금 표면처리 된 316L 스테인리스강인 Au-Nanoclad(일본, Daido Steel, 0.9mΩ·cm2 @ 0.6MPa) 소재로 금속 분리판을 제조하여 시험 평가하고 있다.35) 이 소재로 제조된 분리판에서 내식성(<1㎂/cm2 @0.8VNHE)과 계면접촉저항(ave. 6.3mΩ·cm2)이 DOE target을 충분히 만족하고 있다.</span>

(2) 카본(Carbon) 표면처리 티타늄(Ti) 소재 (일본/KOBELCO)

최근에 연료전지 분리판에 적용이 가능한 전도성 아몰퍼스 탄소(50nm carbon coating, π-conjugated amorphous carbon, PAC) 층이 코팅된 티타늄 판재(0.15mm)가 일본 고베제강(KOBELCO)에서 개발되었다. 일본 Toyota 자동차는 기존 연료전지차 모델 (2008년, FCHV-adv)의 분리판에는 금(Au) 표면처리(100nm Au coating) AISI 306L 분리판 소재를 사용해 왔다. 2014년 말, Toyota 자동차에서는 일반 고객 대상 시판용(가격 7,236,000円)으로 출시한 연료전지차(FCVs) "미라이(MIRAI)" 모델의 연료전지 분리판에 이 티타늄 소재를 적용하였다.23) 이 소재 사용하여 셀 중량을 약 39% 정도 줄일 수 있었으며, 기존 316L 분리판에서 용해된 합금 성분(Fe, Ni, Cr)이 고분자 전해질막을 오염시키는 문제도 해결할 수 있었다. 또한 스테인리스강 분리판 표면에서 높은 전기 전도성을 부여하기 위해 적용하는 추가적인 금(Au) 코팅 표면처리가 필요 없어 분리판의 제조 단가를 크게 낮출 수 있었고 내구성도 크게 개선되었다고 보고하고 있다.

2) 다층 표면층 형성

(1) 질화층 (CrN 또는 TiN) 형성 표면처리

일부 질화물(nitride)과 탄화물(carbide)은 <표 3-3-4-8>에 정리한 것처럼 금속에 비하여 상대적으로 내식성이 우수한 전기 전도성 세라믹 소재이다. 분리판 소재 표면에 질화물이나 탄화물 층을 형성하는 방법은 소재 자체의 합금 성분을 이용하거나 질화물 및 탄화물을 형성이 쉬운 금속소재(Cr, Ti 등)를 표면에 먼저 코팅한 후 질화물 또는 탄화물 층을 형성시키는 방법이 있다. 질화물 및 탄화물의 열팽창계수가 기판의 스테인리스강 소재와 차이가 큰 경우 다층 표면처리로 그 차이를 완화시킬 필요가 있다.

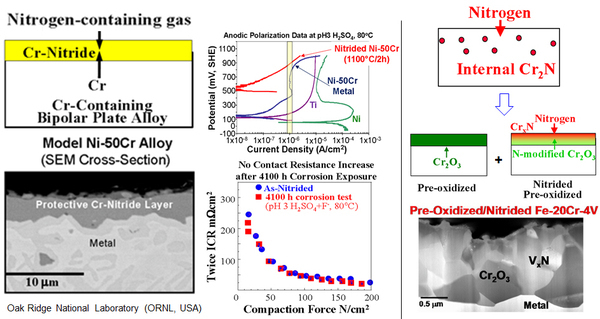

별도의 표면처리 없이 스테인리스강을 고온의 질소(N2)가스에서 열처리(가스 질화처리) 하면 합금성분 Cr과 반응하여 CrN 피막이 표면에 형성된다. CrN이나 TiN 질화물은 표면 산화물(oxide)에 비하여 상대적으로 전기전도성이 양호한 편이다. 크롬 함량이 높은 Ni-50Cr 합금을 가스 질화 처리하면 표면에 Cr-N 질화층이 형성된다. 질화처리 된 Ni-50Cr 합금은 내식성(<1㎂/cm2)도 우수하고, 4,000h 동안 공기극의 부식조건에서 노출되어도 특별한 표면의 접촉저항 증가가 없는 것으로 보고되고 있다. 하지만 이 소재(Ni-50Cr)는 가격이 비싸 저가의 분리판 소재로 사용하기에 적합하지 않다.</span>

크롬 함량(Cr <27%)이 상대적으로 낮은 스테인리스강 소재를 가스 질화처리하면, 질소(N2)가스가 소재 내부로 빠르게 확산 침투하여 내부에 Cr2N 질화물이 생성 된다. 표면에서는 불연속의 질화물 층이 형성되어 나쁜 내식성을 보인다. 이러한 문제는 합금을 질화처리하기 이전에 표면에 미리 Cr2O3 산화피막을 형성시키고 질화처리하면 질소가스가 내부로 침투하는 것이 억제된다. 예비 산화처리에서 형성된 Cr2O3 산화물 피막이 질화공정에서 CrxN 질화물 층으로 전환된다. 합금 성분에 바나늄(V) 원소를 첨가하면 질화물로 전환이 더 효과적으로 일어나고 표면에는 내식성의 Cr2O3 피막에 전도성 VxN 입자가 형성되어 전기적 통로 역할을 한다.</span>

3) 복합 표면층(Composite Surface) 형성

복합 표면층 형성기술의 핵심은 전기 통로 역할을 하는 전도성 물질을 함유한 고내식성 피막층을 금속소재 표면에 형성시키는 것이다. 이러한 구조의 복합 표면층을 형성하는 방법에는 ①분리판에 적용되는 기판소재 자체의 합금성분을 제어하여 소재 내부에 먼저 전도성 물질을 형성시킨 다음 표면을 개질하여 전도물질이 노출된 내식성 표면을 만드는 방법과 ②기판소재 표면에 먼저 높은 내식성 층을 코팅한 후 전도성 물질을 강제로 삽입하는 방법이 있다. 복합 표면층의 전도성 물질이 분리판 내부 기판소재와 막전극접합체(MEA)의 가스확산층(GDL)과 직접 전기적으로 접하게 된다. 이러한 복합 표면층 구조의 분리판은 높은 내식성 및 양호한 전도성을 가진다.

(1) 합금성분 제어와 표면개질로 복합 표면층 형성(일본/Nippon Steel & Sumitomo Metal)

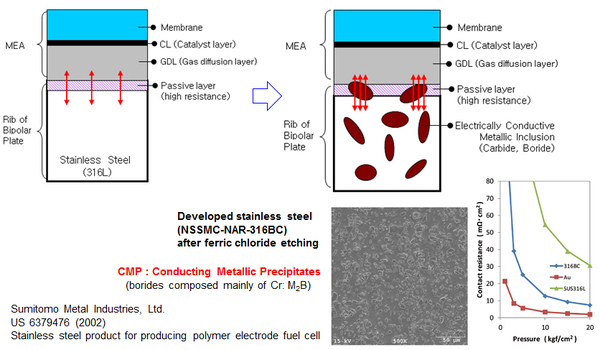

AISI 316L 스테인리스강은 연료전지 환경에서 Cr2O3 산화물이 표면에 형성되어 내식성은 증가하지만 계면의 전기 전도성은 급격히 감소한다. 신일철주금(Nippon Steel & Sumitomo Metal)에서는 계면접촉저항 증가 문제를 해결하기 위하여 붕소(B)를 첨가한 새로운 316BC 스테인리스강을 개발하였다. 첨가된 붕소(B)는 합금성분인 크롬(Cr)과 반응하여 전기전도성의 크롬 붕화물(Cr-B)이 소재 내부에 균일하게 분산 석출된다. 이 합금 표면을 화학적으로 에칭하면 크롬 붕화물이 표면에 노출되어 전기 전도성 통로 역할을 하고 주변 표면에는 산화물 피막층이 형성되어 내식성이 우수한 복합표면이 얻어 진다. 이 합금은 혼다(Honda)의 연료전지차(FCVs)의 분리판에 적용이 검토되었다.

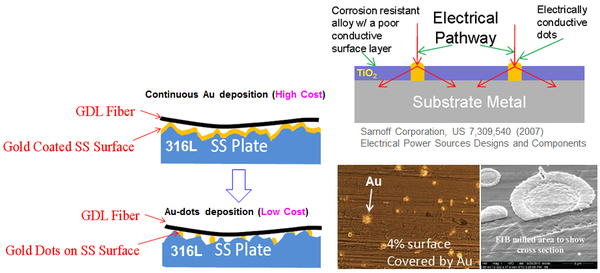

(2) 내식성 코팅층에 Au-dots이 삽입된 복합 표면층(미국/TreadStone Technologies Inc.)

높은 내식성과 양호한 전기전도성을 갖는 표면층은 금(Au) 표면처리하면 쉽게 얻을 수 있다. 금(Au) 표면처리 316L 소재는 <표 3-3-4-8>에서 알 수 있는 것처럼 열팽창계수 차이가 크지 않아 알루미늄 소재에서 발생하는 열 사이클 계면 손상도 크게 문제가 되지 않는다. 하지만, 이러한 소재의 가장 큰 단점은 제조 단가가 높다는 것이다. 미국 TreadStone Technologies Inc.에서는 제조 단가를 낮추기 위하여 연속적인 금(Au) 코팅 표면층 대신 TiO2 내식 피막층이 형성되어 있는 스테인리스강(t=0.1mm) 표면에 열 스프레이 코팅 공정 (thermal sprayed coating)을 사용하여 Au-dots을 삽입 부착하는 새로운 표면처리 기술을 개발하였다.37) 미국 포드(Ford) 자동차에서는 앞에서 언급한 Au-Nanoclad 소재35)와 함께 Au-dots 소재를 사용한 금속 분리판을 제조하여 스택 시험평가를 수행하고 있다.

■ 국내외 선도 연구기관

연료전지 분리판에서 반응가스/냉각 유로 및 매니폴드 설계, 실링기술 등이 연료전지 본체(stack) 디자인 설계와 성능에 밀접한 관계를 가지 있다. 따라서 분리판 설계 및 제조는 대부분 연료전지를 개발하는 주체가 함께 개발하고 있다. 연료진지 본체(stack)를 구성하는 부품 중에서 막전극접합체(MEA)와 그 구성 부품소재는 다른 제품으로 쉽게 교체가 가능하지만, 분리판은 연료전지 본체 내부의 구조 설계/디자인에 대한 핵심기술 사항을 내포하고 있어, 외부에 관련 기술정보의 노출을 극히 꺼리는 경향이 강한 부품이다. 분리판에 적용되는 소재(판재) 및 관련 제조기술은 개별 기업들에서 개발 할 수 있지만, 연료전지 본체를 개발/제조하는 최종 수요처와 협업 없이 분리판을 단독으로 개발하는 것은 사업화 관점에서 큰 의미가 없다.

국내외적으로 고내식성, 우수한 전기전도성을 가지는 저가의 분리판 소재 개발이 많은 연구기관에서 진행되고 있다. 현재까지 실질적으로 운용되고 있는 연료전지 시스템에 적용된 분리판 소재는 극히 제한적이다. 다음 <표 3-3-4-9>는 실제 운용되고 있는 수송용 연료전지 시스템에서 사용되는 금속 분리판 기술과 관련하여 국내외 선도기업의 현황을 요약 정리한 것이다.

▲ <그림 3-3-4-15>금(Au) 코팅된 알루미늄 분리판의 열팽창계수

▲ <그림 3-3-4-15>금(Au) 코팅된 알루미늄 분리판의 열팽창계수 ▲ <그림 3-3-4-16>금속 분리판 제조공정

▲ <그림 3-3-4-16>금속 분리판 제조공정 ▲ <그림 3-3-4-17>Toyota 연료전지차 ‘MIRAI’ 모델의 분리판 유로모형

▲ <그림 3-3-4-17>Toyota 연료전지차 ‘MIRAI’ 모델의 분리판 유로모형 ▲ <그림 3-3-4-18>내식성 및 전기전도성을 부여하기 위한 표면처리 공정

▲ <그림 3-3-4-18>내식성 및 전기전도성을 부여하기 위한 표면처리 공정 ▲ <그림 3-3-4-19>Au-Nanoclad 금속 분리판 제조공정

▲ <그림 3-3-4-19>Au-Nanoclad 금속 분리판 제조공정 ▲ <그림 3-3-4-21>가스질화처리 금속 분리판

▲ <그림 3-3-4-21>가스질화처리 금속 분리판 ▲ <그림 3-3-4-22>복합표면(Cr-Boride/산화피막) 형성

▲ <그림 3-3-4-22>복합표면(Cr-Boride/산화피막) 형성 ▲ <그림 3-3-4-23>복합표면 (Au-dots/TiO2 내식성 피막) 형성

▲ <그림 3-3-4-23>복합표면 (Au-dots/TiO2 내식성 피막) 형성

프로필은 기사 하단에 위의 사진과 함께 제공됩니다.