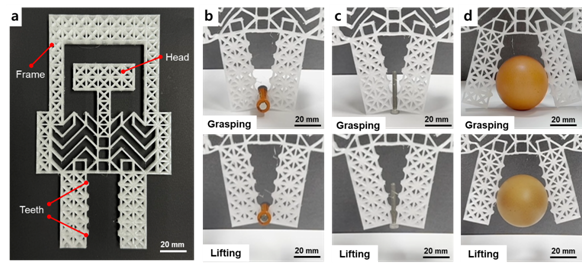

▲ 최적설계 유연 그리퍼 3D프린팅 시제품 및 다양한 피사체 파지 성능 검증(출처: 서울과학기술대학교)

▲ 최적설계 유연 그리퍼 3D프린팅 시제품 및 다양한 피사체 파지 성능 검증(출처: 서울과학기술대학교)국내 연구진이 인공지능(AI)과 3D프린팅 기술의 연계를 통해 일체화된 유연 메커니즘을 자동으로 설계할 수 있는 설계기법을 개발했다.

서울과학기술대학교는 기계시스템디자인공학과 박근 교수와 인공지능응용학과 김연응 교수 연구팀이 인공지능(심층 강화학습)을 적용해 디지털 셀 기반 유연 메커니즘을 구현할 수 있는 최적 설계기법을 개발하고, 3D프린팅을 통해 실험적으로 검증했다고 14일 밝혔다.

유연 메커니즘(Compliant mechanism)은 여러 기구요소를 조립해 동작을 구현하는 기존의 메커니즘과 달리 재료의 탄성 변형을 이용해 운동이나 힘을 전달하는 메커니즘으로, 원하는 메커니즘을 효율적으로 구현하기 위해 설계자의 경험과 시행착오가 요구된다.

연구팀은 기존의 연속적 영역에서의 설계를 디지털화된 셀 구조물(Digitized cell structure) 영역에서의 셀 구조 최적화 문제로 변환했다. 이를 위해 12개의 셀 구조물의 거동을 유한요소 해석을 통해 분석하고, 설계 영역을 디지털화해 최적화된 셀 배열을 찾기 위해 심층 강화학습을 적용했다.

특히, 딥 Q-러닝에 기반한 듀얼링 네트워크 구조를 도입해 셀 배치 상태에 대한 가치와 행동 이점을 분리해 학습함으로써 설계 안정성과 수렴 속도를 동시에 향상시켰다. 또한, 설계 결과의 구조적 일관성을 확보하기 위해 힌지 연결성(disconnected hinge)을 페널티 항으로 반영한 보상 함수를 제안함으로써, 기능성과 구조 안전성을 모두 만족하는 최적 설계 구조를 구현할 수 있었다.

연구팀은 개발된 최적설계 기법을 적용해 Soft gripper 메커니즘을 최적화하고 3D프린팅으로 제작해 건전지, 초소형 나사, 계란 등 다양한 크기의 제품을 파지할 수 있음을 실험적으로 검증했다. 또한 단일 구조의 Door-latch 메커니즘을 구현해 문 손잡이의 회전운동을 직선운동으로 변환해 확장성을 제고했다.

김연응 교수는 “이번 연구의 핵심은 복잡한 구조 설계 문제를 마르코프 결정 과정(MDP)으로 변환해, 설계 공간 내 셀 단위의 조합 최적화를 심층 강화학습을 통해 수행한 것”이라며, “기존의 위상 최적화 기법은 연속적 설계 공간에서 계산량이 매우 크고 초기 조건에 민감한 반면, 우리는 설계 영역을 디지털 셀로 분할하고 각 셀의 배치를 순차적 의사결정 문제로 재정의함으로써 강화학습 기반 최적설계가 가능해졌다”고 설명했다.

논문에 제 1저자로 참여한 서울과기대 기계설계로봇공학과 최예준 연구원(석사과정)은 “메타물질/3D프린팅 전문가이신 박근 교수님과 인공지능 전문가이신 김연응 교수님의 공동지도를 받아 세상에 없는 설계방법을 구현하게 되어 큰 보람을 느낀다”며 “서로 다른 전공 분야 간의 융합이라는 도전적인 연구 과정에서 많은 어려움이 있었지만, 그만큼 깊이 있는 학문적 성장을 이룰 수 있었고, 이를 바탕으로 선도적인 연구 성과를 도출하게 되어 매우 뜻깊게 생각한다”고 소감을 밝혔다.

한편 이번 논문은 ‘Deep reinforcement learning for optimal design of compliant mechanisms based on digitized cell structures’라는 제목으로 인공지능 응용분야 전문학술지인 Engineering Applications of Artificial Intelligence(JCR 2.9%) 2025년 7월호에 게재됐다.

▲ 논문 저자인( 左부터) 서울과기대 최예준 연구원, 김연응 교수, 박근 교수

▲ 논문 저자인( 左부터) 서울과기대 최예준 연구원, 김연응 교수, 박근 교수