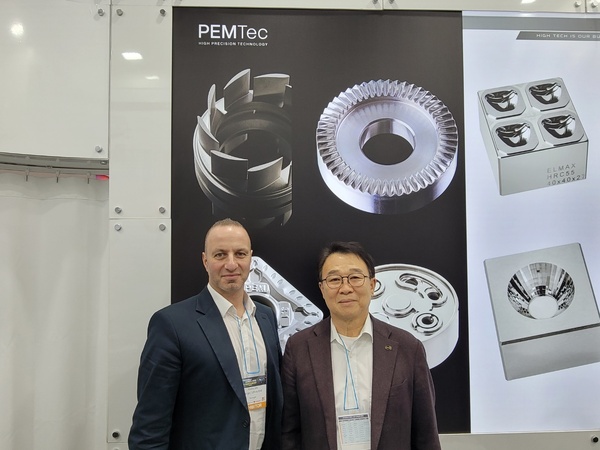

▲ 세르게이 시니아브스키(Sergej SINIAVSKI) PEMTec社 CEO(左)가 한국 총판인 KAMI의 김영립 대표와 기념촬영하고 있다.

▲ 세르게이 시니아브스키(Sergej SINIAVSKI) PEMTec社 CEO(左)가 한국 총판인 KAMI의 김영립 대표와 기념촬영하고 있다.비접촉 빠른 양산 강점, 전기 통하는 초경·난삭재 등 모든 소재 제작 가능

세계 2백대 판매, 우주항공·車·에너지·의료 등 고부가 부품 생산 적용 확대

“우리는 지속가능한 제조업과 제품의 고부가화에 기여하고자 독자적인 전해가공(Electrochemical Machining: ECM) 기술인 ‘PECM’를 개발하고 장비를 상용화했습니다. 글로벌 선도기업들이 사용 중인 PECM 기술은 제조업계의 ‘게임 체인저’가 될 것이며 한국 제조업계에도 적용이 확대돼 제조 혁신에 기여하길 기대합니다”

PEMTec社는 지난 1995년 독일에서 설립된 정밀 전기화학 금속가공 전문기업으로, 회사의 CEO인 세르게이 시니아브스키(Sergej SINIAVSKI)는 한국 총판인 KAMI(대표 김영립) 및 파트너와의 협력을 위해 지난 3월11일부터 14일까지 일산 킨텍스에서 개최된 ‘인터몰드 2025’를 방문했다.

이번 전시회에서 KAMI는 PEMTec의 ‘PECM’를 비롯해, Roders社의 고속가공기, Posalux社의 마이크로 드릴링 솔루션, Zimmer&Kreim社의 초정밀 CNC 방전가공기 등을 선보였다.

전해가공(ECM) 기술은 전기분해의 원리를 이용한 것으로 공구를 음극, 작업물을 양극에 연결하고 전기 전도성 전해액을 흘려보내면서 전극과 작업물 간 화학적 반응을 유도해 작업물을 제거하는 가공방법이다. 물리적으로 전극과 접촉해 작업물을 제거하는 방전가공(Electrodischarge Mchining: EDM) 기술과 달리 재료가 전극에 닿지 않기 때문에 속도가 매우 빠르며 음극 전극의 소모가 없어 생산비 절감에도 효과적이다.

PEMTec社은 EDM 기술을 업그레이드해 정밀금속부품을 비접촉식으로 빠르게 생산할 수 있는 PECM 공정과 장비를 개발했다. 공정 원리를 살펴보면 작업 갭(Gap)을 열어 전극과 작업물 사이에 전해질을 흘린 후 작업 갭을 닫고 공구와 작업물을 5~50마이크로미터(um) 이내로 접근시킨다.

이후 회사가 독자 개발한 다중 펄스 기술을 활용해 초당 100번의 전류 펄스가 흐르면 순간 작업물은 전기화학적 방식으로 선택적으로 제거된다. 작업이 끝나면 작업 갭을 열어 전해질과 제거된 재료를 세정시키면 2~5μm의 재현성과 최대 0.03μm의 표면 조도를 가지는 작업물이 완성된다.

PEMTec社의 PECM 특징은 동일한 전극으로 상온에서 공정이 가능하다는 것과 타이타늄·인코넬 등 초경합금, 구리, 강철, 알루미늄, 금속사출성형(MIM) 소재 등 전기가 통하는 금속이라면 모두 생산할 수 있다는데 있다. 가공 시간은 소재 종류와 상관이 없이 일정하다.

또한 완전한 비접촉식 가공으로 열 또는 기계적 영향이 없기 때문에 버(burr:금속 가공후 잉여 부분) 발생이 없어 연마 등 재작업이 필요 없으며, 여러 전극을 사용해 동시에 다양한 부품을 빠르게 가공할 수 있다. PEMTec社 장비로 최대 160㎠ 크기의 부품을 제작할 수 있다.

실제로 800um 깊이의 카바이드 펀치 4개를 제작한 결과 EDM 기술은 총 5시간 40분이 소요됐지만 PECM 기술은 총 1시간 20분에 불과했다.

특히 PECM 기술은 고온이 요구되는 EDM 기술과 달리 상온에서 가능하기 때문에 최대 80%의 에너지를 절감할 수 있으며, 공구(음극)의 기계적 마모가 없고 냉각에 필요한 윤활제 사용이 없어 CO2 배출 저감에도 효과적인 친환경 공정이다.

이외에도 PEMTec의 장비는 모듈식으로 설계돼 있어 고객사의 사정에 따라 쉽게 확장할 수 있고 로봇을 적용해 자동 양산이 가능하며, 실시간 프로세스 모니터링이 가능해 부품 품질을 추적 관리할 수 있다. 또한 공정의 핵심 소재인 전해질의 순도 관리와 안전한 사용을 위한 완전 밀폐형 시스템과 통합 모니터링 시스템도 구축됐다.

▲ PECM 기술이 적용된 수술용 스테이플러 부품(上)은 기존 공정으로 만든 스테이플러 부품(下) 대비 기능성과 내구성이 향상됐다.

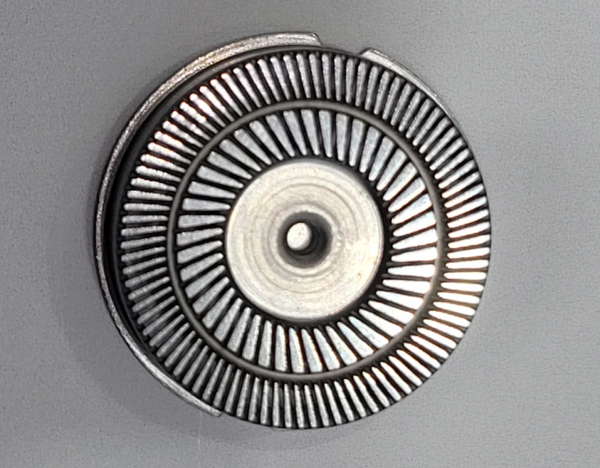

▲ PECM 기술이 적용된 수술용 스테이플러 부품(上)은 기존 공정으로 만든 스테이플러 부품(下) 대비 기능성과 내구성이 향상됐다.PECM은 우주항공, 메디컬, 자동차 등 고부가 부품 생산기술로 적용이 확대되고 있다. 자동차의 경우 디젤 인젝션에 사용되는 밸브에, 로봇에는 기어 생산에 적용 중이다. 세르게이 시니아브스키 CEO는 PECM 기술로 제작된 필립스 전기면도기 커터 헤드를 보여주면서 “PEMTec 장비는 전 세계 200대 이상 판매되면서 양산성을 확보했다”고 강조했다.

그는 인코넬, 타이타늄 부품 사용이 많은 우주항공은 물론 기능성이 요구되는 로봇 수술 부품에 PECM 기술 적용이 확대되고 있다고 밝혔다. 일례로 상처 봉합을 촉진하고 수술 기간을 단축시키는 수술용 스테이플러 부품의 경우 기존 공정으로는 소성가공을 거쳐야 하고 일정한 구멍 간격을 구현하는데 어려움이 있었으나 PECM 기술을 통해 일정한 간격을 실현할 수 있었고 수명도 2배 늘어나고 생산속도도 빨리지는 효과를 거뒀다.

세르게이 시니아브스키 CEO는 “한국시장에서 PECM 기술 적용이 가장 유망한 분야를 꼽는다면 스마트폰 부품이 있으며, 또한 MIM과 3D프린팅 후공정과 접목하면 부품의 기능성을 향상시킬 수 있어 시너지가 기대된다”며 “한국의 제조업 고부가화에 기여할 수 있도록 KAMI와 함게 많은 고객사와 협력을 확대하도록 노력하겠다”고 밝혔다.

▲ PECM 기술로 정밀한 전기면도기 커터 헤드를 빠르게 양산하고 있다.

▲ PECM 기술로 정밀한 전기면도기 커터 헤드를 빠르게 양산하고 있다.