차세대 가스·발전 터빈 고도화 핵심, 내열 코팅 기술

美·유럽·日 등 터빈 수명 향상 및 연소불안정성 해결 집중

초고온 코팅 신소재 개발·코팅 구조 최적화, 코팅 성능 향상

■초고온 코팅 기술

2. 연구개발 동향

(1) 내열 코팅기술

2) 해외 동향

미국의 경우, 가스터빈 제작사와 소재 제조업체와의 긴밀한 협조에 따른 오랜 연구 개발과 기술축적을 기반으로 최적의 부품 소재 제조공정을 확립하여 오고 있다. 3단계의 에이티에스 프로그램(ATS program, Advanced Turbine System program) 운영을 통해 시스템 효율 60% 이상, 질소산화물(NOx) 10ppmv 이하 배출, 신뢰성과 보수유지 용이성 개선, 운용 비용 절감 등을 달성하기 위한 조건으로 가스터빈의 입구온도를 향상시킬 수 있는 터빈 익형(airfoil)의 열차폐 코팅기술 개발을 완료하였다.

현재의 8,000시간 수명인 가스터빈을 25,000시간으로 향상시켜 산업용 가스터빈에 적용시키기 위해 블레이드, 베인 등에 열차폐 코팅기술을 적용하는 것을 오아이티(OIT, Office of Industrial Technology)에서 추진하였고, 에너지부(DOE) 주관으로 제너럴일렉트릭(GE), 웨스팅하우스(Westinghouse) 등과 같이 국제적 발전회사들로 연합체를 구성하여 화염온도 1,500℃급, 복합효율 60%인 고효율 가스터빈을 개발하는 정부주도 국책연구사업을 진행하였다.

이러한 정부주도형 연구사업은 ATS 후속 프로그램으로 엔지티에스(NGTS, Next Generation Turbine System: 2000-2015) 프로그램까지 종료한 상태로서, 이후 계속하여 가스터빈의 효율 향상 및 NOx 저감뿐만 아니라, 천연가스와 재생에너지/석탄 연료를 동시에 사용 가능한 가스터빈 시스템 개발 및 분산 발전용 연료전지/가스터빈 하이브리드(hybrid) 시스템을 개발하는 것이 목표로 하고 있다.

첨단 열차폐 코팅 제조기술 개발의 대표 사례로서 코팅 제조를 위한 신공정 기술을 적용하는 서스펜션(전구체) 플라스마 용사기술(SP(P)S, suspension(precursor) plasma spray)과 플라스마 용사기반 물리기상증착기술(PS-PVD, plasma spray physical vapor deposition)이 주목받고 있다. 초고온으로의 부품제조 및 사용환경 변화는 열·환경적으로 보다 가혹한 환경에 대응 가능한 코팅소재 및 공정기술 개발이 필수적으로 요구되며, 이 신공정 기술들이 새로운 해결책을 제시할 수 있을 것으로 기대하고 있다.

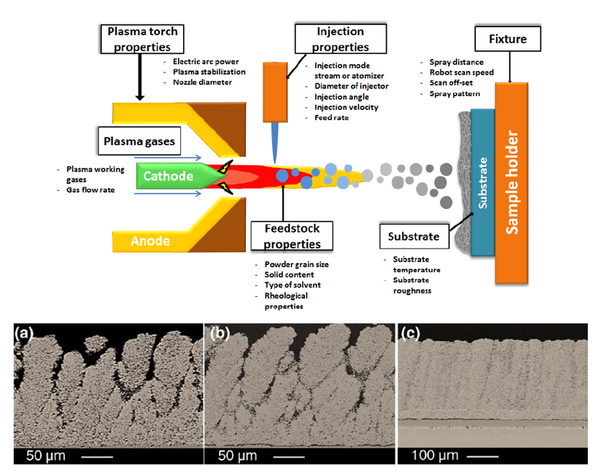

서스펜션 플라스마 용사기술은 기존의 대기 플라스마 용사기술에서 사용되는 과립원료를 사용하지 않고 용매에 서브마이크론~수 ㎛ 크기의 미립자를 용매(알코올류, 물 등)에 분산시킨 ‘서스펜션’원료를 활용한 새로운 개념의 용사기술이다. SPS 기술은 기존의 대기 플라스마 용사에 비해 높은 에너지(~180kW)를 사용하여 용매의 증발에 이은 원료입자의 용융증착이 연속적으로 전개되는 과정을 갖게 된다.

SPS 코팅으로 형성되는 코팅구조는 높은 에너지와 미세입자 사용을 통해 기공률이 낮은(1% 기공율 수준) 치밀질에서 기공의 크기가 매우 작으나 기공의 밀집도가 높은 나노 다공성 구조, 치밀질 구조에 수직 크랙을 도입한 구조 등에 이르기까지 다양한 구조의 코팅을 형성할 수 있는 장점이 있다. 현재는 터빈 시스템, 반도체 산업 등에서 대기 플라스마 용사로 대응이 어려운 코팅품질이 요구되는 분야에 적용이 검토되고 있다.

▲ <그림1> 서스펜션 플라스마 용사 공정모식도(상) 및 공정조건에 따른 코팅층 구조(YSZ)(하) (자료: ADVANCES IN MATERIALS SCIENCE, Vol. 18, No. 3 (57), September 2018)

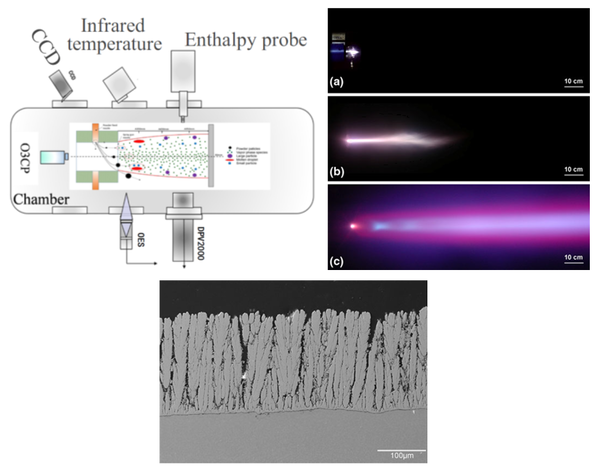

▲ <그림1> 서스펜션 플라스마 용사 공정모식도(상) 및 공정조건에 따른 코팅층 구조(YSZ)(하) (자료: ADVANCES IN MATERIALS SCIENCE, Vol. 18, No. 3 (57), September 2018)PS-PVD 기술은 앞서 소개된 VPS 기술이 약 3~20kPa 수준의 비교적 낮은 진공 영역에서 작동되는 부분을 개선하여 PVD 공정의 작동 영역에 준하는 ~0.1kPa 수준까지의 고진공 영역에서, 비교적 작은 입자 크기(25㎛ 이하)를 활용하여 높은 에너지(~180kW) 조건에서 플라스마 용사를 수행할 수 있도록 Oelikon Metco(舊, Sulzer Metco, 유럽)에서 개발된 코팅공정기술이다. PS-PVD 코팅의 경우 고진공 하에서 형성된 긴 화염을 통하여 원료입자가 충분히 용융되어 액적화(splat)뿐 아니라 증기화가 발생되도록 하여 매우 치밀하거나 EB-PVD와 유사한 주상형 코팅구조(그림 2, 하) 및 복잡형상 증착(non line-of sight)이 가능하도록 고안된 기술이다. 장치의 설치 및 운영비용이 상용화에 근접하도록 개발이 진행된다면 고품질의 코팅을 얻는 것이 기대되는 기술이라 할 수 있다.

▲ <그림2> PS-PVD 공정모식도(상,좌), 압력에 따른 PS-PVD 코팅 flame 전경(상,우) 및 코팅구조(하) (자료: npj Materials Degradation (2020) 31 (상,좌), Journal of Thermal Spray Technology Volume 20(4) 736-743 June 2011 (상,우 / 하))

▲ <그림2> PS-PVD 공정모식도(상,좌), 압력에 따른 PS-PVD 코팅 flame 전경(상,우) 및 코팅구조(하) (자료: npj Materials Degradation (2020) 31 (상,좌), Journal of Thermal Spray Technology Volume 20(4) 736-743 June 2011 (상,우 / 하))유럽의 경우, COST-50 프로그램으로 독일, 프랑스 등 9개국이 협력하여 차세대 가스터빈 발전을 위한 부품 소재 개발 사업을 운영하고 있으며, 특히 독일 우주항공연구소(DLR)가 EB-PVD법에 의한 열차폐 코팅에 대해서 많은 연구실적을 내고 있다.

최근 유럽에서 지원된 가스터빈 관련 대형 연구과제를 보면, 대부분 연소불안정성에 집중되어 있다. 연소불안정성은 압력과 화학반응의 상호작용으로 인해 연소기 내의 압력과 온도가 비정상적으로 올라가는 현상을 말한다. 많은 연구자들이 이에 관한 연구를 하고 있다는 것은 유럽의 가스터빈 개발 방향이 연소온도를 높혀 터빈 작동온도를 높이는 것에 있다는 것을 짐작할 수 있다.

또한, 독일의 정부연구소와 루프트한자(Lufthansa) 항공사가 협력하여 각종 항공운항 조건에서 대기 조건과 항공상황을 실시간 측정하여 데이터를 구축하고 있으며, 열차폐 코팅 적용으로 100명의 승객을 1km 수송할 때, 0.1L의 연료를 절약할 수 있다는 결과를 보고한 바 있다. 독일의 전체적인 연구개발 동향과 수준은 유럽을 주도하고 있다고 판단된다.

일본의 경우는 일본파인세라믹스센터(JFCC), 물질재료연구기구(NIMS), 일본항공우주개발기구(JAXA) 등의 연구소와 도쿄대학교(Univ. of Tokyo), 도호쿠대학교(Univ. of Tohoku) 등지의 대학에서 활발한 연구가 진행되고 있다. 최근에는 중국에서도 상하이자오퉁대학(Shanghai Jiao Tong University), 칭화대학교(Tsinghua University), 금속연구소(IMR) 등의 대학 및 국가연구소에서의 연구가 확대되는 실정이다.

일본의 연구개발은 신에너지·산업기술종합개발기구(NEDO)가 주관이 되어서 산/학/연이 공동으로 참여하는 국가 프로젝트의 형태로 열차폐 코팅의 연구가 수십 년간 진행되어 오고 있다.

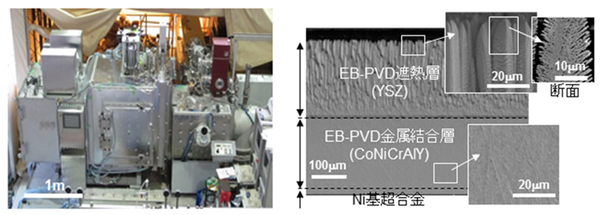

JFCC(Japan Fine Ceramic Center)에서는 플라스마 용사를 기반으로 한 코팅기술 대신 EB-PVD 기술을 활용한 코팅 연구를 활발히 수행하고 있으며, 주상형 미세구조에서의 세로 방향 틈새와 세라믹층 열팽창 변형 해결을 목적으로 NEDO의 나노 코팅기술 프로젝트(2001~2006)에서 TBC 성막용 EB-PVD장치를 도입하여 JFCC와 아이에이치아이(IHI, Inshikawajima-Harima Heavy Industries) 사에서 터빈 부재의 TBC 양산화를 향한 연구가 진행된 바 있다. 첨단 열차폐 코팅기술 개발의 성과 중 일부는 이미 실용화되고 있는 것으로 알려져 있다.

JFCC의 마츠바라 히데키(Hideaki Matsubara) 교수의 보고에 의하면, 300∼500㎛ 두께의 EB-PVD 코팅에 의해 300∼600℃의 열차폐 효과가 발생하며 이로 인해 모재의 온도가 900℃ 이하로 유지될 수 있게 된다. 따라서 저 열도율의 세라믹스를 이용할수록 코팅 두께를 얇게 하여도 같은 효과를 얻게 되거나, 또는 작동온도를 더 높일 수 있게 되므로 저 열전도도 세라믹 코팅에 관한 연구가 이뤄지고 있다.

▲ <그림3> JFCC EB-PVD 장치 및 TBC 단면 미세구조(자료: http://www.jfcc.or.jp/23_develop/15t05.html)

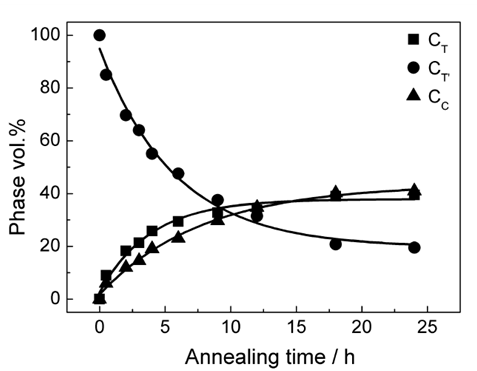

▲ <그림3> JFCC EB-PVD 장치 및 TBC 단면 미세구조(자료: http://www.jfcc.or.jp/23_develop/15t05.html)발전용 터빈의 경우, 터빈 입구온도가 1,700℃로 높아짐에 따라 현재 열차폐 코팅으로 이용되는 세라믹인 YSZ(yttria-stabilized zirconia)는 1,100℃ 이상에서 소결, 상변태 등에 의해 현저한 열화가 일어나 사용할 수 없는 문제가 대두된다. 현재 사용 중인 YSZ 소재의 경우 아래와 같이 1,300℃ 이상의 고온 작동환경에 지속적으로 노출되면, 앞서 언급된 바와 같이 상변태가 발생되어 큰 부피 변화가 동반됨에 따라 균열이 형성될 수 있고, 이로 인해 코팅의 열화가 발생할 수 있는 것으로 보고되고 있다.

▲ <그림4> 상용 YSZ 소재의 고온 노출에 따른 상형성 거동(자료 : D. R. Clarke et al., Mater. Today, (2005) 22)

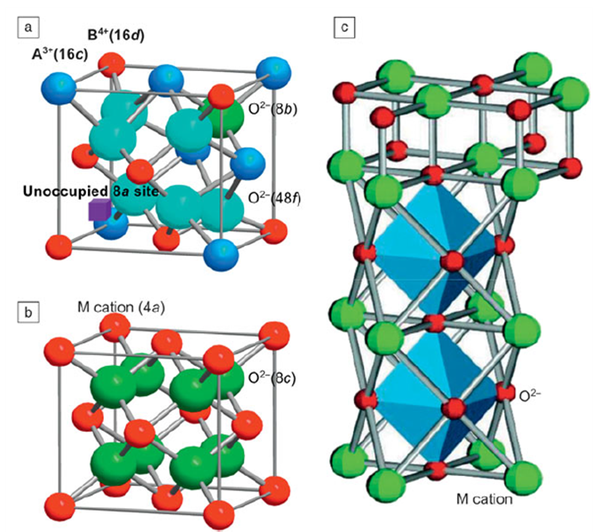

▲ <그림4> 상용 YSZ 소재의 고온 노출에 따른 상형성 거동(자료 : D. R. Clarke et al., Mater. Today, (2005) 22)이러한 YSZ 소재의 초고온 환경에서의 열화에 대해 새로운 열차폐 코팅소재 개발이 이루어지고 있으며, 아래와 같이 다양한 결정 구조의 소재에 대한 연구가 이루어지고 있다. YSZ와 같이 특정 온도 영역대에서 상변태가 발생하지 않거나, 억제되는 소재특성을 갖추고 초고온 영역에서 저 열전도성이 확보되는 소재를 개발하는 추세이다.

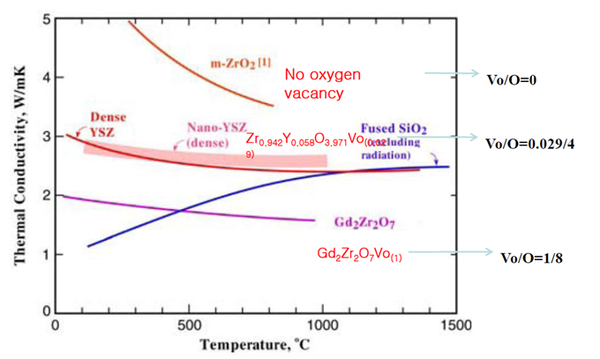

이와 같은 초고온 저 열전도성 소재는 결정구조 내의 공공형성, 복합조성에 의한 결정구조 복합성 증대 등 구조적으로 열전달을 억제하는 요소가 확보되도록 연구가 이루어지고 있다. 작동온도가 1,700℃인 차세대 가스터빈 엔진에 적용하기 위해 YSZ보다 열전도율이 낮고 고온안정성이 뛰어난 소재 연구가 활발히 진행되고 있는데 그중 하나가 산화란타넘(La2O3)이 첨가된 YSZ로서 첨가량에 따라 열전도율이 0.5 W/m·K까지 낮아짐을 보고하였다.

이는 현재 가장 많이 연구되고 있는 산화가돌리늄(Gd2O3)이 첨가된 YSZ의 0.7∼0.8W/m·K 보다 현저히 낮은 값으로서 이는 La2O3에 의해 막이 제조되는 도중 YSZ의 확산소결현상이 억제되기 때문이라고 보고하였다. 이외에도 페로브스카이트(Perovskite) 구조 세라믹에 대한 연구도 중요한 도전 대상 중의 하나이다.

▲ <그림5> TBC용 신소재 및 열전도 특성 (출처: Wei Pan, Thermal Barrier Coatings IV, Proceedings in Engineering Conferences International, 2014)

▲ <그림5> TBC용 신소재 및 열전도 특성 (출처: Wei Pan, Thermal Barrier Coatings IV, Proceedings in Engineering Conferences International, 2014)파이로클로르(pyrochlore)와 같은 결정구조를 가지는 소재는 A2B2O7의 화학식으로 나타난다. 여기서 A 사이트(site)에는 희토류원소가, B 사이트에는 지르코늄(Zr)으로 구성된다. 이에 해당하는 소재로는 희토류 지르코네이트(zirconate) 소재들이 있으며, La2Zr2O7, Gd2Zr2O7, Sm2Zr2O7 등이 해당되는 것으로 보고되고 있다. 이와 같은 pyrochlore 구조의 소재들은 1,500℃까지 안정한 구조를 유지한다고 보고되고 있다.

디펙트플루오라이트(defect fluorite) 소재는 원자량이 높은 희토류를 활용한 지르코네이트 소재 또는 앞서 언급된 pyrochlore 소재를 일정 조건으로 열처리했을 경우 나타나는 구조이다. Perovskite 구조의 소재는 ABO₃의 화학식으로 표현되며, SrZrO₃, BaZrO₃ 등이 있다. 아울러 앞서 언급된 pyrochlore 구조와 같이 산소 공공 도입을 통한 열전도 저하를 만들기 위한 Ba2LnAlO5(Ln: 란탄계희토류 원소)와 같은 소재도 주목받고 있다.

▲ <그림6> 열차폐용 저 열전도성 내열세라믹 소재(Pyrochlore (a, 좌상), Defect fluorite(b, 좌하), Perovskite structure(c, 우)) (자료: MRS Bulletin, Vol. 37, Oct. 2012, p917)

▲ <그림6> 열차폐용 저 열전도성 내열세라믹 소재(Pyrochlore (a, 좌상), Defect fluorite(b, 좌하), Perovskite structure(c, 우)) (자료: MRS Bulletin, Vol. 37, Oct. 2012, p917)단열 기능을 담당하는 세라믹 탑코트의 고온 상변태 문제 이외에도 외부 요인에 의한 열화 이슈도 있다. 2010년 아이슬란드 에이야프야틀라이외쿠틀(Eyjafjallajokull) 화산 폭발 당시, 화산재 때문에 유럽에서 결항이 잇따랐다. 화산재의 주요 성분인 CMAS(Calcium-Magnesium-Alumino-Silicate)의 유입에 의해 고온 화학반응을 통해 열화가 진행되는데, 이의 방지를 위한 연구로써 Al₂O₃계, M2ZrO7 치밀층을 TBC 표면에 형성하여 CMAS 침투를 방지하기 위한 연구를 활발히 진행하고 있다.

열차폐 코팅구조에서 본드코트는 기재에 내산화성을 부여하고 기재와 세라믹 탑코트와의 열응력 완화, 고온 부품용 소재의 크리프 수명 저하의 원인인 본드코트-기재 사이의 상호확산의 2차 반응물(SRZ: Secondary Reaction Zone) 형성 억제 등의 주요 기능이 요구된다. 발전용 터빈의 경우 MCrAlY(M: Ni and/or Co) 합금에 기반하여 백금(Pt), 크롬(Cr), 규소(Si), 이트륨(Y), 하프늄(Hf), 레늄(Re), 탄탈럼(Ta) 등을 첨가하는 방법, 항공용 터빈의 경우 NiAl, PtAl 코팅에 Hf, Zr를 첨가하는 방법, NiAl에 알칼리토금속을 첨가 연구가 진행되고 있다.

SRZ 억제를 목적으로 하는 코팅법에는 루테늄(Ru)이나 Ru 합금을 기재표면에 부착시킨 후 Al화하는 방법, 본드코트-기재 사이에 열적으로 상 안정층을 확보하기 위한 확산장벽 코팅, 화학퍼텐셜 구배를 제어하는 Pt 개량형 코팅, 기재와 열역학적으로 평형한 타이라인(tie-line) 합금을 코팅재로 선정하여 상호확산을 막는 방법 등에 대한 연구개발이 주를 이루고 있다.

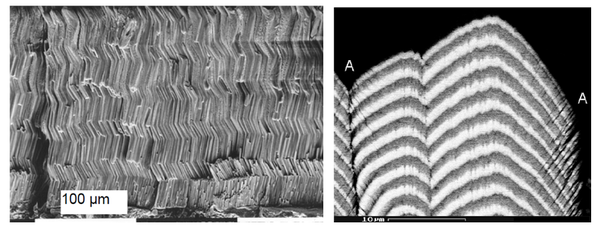

초고온 코팅 신소재 개발과 코팅의 구조를 최적화함으로써 코팅 성능 향상을 얻고자 하는 연구도 중요도가 커지고 있다. 최근 연구에서는 다양한 코팅기술별로 최적의 구조를 확보하려는 연구와 기존의 코팅기술을 개선하려는 연구, 그리고 초고온 환경에 병행되는 내화학 특성 등 복합적인 요구특성을 동시에 만족시킬 수 있는 코팅구조에 대한 연구가 진행되고 있다.

초고온 열차폐 코팅기술의 경우, 열차단성 및 열·기계적 응력에 의한 변형저항성을 높을 높여 궁극적으로 초고온 내구성을 확보하기 위한 기공의 크기, 형상 및 분포 최적화와 효과적인 열전달의 차단성을 위한 입자구조 개발을 목표로 하고 있다.

▲ <그림7> 전자빔 증착법으로 코팅된 TBC(YSZ)의 구조변형(zigzag(좌), multilayer(우)) (자료: Proc. First CEAS European Air and Space Conference Deutscher Luft-und Raumfahrtkongress 2007 10-13 September 2007, Berlin)

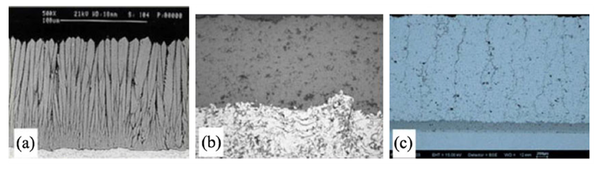

▲ <그림7> 전자빔 증착법으로 코팅된 TBC(YSZ)의 구조변형(zigzag(좌), multilayer(우)) (자료: Proc. First CEAS European Air and Space Conference Deutscher Luft-und Raumfahrtkongress 2007 10-13 September 2007, Berlin) ▲ <그림8> 다양한 코팅법으로 제조된 TBC(YSZ)의 구조비교(EBPVD(a), APS(b), DVC(c)) (자료: International Materials Reviews,58(6), 315-348 2013)

▲ <그림8> 다양한 코팅법으로 제조된 TBC(YSZ)의 구조비교(EBPVD(a), APS(b), DVC(c)) (자료: International Materials Reviews,58(6), 315-348 2013)