탄소/탄소복합재 국산화, 소재 및 제조 공정 기술 개발 박차

프리폼 제조·밀도화·초고온 코팅 등 민관 노력, 항공우주·방산 적용 추진

전통 제조법 시간·비용 多, 전세계 新 공정 및 사용 수명 연장 기술 개발

■탄소/탄소 복합재 연구개발 동향

1. 프리폼 제조기술

(1) 국내 동향

1990년대에 ㈜데크카본이 국방과학연구소와 함께 탄소복합재 기술개발에 착수한 이래 복합재 구조설계, 프리폼 제조, 밀도화, 시험평가 분야에서 다양한 연구개발을 하고 있으며, 군사용 각종 무기체계, 항공우주용 내열재 및 열차폐재에 적용하고 있다. 한국재료연구원에서는 1990년대 후반 국방과학연구소, ㈜데크카본과 함께 니들펀칭(needle punching) 기술을 개발하였으며 이 기술은 현재 ㈜데크카본에서 브레이크 디스크 프리폼 제조에 적용하고 있다. ㈜한국화이바와 ㈜티포엘에서도 탄소섬유를 이용한 니들펀치 프리폼 제조 기술을 개발하였다. 그 후 한국재료연구원은 국방과학연구소와 함께 3D 위빙(weaving), 로드피어싱(rod piercing) 기술, 스테이플링(stapling) 기술 등을 개발하여 다양한 구조의 3D 프리폼을 제조하였다.

(2) 해외 동향

프랑스의 SPS(Snecma Propulsion Solid)사에서는 니들펀칭 방법에 의한 프리폼 개발을 주도하고 있는데 이 기술은 크고 복잡한 형태의 프리폼을 빠르게 제조할 수 있는 장점이 있다. 이 기술을 바탕으로 경제적이고 신뢰성 높은 노즐조립체를 개발하여 VEGA 위성발사체, 빈치 디플로어블 노즐 익스텐션(Vinci deployable nozzle extension), 아리안(Arian) 5의 아르타(ARTA) 5 등에 적용하였다.

미국의 어플라이드사이언시스(Applied Sciences)사에서 개발한 프리폼은 흑연화된 베이퍼 그로운(vapor-grown) 탄소섬유를 직조한 매트를 사용하였는데(미국특허 5,837,081), 이 매트는 부분적으로 배열된 반연속적인 vapor-grown 탄소섬유가 성장 중에 in situ 상태로 인터우븐(interwoven) 된 구조이다. 프리폼은 CVI 공정이나 피치 주입공정으로 열분해된 카본을 증착하여 밀도화하였고, 열전도도가 900~1000W/mK 수준이며, 전자 장치, 항공우주 등 여러 열관리 응용에 사용될 수 있다.

미국의 트라이튼시스템즈(Triton Systems)사는 탄소/탄소 복합재의 열전도도 향상을 위해 크라이오카본(Cryo-Carbon)이라는 재료를 개발하였다. 이 재료는 70% 흑연화된 플레이크(flake)로 구성되어 2차원 열전도도가 500W/mK 이상이다. 섬유의 길이 방향으로 열전도도가 높은 피치섬유를 사용한 복합재와는 달리 전도성 flake는 2차원적 열전도도를 제공하여 복합재의 면내 방향으로 향상된 열 성능을 보여준다. 흑연 flake는 높은 열전도도를 가지는 흑연 모재와 결합한 복합재는 대부분의 섬유 기반 2D 재료보다 열관리 응용에 매우 뛰어난 성능을 보인다. Cryo-Carbon 복합재는 여러 방향으로 열전도가 우수하여 히트 싱크(heat sink)나 열분산 장치에서 인터페이스 톨러런스(interface tolerance)를 제공할 수 있게 복잡한 형상으로 제조/가공될 수 있다.

미국의 쓰리텍스(3TEX)사는 독일의 에스지엘카본(SGL Carbon)사와 미국의 에스엠제이카본테크놀로지(SMJ Carbon Technology)사와 함께 2인치에서 6인치까지의 두께를 가지는 두꺼운 3D 프리폼을 개발하였다. 프리폼 제조는 3TEX의 3D weaving 기술을 이용하고 SGL Carbon 및 SMJ의 CVI 기술을 이용하여 복합재료를 개발하였다. 프리폼의 치수 안정성은 밀도화 속도를 증가시킬 수 있는데 이 weaving 기술은 두꺼운 복합재 구조의 층간분리를 방지하며, 빠른 속도로 두꺼운 프리폼을 제조할 수 있다. 제조 시간은 사용하는 탄소섬유의 토(tow) 크기에 따라 결정되는데 3TEX에서는 12k 및 60k 섬유를 프리폼 제조에 사용하였다.

2. 밀도화 공정 기술

(1) 국내 동향

국내에서도 이미 1990년 초부터 국방과학연구소 및 국책연구소에서 관련 업체들과 탄소/탄소 복합재 국산화를 위해 기초소재, 제조공정 등에 대한 연구에 착수하였으며, 2000년에 이를 기반으로 항공기용 탄소/탄소 복합재 브레이크 디스크를 국산화하였다.

㈜데크카본은 2006년에 고밀도 탄소/탄소 복합재 제조를 위한 새로운 공정을 개발하였는데(미국특허 7,001,544), 탄소섬유 매트 혹은 최소 3개 층의 매트로 적층된 패브릭을 사용하여 니들펀칭 방법으로 프리폼을 제작하였다. 이것을 고온에서 열처리한 후 밀도화하고 다시 추가 열처리를 함으로써 고밀도 복합재를 제조하였다.

또한, ㈜데크카본은 엘리베이터 브레이크의 마찰재로 적용하기 위한 탄소/탄소 복합재를 개발하였다. 외부 마찰 부품과 이를 지지하는 하중을 견디기 위한 구조물로 구성된 마찰재 부품에서, 마찰 파트는 탄소섬유, 피치 분말 및 흑연 분말로 혼합하여 사용하였으며 구조 파트는 카본 패브릭을 교대로 적층하였다. 이 프리폼은 생소지(green body)를 얻기 위해 가열하고 압착하였다. 이것을 탄화하고 피치로 함침시켜 제품을 제조하였다. 추가적으로 탄화수소 가스로 CVI 공정에 의해 침투시키고 재탄화 과정을 거쳐 제품을 제조하였다(미국 특허 6,093,482).

(2) 해외 동향

미국의 라이트 머티리얼스 리서치(Wright Materials Research)사는 급속 산화 안정화 기술을 개발하였다. 이 방법은 산소 스필오버 촉매(oxygen spill-over catalyst)를 카본 프리커서에 혼합하거나 노출하는 방법이다. 이 재료는 원자 수준에서 요구되는 산소를 공급하여 탄소재료의 산화/안정화를 매우 짧은 시간에 이루며, 탄화 과정에서 보통 요구되는 것보다 훨씬 낮은 에너지로 가능하게 한다.

일본 토요탄소(Toyo Tanso)사는 고순도 복합재를 제조하는 방법을 개발하였다(미국 특허, 6,489,027). 이 공정은 탄소섬유를 할로겐 분위기에서 순도화하는 과정을 거친 후 몰드에 채워 흑연화하는 것인데, 그 결과 복합재는 30ppm 이하의 불순물 함량을 보였다. 미량의 불순물도 복합재의 열적/기계적 성능을 심하게 악화시키기 때문에 고순도 카본/카본 복합재가 항공우주 분야의 열관리와 같은 매우 중요한 응용처에 사용된다.

미국의 Phillip G. Wapner 박사는 탄소/탄소 복합재 제조를 위한 새로운 방법으로서 카본모재의 순차적 증착과 in situ 중합(polymerization) 공정을 개발하였다(미국 특허 6,756,112). 이는 탄소섬유 프리폼에 젖음성이 좋고 접착성이 높은 카본 프리커서 단위체(monomer)를 사용하여 프리폼에 증착한 후 열분해하고 탄화하기 전 polymerization하며 이 과정을 반복하는 공정이다.

탄소/탄소 복합재의 전통적인 제조 방법은 시간이 오래 걸리고 제조비용이 많이 드는 단점이 있다. 이를 해결하기 위해 미국의 록히드마틴(Lockheed Martin) 사는 미국 항공우주국(NASA)의 후원하에 급속제조 공정을 개발하였는데, 복합재의 밀도화 과정에서 액상의 CVI 공정을 적용하여 기존의 며칠이 걸리는 제조 시간을 몇 시간으로 줄였다. 이 밀도화 공정은 액상침투에 의해 무제한적인 반응 물질을 제공함으로써 기존 기상침투에서는 얻을 수 없는 매우 높은 매스트랜스포트(mass transport)가 발생함에 따라 공정이 매우 빠르게 진행된다.

Lockheed Martin과 협력업체인 텍스트론 스페셜티 머티리얼스(Textron Specialty Materials)사는 이 공정을 적용하여 항공기 브레이크, 자동차 피스톤 및 제트 엔진 부품 등을 제작하는 것을 목표로 하고 있다.

미국의 허니웰(Honeywell)사에서는 밀도화된 카본 포움으로부터 탄소/탄소 복합재를 제조하는 공정을 개발하였는데, 복합재의 보강재로 사용되는 이 포움 프리폼은 CVD, 수지침투 또는 이 둘을 조합하여 밀도화한다. 이 복합재는 구조재 혹은 브레이크 클러치의 마찰재로 사용이 가능하다.

NASA의 제트프로펄션랩(Jet Propulsion Lab, JPL)은 용융 가능한 보론을 모재 프리커서에 혼합하여 탄소/탄소 복합재의 강도와 강성을 증가시키는 공정을 개발하였다. 탄화된 페놀을 시작 재료로 하고 다른 페놀이나 피치로 함침시켜 복합재료를 제조하였다. 용융 가능한 보론은 카본 내 보론의 고상용융한계보다 낮은 함량으로 사용하였다. 이 함량은 보론 카바이드 핵의 형성을 방지함으로써 기계적 특성을 크게 향상시켰다. 이전에는 보론이 산화억제재나 흑연화 촉매용으로서 금속보라이드 형태로 사용되었는데, 이 재료는 모재 내에서 용융되지 않기 때문에 결정핵생성(nucleation)을 증가시켜 그레인(grain) 크기를 작게 하고 열처리 후 취성이 더 높은 재료가 되게 하였다.

미국의 오티스엘리베이터(Otis Elevator)사는 마찰재용으로 탄소/탄소 복합재를 적용한 브레이크 조립 부품을 개발하였다(미국 특허 5,979,615). 엘리베이터 가이드 레일 표면과 접촉하는 재료로 탄소/탄소 복합재 마찰면을 가지는 브레이크 슈(shoe)를 적용하였다. 탄소/탄소 복합재 브레이크는 높은 마찰력과 낮은 마모율이 지속되기 때문에 초고층 빌딩의 고속, 고하중 엘리베이터에 매우 적합하다.

카본나노튜브(CNT)는 최고의 열적, 전기적, 기계적 특성을 가지고 있어서 특히 고분자 복합재료에 폭넓게 사용되고 있다. CNT/C 복합재료는 매우 뛰어난 재료로서 전통적인 탄소/탄소 복합재를 대체하는 재료로서 가능성이 높아 탄화공정, CVI 공정이나 함침공정을 적용한 CNT/C 복합재 성형을 통해 구조적 혹은 기능재료로서의 응용 연구를 하고 있다. 미국의 캔터키 대학교(University of Kentucky)에서는 기계적 전단력을 이용한 압출공정을 사용하여 프리커서 내에 CNT를 포함시키는 연구를 하였으며, CNT/epoxy 수지 복합재를 촉매 탄화공정으로 제조하는 연구도 진행하였다.

탄소/탄소 복합재 제작에 있어 화학기상증착 공정은 보통 500~800시간 소요되기 때문에 복합재 가격이 매우 높다. 이에 영국의 프레노카본(FrenoCarbon)사에서는 매우 빠른 시간에 공정을 완료할 수 있는 새로운 습식 공정을 개발하였다. 이 공정은 탄소섬유 프리폼에 물을 사용한 현탁액으로 카본 나노입자를 침투시킨 후 세라믹 입자를 반응시켜 인산염 세라믹(phosphate ceramic)을 제조한다. 이 공정은 20~30분밖에 소요되지 않으므로 복합재 제조 단가가 주철이나 강 제조 수준으로 내려올 수 있다. 이 복합재의 압축강도는 100~120MPa로서 CVI 공정으로 제조되는 탄소/탄소 복합재 브레이크와 유사한 특성을 보였다.

3. 초고온 코팅 기술

(1) 국내 동향

국내에서는 ㈜데크, 국방과학연구소, 한국재료연구원, KAIST, 충남대학교, 한국화학연구원 등에서 탄소/탄소 복합재료의 제조공정에 대한 연구를 수행하여 왔으며 KAIST, 충남대학교, 한양대학교, 연세대학교, ㈜데크카본, 금오공과대학교, 및 경남대학교에서 내산화 코팅연구가 수행되었다.

특히 ㈜데크카본은 경남대학교, KAIST와의 공동연구로 개발한 인산염계 내산화 코팅 조성물 특허를 갖고 있으며 이를 적용한 F-16 전투기의 브레이크 디스크를 생산 납품하고 있다. 내열 내산화성 다층 코팅막에 대한 연구로는 KAIST, 한국재료연구원, 한국항공우주산업㈜, 경남대학교 등에서 진행된 바 있고, 한국세라믹기술원에서는 다양한 공정 조건에서 규소(Si), 탄탈럼(Ta), 니오븀(Nb), 하프늄(Hf) 등을 이용한 내산화 코팅층 개발을 하고 있다. 열역학적 해석을 통하여 막의 균일도를 향상시키고 탄소/탄소 복합재와 코팅층의 열팽창 차이로 인한 박리 문제를 해결하기 위한 연구를 하고 있다.

(2) 해외 동향

2004년 미국의 굿리치(Goodrich)사는 산화로 인한 복합재 강도와 구조적 일체성 저하를 최소화하는 경제적 방법을 개발하였는데(미국특허, 20040213906), 브레이크 디스크의 비마모면에 인산을 코팅하여 650℃까지 제동특성이 유지될 수 있게 하였다. 2010년과 2011년에는 탄소/탄소 복합재의 브레이크 디스크 사용수명 연장에 도움을 줄 수 있는 코팅 기술을 개발하였다.

탄소/탄소 복합재의 산화안정화는 고온에서 제품의 사용 수명을 연장하는 데 필수적이기 때문에 화학적 표면 처리를 통해 산화안정화를 하는 기술은 현재까지도 많은 연구가 이뤄지고 있다. 반면, 미국 오크리지 연구소(Oak Ridge National Lab.)의 James W. Klett 박사는 산화안정화를 이용하는 방법 대신, 피치에서 유도된 카본 포움(foam) 제조를 위한 새로운 공정으로서, 메소페이즈(mesophase)나 등방체 피치를 사용하여 싱글 몰드를 사용하는 단순한 방법을 제시하기도 하였다. 이 공정을 통해 제조된 포움은 기공 크기가 비교적 균일하게 분포되고 스트럿(strut)에 고도로 배열된 흑연구조를 가지고 있어 고온의 복합재료 샌드위치 패널 제조에 응용될 수 있다.

미국의 중소기업 혁신 연구 프로그램인 SBIR(Small Business Innovation Research)에서 카르타테크놀로지(Karta Technologies)사는 탄소/탄소 복합재의 내산화 특성 향상을 위해 레이저 용융 코팅기술을 개발하였다. 이 기술의 장점은 비용이 높은 코팅 노(furnace)나 진공반응로를 사용하지 않고 대기압에서 박막을 증착하기 때문에 항공우주 부품의 코팅층을 인시투로 수리하는 데 사용할 수 있다.

중국의 하얼빈공업대학(Harbin Institute of Technology)에서는 규소-몰리브덴(Si-Mo) 코팅제를 개발하여 퓨즈드 슬러리(fused slurry) 코팅법으로 탄소/탄소 복합재에 적용하였다. 이 코팅은 고온에서 수소로부터 보호할 필요가 있는 탄소/탄소 복합재료에 SiC 층을 형성하여 내산화 특성을 향상시켰다. 탄화규소(SiC) 1층과 제 2층인 유리 세라믹(glass-ceramic) 혹은 저융점 금속 (주석 등)을 형성하는 방법인데, 이런 2중 코팅 시스템에서 실리카 유리 세라믹(silica glass-ceramic)의 내부층은 실리콘 알콕시화물(silicon alkoxide)을 스퍼터링(sputtering)하여 형성할 수 있다.

Honeywell은 탄소/탄소 복합재나 그래파이트 노출 표면에 미세입자 SiC를 표면이나 서브스트레이트에 증착하는 방법을 개발하였는데, 추가적으로 다양한 인산 기반의 침투재를 사용함으로써 바이너리(binary) 내산화 시스템을 만들어 850℃ 이상의 온도에서도 뛰어난 내산화 특성을 보였다.

2010년 영국의 지르코텍(Zircotec)은 서모홀드(ThermoHold) 플라즈마 스프레이 지르코니아 기반의 보호막 기술을 개발하였다. 극한의 작동 환경에서 열효과와 삭마로부터 복합재를 보호하기 위한 이 코팅 기술은 F1 레이싱 카에 적용되고 있으며 650℃ 배출 가스가 자동차의 탄소섬유 디퓨저(diffuser)를 통해 배출할 수 있게 하였다.

4. 국내외 선도기관

국내에서도 이미 1990년도 초부터 국방과학연구소 및 국책연구소에서 관련업체들과 탄소/탄소 복합재의 국산화를 위한 기초소재 연구, 제조공정 등에 대한 연구를 하고 있으나, 초내열 구조 및 극한환경용 적용을 위한 탄소/탄소 복합재의 경우로는 아직 기반 기술의 일부만 확보되어 있는 실정이다.

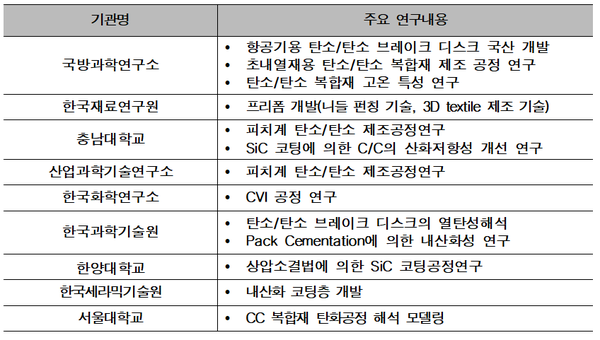

마찰재로서 응용을 위한 기술개발은 체계적으로 수행된 바 있으나, 탄소/세라믹 또는 내산화성 향상을 위한 코팅 분야는 기초연구 수준으로 극한환경용 탄소 복합재 개발을 위한 기반기술개발은 매우 미흡한 실정이다. <표 1>은 탄소/탄소 복합재 관련 국내 연구기관을 정리한 것이다.

▲ <표 1> 탄소/탄소 복합재 - 국내 선도연구기관

▲ <표 1> 탄소/탄소 복합재 - 국내 선도연구기관외국의 경우, 지난 30여 년간 막대한 연구개발 투자에 힘입어 탄소/탄소 및 탄소/탄화규소 복합재료에 대한 지속적인 내열성 향상 및 혁신적인 제조 가격 절감을 위한 생산기술 연구가 진행되고 있다.

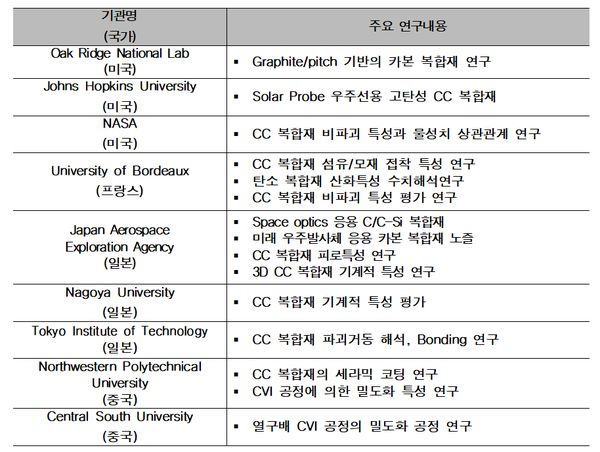

일례로 미 국방성은 연 2,000만 불의 연구개발비를 초고온용 탄소계 및 세라믹계 복합재 분야에 투자하였다. 그동안 주요 선진국의 대형 국책 과제 동향을 보면 일본은 스페이스플레인인 HOPE-X에 적용하고자 1,700℃에서 10분간 사용이 가능한 내열/내산화 코팅기술을 개발하였으며, 유럽의 우주선(space vehicle) 프로그램인 HERMES(프랑스), HOTOL(영국), SAENGER(독일) 등에서 모두 1,300℃ 상용의 초내열 탄소 복합재 및 내산화 코팅기술을 개발하고 있으며 이를 이용한 열 구조 설계 및 고온 파괴특성 평가에도 주력하고 있다. 아래 <표 2>은 최근까지 지속적으로 탄소/탄소 복합재 연구를 진행하고 있는 해외 선도 연구기관을 정리한 것이다.

▲ <표 2> 탄소/탄소 복합재 - 해외 선도연구기관

▲ <표 2> 탄소/탄소 복합재 - 해외 선도연구기관