글로벌 폴리머 3D프린팅 트렌드, ‘자동화·양산화·후가공’

◇연재순서

1)전시회 총괄평가

2)금속 적층제조 장비 동향

3)금속 적층제조 소재와 시장 동향

4)폴리머 적층제조 소재와 장비 동향

5)우주항공용 적층제조 응용사례와 전망

6)좌담회-적층제조의 미래, 청년이 이끈다

▲ 김진우 3D프린팅연구조합 책임

▲ 김진우 3D프린팅연구조합 책임지난 11월7일부터 4일간 프랑크푸르트 메쎄에서 열린 세계 최대 적층제조 전문 전시회 폼넥스트(FORMNEXT)에는 유명 적층 제조기업인 3D시스템즈, 스트라타시스, 마크포지드, HP 등 전 세계 859개 기업들이 새로운 기술, 새로운 재료, 새로운 솔루션을 소개하였다.

이번 폼넥스트에서는 더욱 진보된 폴리머 적층제조 솔루션들이 다양하게 선보였다. 전통적인 FFF 방식의 초대형 장비를 비롯해 기존 와이어 소재가 아닌 펠릿 공급과 CNC 밀링이 접목된 하이브리드 FFF 장비, 양산화를 위한 모듈형 및 자동화 기능을 탑재한 장비 등 다양한 진보된 기술들을 볼 수 있었다.

■양산 맞춤 폴리머 소재 눈길

이번 전시회에서 다양한 산업에 맞는 양산화를 목적으로 하는 폴리머 소재들이 많아졌다. 기존 의료 위주의 소재에서 이제는 양산에 필요한 기준을 맞추기 위해 노력하는 모습이다. 그동안 SLS 장비 와 FFF 장비 위주의 엔지니어링 플라스틱이 강세였다고 하면 SLA 방식과 DLP 방식에서 사용되는 액상 광경화 레진도 산업 분야에서 요구하는 기준에 부합하기 위한 소재들이 출시되고 있다.

눈에 띄는 몇 가지 소재를 살펴보면 산업용 케미컬 브랜드인 록타이트의 폴리머 레진들이 있다. 록타이는 헨켈의 케미컬 브랜드로 스트라타시스의 DLP 장비인 오리진 원(Origin One) 장비 및 DLP 장비에 사용되는 엔지니어링 플라스틱 레진을 다수 선보였다.

▲ 스트라타시스 및 록타이트는 다양한 출력물과 적용 가능 소재를 전시했다.(사진:3D프린팅연구조합)

▲ 스트라타시스 및 록타이트는 다양한 출력물과 적용 가능 소재를 전시했다.(사진:3D프린팅연구조합)3D프린팅이 적용되는 산업분야에 맞춰 소재와 전용 장비를 동시에 출시한 기업도 있었다. 3D 시스템즈에서는 PEEK 소재를 비롯해 의료 등급 RADEL PPSU 소재와 클린룸으로 사용가능한 전용 장비를 선보이며 다양한 의료분야에서 사용성을 확대하는 솔루션을 제시하고 있었다.

▲ ▲3D시스템즈의 의료등급 소재 사용이 가능한 장비 ‘EXT 220 MED’(사진:3D프린팅연구조합)

▲ ▲3D시스템즈의 의료등급 소재 사용이 가능한 장비 ‘EXT 220 MED’(사진:3D프린팅연구조합)또한 다양한 고성능 필라멘트도 지속적으로 신제품들이 출시되고 있었다. 마크포지드는 PEKK와 탄소섬유 기반의 소재와 고내열성 울템, TPU 등 다양한 기능성 소재들을 선보였다.

국내 기업으로는 링크솔루션이 FFF 장비에서 사용 가능한 다양한 엔지니어링 플라스틱들을 선보였다. PPS, PEEK, Carbon PEEK 등 엔지니어링 플라스틱을 해외 장비 대비 90%의 비용 절감 효과를 거둬 국내 기업의 경쟁력을 확인할 수 있었다.

▲ 링크솔루션의 다양한 엔지니어링 플라스틱 출력물(사진:3D프린팅연구조합)

▲ 링크솔루션의 다양한 엔지니어링 플라스틱 출력물(사진:3D프린팅연구조합)■폴리머 장비 트렌드, ‘자동화·양산화·후가공’

폴리머 장비의 트렌드는 자동화, 양산화, 후가공에 집중되어 있었다. 폴리머 3D프린팅을 선도하는 기업들을 중심으로 다양한 장비 제조 기업에서 로봇들을 적극 활용한 자동화 시스템과 양산을 위한 제작 공정, 제작 방법, 후가공 자동화 및 상품성 증대를 위한 솔루션을 선보였다.

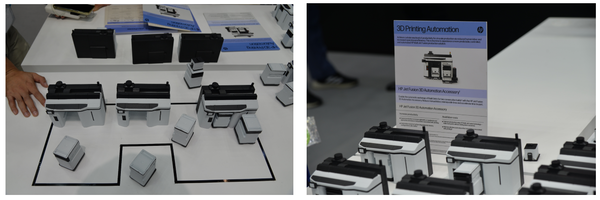

자동화 분야를 가장 적극적으로 활용하고 제안하는 기업인 HP는 운반로봇을 이용한 자동 양산 시스템을 구축하는데 집중하고 있었다. 신규로 출시되는 장비 또한 자동으로 프린팅 빌드 유닛을 교체하는 기능이 적용된 장비를 선보였으며 제작이 완료된 빌드 유닛을 쿨링, 후처리가 가능한 장비 또한 선보였다. HP는 모니터링부터 출력, 후처리, 후가공 재료공급 등의 공정을 실제 양산 비즈니스 모델에 적용 중인 대량 양산 자동화 시스템 D-Factory를 축소 모형으로 전시하며 양산 솔루션에 대한 진보된 기술을 선보였다.

▲ HP의 자동화 솔루션 및 구현 모형(사진:3D프린팅연구조합)

▲ HP의 자동화 솔루션 및 구현 모형(사진:3D프린팅연구조합)기존의 한계를 뛰어넘는 기업들도 다수 보였다. 그중 3D시스템즈는 펠릿을 소재로 사용하는 모듈형 FFF 장비와 제작 속도가 개선된 SLA, SLS 장비를 선보였다. △열가소성 펠릿을 공급하여 기존 필라멘트 소재 대비 10배 저렴한 비용으로 생산 및 CNC 밀링 모듈을 활용한 대형 장비 △장비 크기, 재료공급, 후처리 등의 단점을 개선한 SLS 장비 △제작 속도를 2배 증가시킨 SLA 장비 등을 소개했다.

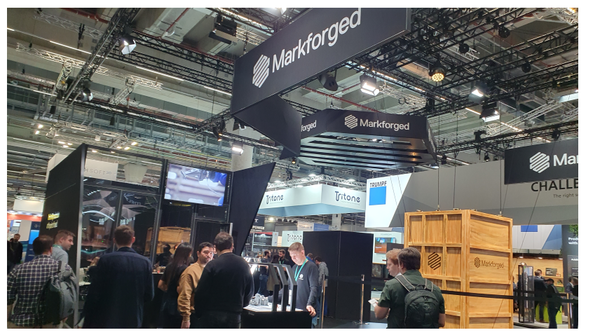

마크포지드는 기존 장비를 개선한 신제품을 출시하였다. 업계의 흐름에 맞게 고속 출력 및 모니터링, 신규 소재 적용 등의 기술이 적용된 장비를 전시장에서 최초 공개하였다.

▲ 마크포지드가 신규 장비를 공개했다.(사진:3D프린팅연구조합)

▲ 마크포지드가 신규 장비를 공개했다.(사진:3D프린팅연구조합)엔지니어링 플라스틱·광경화수지 등 산업 기준 맞춤 개발

후가공 장비 양산성 향상 기여, 선진 후가공 솔루션 必

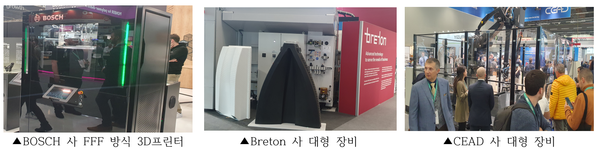

기존 3D프린트 기업이 아니지만 눈에 띄는 기업으로는 가전, 공구로 유명한 보쉬가 있었는데 회사는 중형 사이즈의 산업용 FFF 장비를 선보였다. 또한 다수의 기업들이 2,000mm 이상의 대형 사이즈의 FFF 장비를 선보였다. 그중 BRETON의 대형 장비는 최대 제작범위는 4,000mm 까지 가능하며, CEAD는 로봇 암을 이용해 2,250mm까지 적층이 가능한 대형 장비를 출시하였다.

다양한 기업에서 자동화와 양산화에 주력을 하고 있으며, 기존 시제품, 프로토타입 단계에서 주로 활용하던 제한적인 기술이 아닌 양산을 통해 실 제품에 바로 적용시키기 위해 소재, 제작 속도, 제작 가격 등 다양한 방면에서의 기술 발전이 이루어지고 있는 것을 확인할 수 있었다.

후가공 솔루션 기업들도 양산화에 발맞춰 새로운 장비를 출시하였다. SLS방식 전문 장비들로 후처리, 표면처리, 염색 등 공정을 처리해 양산품에 적용하는 기술은 이미 몇 년 전부터 발전해오고 있었다. 하지만 3D프린팅의 트렌드인 양산화에 맞춰 후가공 장비들 또한 양산화에 맞게 더 커진 장비, 두 개의 공정이 합쳐진 장비, 컨베어 밸트를 활용한 자동화 등 다양한 기능들이 복합됨에 따라 생산성을 향상시키는 시너지 효과가 기대되는 부분이다.

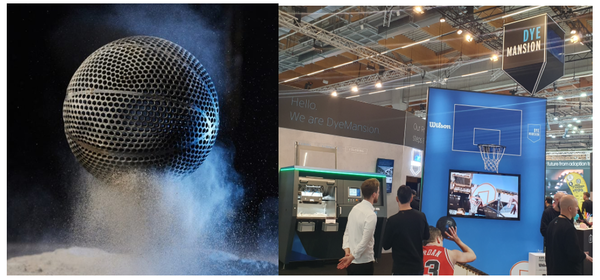

DyeMansion의 경우 SLS 방식 제작물의 후처리, 후가공 솔루션을 제시하였다. 분말 제거, 세척, 염색에 대한 솔루션으로 출력 후 양산 적용이 가능한 후가공 기술로 표면 광택과 질감, 색상 등 후가공 이후의 제품은 분말로 만들었는지 알 수 없을 정도로 효과를 보여주고 있었다. 또한 미국 스포츠 장비회사인 윌슨과의 협업으로 농구공을 3D프린팅과 후가공을 통해 제작된 에어리스 농구공의 프로토타입을 전시하며 선보였다.

▲ DyeMansion의 윌슨 농구공 프로토타입(출처: Wilson)

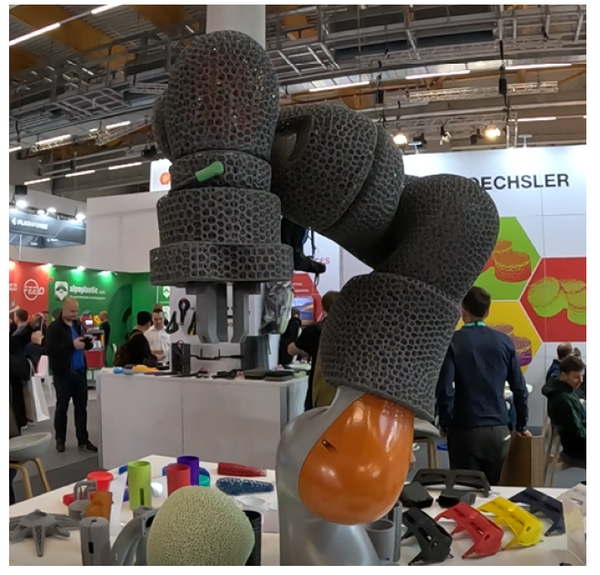

▲ DyeMansion의 윌슨 농구공 프로토타입(출처: Wilson)또한 제조 솔루션 기업인 Oechsler는 사출생산과 적층제조를 통해 생산부터 후가공까지 진행한 솔루션을 선보였다. 3D프린팅을 통해 생산부터 양산제품에 적용까지의 제조 솔루션을 지원하는 이 기업은 다양한 기업들과 협업을 통해 후가공 된 제품들을 고객사에 납품하는 솔루션을 선보였다.

▲ Oechsler의 DfAM이 적용된 로봇암 보호대(사진:3D프린팅연구조합)

▲ Oechsler의 DfAM이 적용된 로봇암 보호대(사진:3D프린팅연구조합)이외 다양한 후가공 기업에서 상용제품에 적용이 가능한 후가공 솔루션을 다수 선보였다. 앞으로 적용될 다양한 산업 분야가 기대된다. 하지만 후가공 솔루션을 적용이 가능한 3D프린팅 제작 방식이 제한적인 것이 지금의 후가공 솔루션의 한계인 것으로 보인다. 지금의 후가공 장비는 SLS 장비와 FFF 장비에서 활용되는 일부 소재에 한정적으로 적용이 가능한 것으로 보인다.

하지만 활용율이 높으며 후처리 과정이 번거로운 SLA, DLP 방식에 맞는 후가공 솔루션이 개발된다면 폴리머 3D프린팅 기술이 양산화 플랫폼으로 진화하는 것을 기대할 수 있을 것으로 생각된다.

3D프린팅연구조합에서 위탁 운영 중인 판교 FAB과 마포 FAB의 폴리머 장비별 사용률을 비교하였을 때 SLA 방식의 수요가 가장 높은 것으로 확인됐으며 이용자들의 만족도 또한 SLA 장비의 출력물이 제작 이후 만족도가 높은 것으로 나타났다. 국내 시장에서도 선진적인 폴리머 후가공 솔루션이 개발되기를 기대한다.