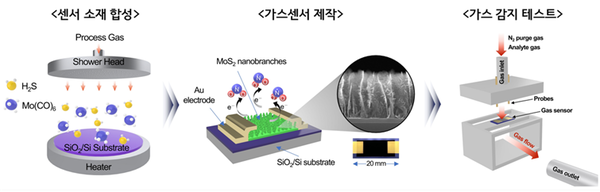

▲ 초고감도 가스센서의 소재 합성 및 제작 원리, 성능테스트 모식도

▲ 초고감도 가스센서의 소재 합성 및 제작 원리, 성능테스트 모식도

한국표준과학연구원(KRISS, 원장 박현민)이 대기 중 유해가스인 이산화질소를 상온에서 저전력·초고감도로 정밀 모니터링할 수 있는 센서를 개발해 반도체 공정 잔류가스 감지, 수전해 촉매 등에도 활용이 기대된다.

한국표준과학연구원은 공기 중 미세한 유해가스를 잡아내는 것은 물론 시간과 비용 면에서 경제성이 탁월한 센서를 개발하는데 성공했다고 5일 밝혔다.

화석연료를 고온에서 연소할 때 발생하는 이산화질소(NO₂)는 주로 자동차 배기가스, 공장 매연 등으로 배출되며 대기오염으로 인한 사망률 증가의 원인 중 하나다. 국내에서는 대통령령으로 대기 중 연평균 이산화질소 농도를 30 ppb(10억분의 1) 이하로 규제하고 있다. 이처럼 극히 낮은 농도의 가스를 정확하게 감지하기 위해서는 감도가 매우 우수한 센서가 필요하다.

특히 반도체 등 첨단산업의 발전으로 인체에 치명적인 유해가스 사용도 늘고 있어, 실험실이나 공장 등에서는 안전사고 방지를 위해 반도체식 센서가 사용되고 있다. 문제는 이 센서의 반응감도가 사람의 코로 인식할 수 있는 수준의 유해가스도 감지하지 못할 만큼 낮다. 여러 가스가 혼재된 환경에서 특정 가스를 정확히 선택해 감지하는 능력도 떨어지고, 민감도를 높이려면 고온에서 동작시켜야 해 에너지 소모가 크다.

이번에 개발한 센서는 신소재 기반의 차세대 반도체식 유해가스 센서로 성능과 실용성이 기존 센서보다 대폭 향상됐다. 화학반응감도와 선택적 감지능력이 모두 뛰어나 기존에 보고된 반도체식 센서보다 이산화질소를 60배 이상 높은 감도로 감지할 수 있다. 상온에서 동작 가능해 전력 소모가 적고, 최적의 반도체 제조공정으로 저온에서 대면적 합성이 가능해 제작단가도 낮다.

기술의 핵심은 KRISS가 자체개발한 이황화몰리브덴(MoS2) 나노브랜치(nanobranch) 소재다. 통상 2차원의 평면 구조로 사용되는 MoS2 소재를 나뭇가지 형태의 3차원 구조로 합성해 민감도를 높였다. 대면적으로 균일한 소재 합성이 가능할 뿐 아니라, 추가 공정 없이 원료 물질에 포함된 탄소 비율을 조절하는 것으로 3차원 구조를 만들어낼 수 있다.

KRISS 반도체측정장비팀은 개발한 가스센서로 대기 중 이산화질소를 5 ppb 농도까지 감지할 수 있음을 증명했다. 이를 바탕으로 계산된 센서의 감지 한계는 1.58 ppt(1조분의 1)로 세계 최고 수준이다.

이번 성과를 활용하면 대기 중 이산화질소를 낮은 소비전력으로 정밀 모니터링할 수 있다. 시간과 비용 측면의 경제성이 뛰어나고 우수한 분해능을 갖추고 있어 연평균 이산화질소 농도뿐 아니라 실시간 변화를 감지해 대기환경 개선 연구에 기여할 수 있을 것으로 기대된다.

이번 기술의 또다른 특징은 소재 합성 단계에서 원료 물질에 포함된 탄소 함량을 조절해 소재의 전기화학적 특성을 변화시킬 수 있다는 점이다. 이를 이용하면 반도체 공정의 잔류가스 등 이산회질소 외의 다른 가스를 감지하는 센서도 개발 가능하고 소재의 화학반응성을 응용하면 수소 생산을 위한 수전해 촉매의 성능도 향상시킬 수 있다.

KRISS 반도체측정장비팀 문지훈 선임연구원은 “기존 가스센서의 한계를 극복한 이번 기술은 정부 규제 대응을 위한 수준을 뛰어넘어 국내 대기환경 모니터링을 더 정밀한 수준으로 끌어올릴 것”이라며 “대기 중 이산화질소 모니터링 외에도 다양한 유해가스 센서 및 촉매 개발에 활용할 수 있도록 후속연구를 이어가겠다”고 밝혔다.

한편, KRISS 기본사업과 과학기술정보통신부 나노소재기술개발사업으로 수행한 이번 연구의 성과는 재료과학 분야 저명 학술지 ‘스몰스트럭처스(Small Structures, IF: 15.9)’ 8월호에 게재됐다.