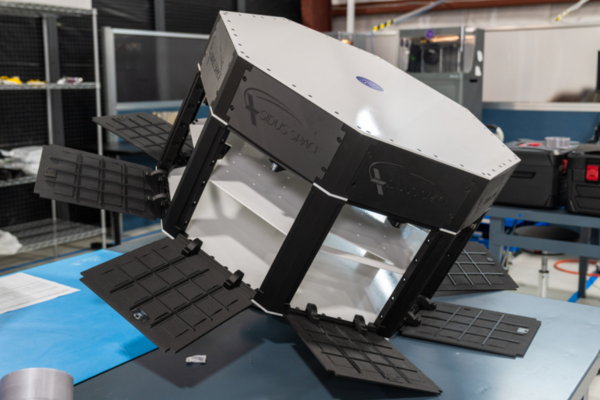

▲ 사이더스 스페이스가 마크포지드의 복합소재 3D프린팅 솔루션으로 제작한 인공위성 ‘LizzieSat™’ 시제품

▲ 사이더스 스페이스가 마크포지드의 복합소재 3D프린팅 솔루션으로 제작한 인공위성 ‘LizzieSat™’ 시제품

세계 최초로 연속 탄소섬유를 이용한 CFRP(탄소섬유강화플라스틱) 3D프린팅 기술을 상용화한 마크포지드(Markforged)가 인공위성 경량화 및 제작기간 단축에 효과적인 솔루션임을 검증받고 우주항공 제조기업에 혁신을 불어 넣고 있다.

마크포지드는 미국 위성 설계·생산·발사·운영 전문기업 사이더스 스페이스(SIDUS SPACE)와 협력을 통해 사이더스 스페이스의 다중 임무 인공위성 ‘LizzieSat™’을 3D프린팅으로 제작했다. ‘LizzieSat’은 다양한 궤도(경사 28~98도, 고도 300~650km)에서 작동하며 항공, 해양, 기상, 우주 서비스, 지구 정보 및 관측 등 임무를 수행할 수 있다. 이 첫번째 3D프린팅 인공위성은 스페이스X와 발사 계약을 통해 올해 ‘스페이스X Transporter-9’ 로켓에 실려 발사될 예정이다.

인공위성은 항공우주 분야의 엄격한 인증과 표준을 준수함과 동시에 발사비 효용성을 고려한 “ Weight to Strength Ratio” 가 중요하다. 때문에 위성 구동에 필요한 배터리, 컴퓨터, 구동 부품 등을 내부에 장착시키기 위해선 복잡한 엔지니어링 설계와 함께 경량화가 필수다.

또한 소재의 성능측면에서 발사 및 분리시에 발생하는 진동에 대한 저항성, 그리고 우주공간의 전자파, 자기장의 영향에 대한 저항성, 극심한 온도 변이에 대한 충분한 변성 저항성 또한 필수 조건으로 검증돼야 한다,

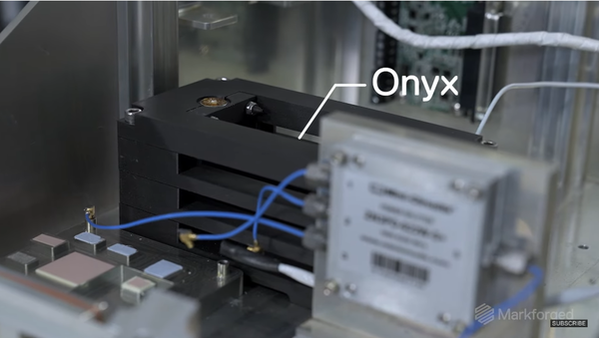

이에 사이더스 스페이스는 인공위성 구조물을 최대한 경량화 시키고자 마크포지드와 협력으로 연속 탄소 섬유 복합소재로 위성 전체 무게를 경량화하고, 마이크로 탄소섬유 복합재료인 난연성 소재 ‘Onyx FRA’및 ‘Onyx ESD’를 활용해 우주의 극한 환경에서 물성 검증 작업을 성공적으로 수행했다.

Onyx FRA는 항공우주, 자동차 산업 등 고객사의 요구에 맞춰 개발된 연속 탄소섬유 난연 소재로 굴곡강도 540MPa, 굽힘강도 50GPa에 달하는 성능을 가지고 있어 알루미늄 보다 가벼우며 물성은 그 보다 강한 부품 생산이 가능하다. 또한 생산 공정에서 로트 수준에서 소재를 추적 가능하며 인증에 필요한 테스트를 모두 거쳐 기내 구성품, 브래킷, MRO, 예비부품 제작용으로 다양하게 활용 중이다.

사이더스 스페이스는 마크포지드의 Onyx FRA 소재로 금속과 같은 강도의 부품을 생산하는 동시에 경량화 및 생산시간 단축에 성공했다. 또한 200℃ 이상의 태양열을 견뎌야 하는 가혹한 우주 환경에서도 부품의 성능 저하가 없었다. 사이더스 스페이스에 따르면 Onyx FRA를 사용해 3D프린팅한 비행 테스트 플랫폼 시제품은 국제우주정거장(ISS)에서 진행된 우주 비행 테스트 결과 1년이 지난 후에도 손상되지 않고 기능을 유지했다.

마크포지드사의 CFRP 3D 프린터, 소재들의 우주환경 검증 작업이 완료되어 위성의 서비스 모듈 ,탑제체 및 상단 모듈의 구조 시스템 그리고 내부 전자·카메라·센서·배터리 모듈들의 하우징, 마운팅 및 전기 하네스 등을 포함하는 다수의 부품 제작에 적용하고 있다.

▲ 사이더스 스페이스가 1년간 우주 비행테스트를 진행한 결과 마크포지드의 Onyx FRA 소재로 제작한 부품은 가혹한 우주 환경에서도 변형의 거의 없는 것이 확인됐다.

▲ 사이더스 스페이스가 1년간 우주 비행테스트를 진행한 결과 마크포지드의 Onyx FRA 소재로 제작한 부품은 가혹한 우주 환경에서도 변형의 거의 없는 것이 확인됐다. Carol Crai 사이더스 스페이스 대표는 “마크포지드의 3D프린터는 부품을 더 빠르고 효율적으로 제작할 수 있을 뿐만 아니라 정밀도와 신뢰성이 우수하기 때문에 사이더스 스페이스는 성공적인 우주 비행 테스트 이후 용도에 따라 다양한 설계가 필요한 LizzieSat 개발에 마크포지드 솔루션을 계속 활용하고 있다”고 밝혔다.

사이더스 스페이스는 마크포지드 3D프린터를 자사의 공정에도 적극 활용하고 있다. 일례로 회사에 구축된 맞춤형 나사를 생산하는 기계의 임펠러가 파손되면 교체 부품을 받는 데만 몇 주에서 몇 달이 걸렸다. 그러나 마크포지드의 산업용 복합소재 3D프린터 ‘X7’을 활용해 40분 이내에 부품을 제작할 수 있었다. 또한 이 부품은 기존엔 3~6개월마다 재주문해야 했지만 이젠 1년 이상 사용이 가능하다.

한편 마크포지드가 사이더스 스페이스와 협력해 3D프린팅으로 LizzieSat 부품을 제작하고 있는 과정은 유튜브(https://youtu.be/QQLlK5pETtA)를 통해 확인할 수 있다.