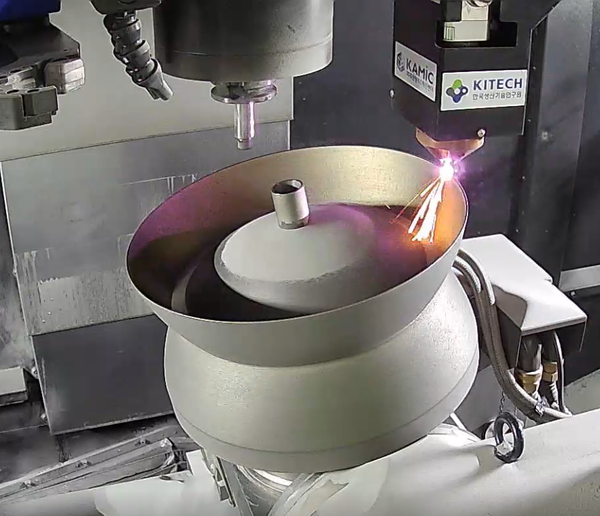

▲ DED 방식 3D프린팅 기술로 제작하고 있는 공통격벽 형태의 발사체용 추진제 탱크

▲ DED 방식 3D프린팅 기술로 제작하고 있는 공통격벽 형태의 발사체용 추진제 탱크국내 연구진이 금속 3D프린팅으로 기존 제작방식대비 가볍고 공간 효율성도 우수한 우주 발사체용 추진제 탱크를 상용화 할 수 있는 기술을 개발했다.

한국생산기술연구원(원장 이낙규, 이하 생기원) 3D프린팅제조혁신센터 손용 박사 연구팀이 DED(Directed Energy Deposition, 직접에너지적층) 방식 금속 3D프린팅 기술로 우주 발사체용 추진제 탱크의 시제품 제작에 성공했다고 24일 밝혔다.

이는 지난 2020년 10월16일에 한국생산기술연구원-한국항공우주연구원간 체결된 ‘항공우주부품 제조자립 업무협약’의 성과로 항우연 미래발사체연구단의 성능평가에 합격하면서 상용화가 기대되고 있다.

기존의 발사체용 추진제 탱크는 ‘산화제’와 ‘연료’ 탱크를 별도로 제작해 이어붙인 ‘숫자 8’의 형태로, 불필요한 여백이 생기고 부피도 커서 공간 효율성이 떨어졌다. 이에 연구팀은 금속 분말이나 와이어를 레이저로 녹여 적층하는 DED 3D프린팅 기술을 적용해 연구팀은 하나의 탱크 벽면 위에 또 다른 탱크를 바로 겹쳐 쌓아 올리는 공통격벽 형태를 구현해 냈다. 소형발사체 상단 설계 시 공간 효율성은 12% 높이고, 부품 무게는 27% 감량하는 효과를 거뒀다.

그간 DED 방식은 공정 시간이 길어질 경우 열 누적으로 인해 제작품의 열변형을 일으킬 수 있어, 기존에는 주로 소요시간이 짧은 파손 부품의 보수 등에만 사용돼 왔다. 그러나 연구팀은 DED 방식에 실시간으로 공정 모니터링을 더해, 공정 변수를 적절히 제어하는 기술을 적용함으로써 제작시간이 긴 추진제 탱크 부품을 고품질로 제작하는데 성공했다.

생기원이 개발한 공통격벽 구조의 축소된 추진제 탱크는 항우연 미래발사체연구단의 30bar의 내압 성능평가에서 합격점을 받아 실제 현장에 적용하는 상용화 단계까지 도달했음이 검증됐다. 이를 계기로 3D프린팅 기술이 성형, 용접 및 절삭 등의 전통적 우주발사체 탱크 생산방식을 대체하고, 구조 설계의 자유도 향상, 공정 자동화, 제작 기간 단축 등의 효과를 이끌어 낼 것으로 기대된다.

생기원 손용 박사는 “국외에서는 이미 다품종 소량생산의 맞춤형 항공우주부품 제작에 3D프린팅 기술이 적극적으로 활용되고 있다”며, “점차 고성능 엔진, 대형 구조 부품 등으로 그 적용 범위가 확대되는 가운데 생기원과 항우연의 지속적 협력을 통해 3D프린팅 기술을 적용한 항공우주 부품 개발과 제조산업의 혁신을 앞당길 것”이라고 밝혔다.

▲ 생기원 3D프린팅제조혁신센터에서 3D프린팅으로 제작한 공통격벽 형태의 발사체용 추진제 탱크에 30bar 가스 내압평가를 하고 있다.

▲ 생기원 3D프린팅제조혁신센터에서 3D프린팅으로 제작한 공통격벽 형태의 발사체용 추진제 탱크에 30bar 가스 내압평가를 하고 있다.