내열 고분자 복합 소재기술, 경제성 무관 무조건 확보 必

선진국 수준 기술 확보만으로도 미래 대비

항공우주산업 근간, 해외선진국 전략물자 철통보안

■ 기술의 정의 및 분류

내열·내삭마 소재(ablative materials)는 항공우주 산업 분야의 근간이 되는 소재이다. 액체 또는 고체 로켓(liquid or solid rocket motors)과 같은 추진체나 비행체와 탐사선의 대기권 탈출 시의 초음속 비행 시 열방호를 목적으로 하는 자기희생성 소재로, TPS(Thermal Protection System materials) 소재로도 알려져 있다.

현재 고융점 금속과 금속 산화물, 카바이드류와 같은 세라믹 소재들이 높은 내열성으로 인하여 많이 사용되고 있으나, 밀도 조절의 용이성, 낮은 생산원가, 높은 열충격 저항성과 같은 특성들로 인하여 내열 고분자 소재(Polymer Ablatives, PAs)도 내열 소재로서 중요한 비중을 차지하고 있다. 따라서 본 장에서는 TPS 소재 전반의 개략적인 내용과 더불어 내열 고분자 소재의 기술의 원리 및 연구 개발 동향과 산업 동향에 대하여 설명하고자 한다.

■ 기술의 원리

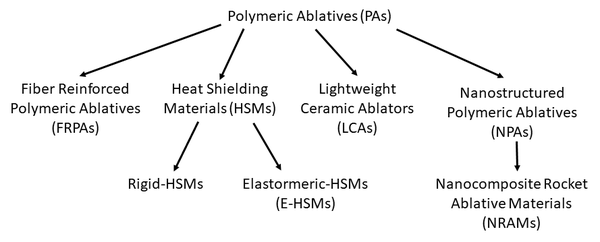

TPS 소재는 전자소자, LED, 자동차 등의 산업 분야에 사용되는 고방열·고내열 소재와는 달리 구조용 열방호 소재, 항공역학적 코팅, 미사일 추진부, 탄도, 탐사선, 대기권 재진입용 비행체 등에 주로 사용되는 소재를 말한다(그림 1). 대기권 재진입 시에 발생하는 열은 발사체의 속도, 밀도, 가스의 조성, 모양, 위치, 재진입 궤도 등에 따라 달라지며 그에 따라 요구되는 TPS 소재의 특성도 결정되는데, <그림 2>에 이러한 TPS 소재의 분류를 개략적으로 나타내었다.

TPS 소재는 <그림 2>에서 나타낸 바와 같이 비삭마 TPS(Non Ablative TPS, NA-TPS) 소재와 삭마 TPS(Ablative TPS, A-TPS) 소재로 분류된다. NA-TPS 소재는 열방호 소재로서 초고열 환경에 노출되어 사용되었을 때, 소재의 질량과 물성에 변화가 없는 소재이다. 발사체가 대기권으로 재진입 시에 발생하는 열을 <그림 3>의 원리로 재방사(re-radiation)하여 차단하는 목적으로 사용된다.

일반적으로 NA-TPS 소재는 A-TPS 소재 대비 중간 또는 마일드한 초고열 조건에서 사용되는 단열 소재로 분류되며, 일정 회수 이상 재사용이 가능하여야 한다. NA-TPS 소재에는 발사체 상단부의 액체로켓엔진 연소관 소재로 사용되는 레늄 금속과 우주왕복선의 대기권 재진입시 열방호를 위한 세라믹 타일 소재 등이 있다.

A-TPS 소재는 가스, 잔류물, 기계적 마찰 등의 복합 작용으로 내열재 및 단열재가 침식되는 현상인 삭마(ablation)에 의하여 가해진 에너지를 분산·흡수하는 내삭마 소재(ablative materials)를 의미한다. A-TPS 소재로는 금속, 세라믹, 흑연, 탄소/탄소 복합재료, 고분자 소재 등이 사용된다. 레늄, 몰리브덴, 텅스텐과 같은 금속은 대표적인 A-TPS용 금속 소재로 미사일의 탄두나 로켓의 노즐목 소재로 사용될 수 있다.

레늄보다는 텅스텐이 높은 융점(~3,422℃)을 가지며 융점 미만에서는 거의 삭마가 일어나지 않는 장점이 있으나 높은 밀도와 비용으로 그 사용이 제한되고 있다. 텅스텐은 흑연이나 탄소/탄소 복합소재의 코팅재로 사용되기도 하는데 텅스텐과 탄소재료의 열팽창성의 차이가 문제가 되어 고온에서의 사용에 제한이 있다.

또한, 차세대 고체 로켓 추진부는 텅스텐의 융점보다 높은 온도를 요구할 것으로 예상되어 이를 만족하는 하프늄, 지르코늄, 탄탈륨, 이트륨, 알루미늄 산화물이나 탄화물과 같은 세라믹 소재도 A-TPS 소재로 연구되고 있다. 흑연은 상압에서 녹지 않고 약 3,620℃에서 승화되므로 높은 내열성을 나타내어 로켓 연소 가스의 방향을 제어할 수 있는 제트 베인 소재로 사용되는데, 기계적 물성이 약하여 이를 극복한 탄소/탄소 복합재료가 사용되고 있다.

A-TPS 고분자 소재(PAs)는 다른 A-TPS 소재보다 더 넓은 범위의 초고열 환경에서 사용되도록 물성이 제어될 수 있다는 장점이 있어 금속이나 세라믹 A-TPS 소재보다 다양한 용도로 다양한 소재가 사용되고 있다. 이러한 PAs의 범위는 <그림 4>에 나타낸 바와 같다.

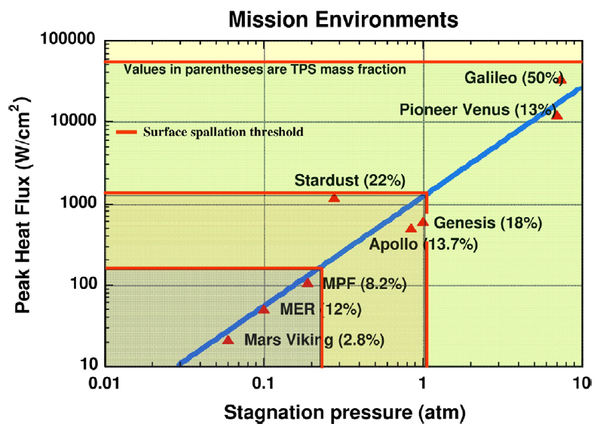

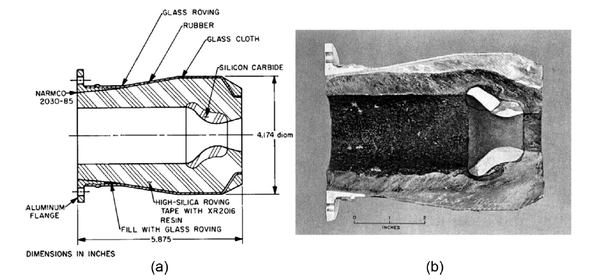

NASA에서 공개한 비행체와 탐사선 운용 조건에 따른 heat flux와 정체압력 조건을 나타내었는데, heat flux로는 약 30∼30,000W/cm2의 환경을 견딜 수 있어야 한다. <그림 5>와 같이 우주 비행체의 목적과 운용 조건이 결정되면, 열방호를 위한 내삭마성과 단열성의 적절한 수치를 선정한다. 일반적으로 한 종류의 소재만으로는 전체 운영 환경에 맞는 물성을 만족하지 못하므로, 하나의 TPS를 다양한 내열 소재를 사용하여 제작한다. <그림 6>에는 다양한 내열 소재로 제작된 TPS의 디자인과 연소 시험 후의 형상을 나타내었다.

우주 비행체 외에 로켓 분야에서도 고분자 내열 소재를 사용한다. 로켓 추력실(rocket thrust chamber)은 연소실(combustion chamber)과 노즐(nozzle)로 구성되는데, 연소실에서 추진제의 연소로 생성된 가스가 노즐목에서는 집중, 노즐확대부에서는 확산되어 추력을 얻는다.

이때 로켓 추력실의 경우 연소 가스가 부식성 화학 가스이며, 열적으로 반응성이 있으며, 기계적으로 침식을 일으키며, 최대 3000℃, 100bar의 고온고압이라는 아주 가혹한 조건에 노출된다. 이때 TPS 소재가 앞에서 서술한 바와 같이 삭마에 의하여 연소 가스로부터 발생하는 가혹한 조건의 에너지를 흡수하게 되므로 내열 소재를 ablative materials라고 부른다.

주로 액체 또는 고체 로켓 추진부에 이러한 내열 소재가 사용되는데, 그 중에서도 고체 로켓(Solid-propellant Rocket Motor, SRM)으로는 민수용으로 US space Shuttle and Titan IV boosters, US Minotaur family, European Ariane 5 boosters, Italian Vega, Japanes Epsilon 등이 있고, 군용으로 US LGM-118 peacekeeper, LGM-30 Minuteman, UGM-73 Poseidon, UGM-96 Trident I, UGM-133 Trident II 등이 있다.

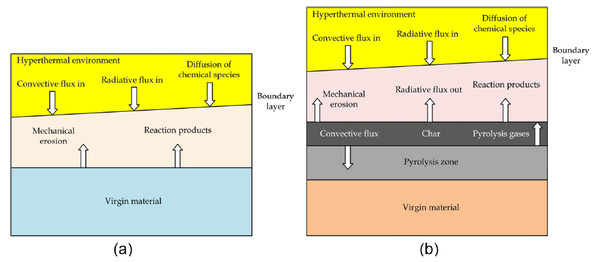

내열 소재로 사용되는 고분자(PAs)에는 차르(char)를 형성하지 않는 고분자와 차르를 형성하는 고분자, 두 가지 종류가 있다. 각 고분자가 초고열 환경에서 삭마되는 과정을 <그림 7>에 나타내었다.

차르를 형성하지 않는 고분자 내열 소재는 초고열 환경에서 가해지는 컨벡티브 플럭스(convective flux), 레이디어티브 플럭스(radiative flux), 화학 물질의 확산에 대하여, 원 소재의 기계적인 삭마와 열 반응으로 인하여 발생한 가스에 의해 열전달을 방해함으로 원 소재를 보호한다.

이러한 고분자로는 PTFE(poly tetrafluoroethylene)가 있는데 약 500℃에서 열분해로 휘발성 단량체를 생성하며 고체 잔여물을 남기지 않는다. 따라서 균일하고 깨끗한 삭마가 요구되는 조건에서 차르를 형성하지 않는 고분자 내열 소재가 사용되며, 주로 모델링을 위한 소재로 사용되고 있다.

대부분의 경우, 내열 소재는 고체상의 탄소 물질인 차르를 표면에 형성하는 것이 요구된다. 초고열 환경으로부터 발생한 convective flux, radiative flux, 화학 물질의 확산에 대하여 원 소재의 열분해로 차르로 이루어진 탄화층이 생성되고, 이 탄화층은 radiative flux를 배출하고, 기계적 삭마가 발생하며, 열반응 물질을 배출함으로써 원 소재 내부로 열이 전달되는 것을 방해하여 소재를 보호하기 때문이다.

이러한 내열 고분자 소재로 레졸과 노볼락계의 페놀 수지가 주로 사용된다. 페놀 수지는 높은 탄화층 생성량(char yield)을 나타내어 내열 고분자 소재의 표면에 두꺼운 탄화층을 형성하여 나타내는 단열 효과로 내부로의 열전달을 차단하며, 산소 전달을 방해하여 초고열 환경에서 발생하는 내열 소재의 산화 반응을 지연시킨다. 페놀 수지 외에도 폴리이미드, 비스말레이미드, 시안산 에스테르계 수지들이 최근에 연구되고 있으나 비용과 공정성의 문제로 페놀 수지보다는 널리 사용되지 못하고 있다.

내열 고분자 소재로 페놀 수지와 같은 높은 char yield를 나타내는 고분자를 사용하더라도 초고열 환경에서 생성된 차르로 이루어진 탄화층은 로켓 추진부의 부산물로부터 발생하는 기계적 삭마와 고온고압의 연소가스와의 마찰, 대기권 재진입 시에 대기 가스와의 상호 작용에 의하여 쉽게 제거될 수 있다. 따라서 내열 고분자 소재만으로는 부족하므로 탄소, 알루미나, 실리카, 석면, 유리 섬유 등을 강화재로 사용하여 내열 고분자 복합재(Fiber Reinforced Polymeric Ablator, FRPA)를 제조하면 강화 섬유가 부족한 고분자의 내삭마성을 보완하게 된다.

내열 고분자 복합재에는 카바이드나 나이트라이드류의 강화 섬유가 사용되기도 하는데 비용이 많이 들어 사용에 제한이 있다. 일반적으로 FRPA의 강화 섬유 분율은 60∼75wt%이며, 테이프, 찹트 파이버(chopped fiber), 찹트 파이버 매트(chopped fiber mat), 2·3차원 직물 등의 형태로 사용된다.

FRPA의 강화 섬유는 FRPA 외부에 생성된 탄화층을 고정해 주고 용융 또는 증발하여 히트 싱크(heat sink) 효과를 나타내거나, 실리카(SiO2) 성분이 함유된 경우에는 약 1,200℃ 이상의 온도에서 탄화층과 반응하여 탄화규소(SiC)를 형성하여 초고내열 환경에서 내열 고분자 복합재에 가해지는 에너지를 흡수하여 내삭마성을 향상시킨다.

또한, FRPA는 강화 섬유의 보강 효과로 우수한 기계적 물성을 나타내므로 heat flux와 연소가스의 압력이 로켓 엔진 내에서 최대치를 가지는 노즐목 소재로도 사용될 수 있다.

<그림 8>에는 heat flux 800W/cm2의 초고내열 환경 노출되어 <그림 6>-(b)의 삭마 과정을 거친 유리섬유·페놀 복합재의 단면 형상을 나타내었는데 FRPA가 이러한 단면 형상을 나타내기까지 거치는 삭마의 과정은 다음과 같다.

FRPA가 초고열 환경에 노출되면 전도, 대류, 복사의 형태로 열이 전달된다. 이때, 초고내열 환경에 따른 heat flux와 내열 소재에 흡수되는 에너지에 따라 FRPA의 승온 속도가 결정된다. FRPA 표면에서 온도가 증가하다가 약 200℃ 이상의 온도에 도달하면 열에 의한 화학 반응이나 상전이가 일어나며, 유기고분자 매트릭스는 분해되어 가스와 차르가 형성되어 내열 소재에 가해지는 상당량의 에너지를 흡수하게 된다.

이때 생성된 가스는 차르로 이루어진 탄화층의 낮은 기공도와 투과성으로 인하여 탄화층을 빠져나가지 못하고 축적되므로 내부 압력을 높이며, 고체 매트릭스의 열기계적 팽창을 유도한다. 기체로 인한 압력이 적당히 높아지면 기체가 탄화층을 통과하여 확산되며, 가스 필름 형태의 경계면을 형성하여 내열 소재 내부로 진입하고자 하는 히트 스트림(heat stream)을 막는다. 이러한 가스 필름은 확산 방지층으로 작용하여 연소 화합물과 내열 고분자 복합재 내의 차르 형성 물질 간의 화학 반응 속도를 제어한다.

또한, 가스상은 다공성 차르층(탄화층)을 통과하여 상당량의 열을 흡수한다. 외부에서 가해지는 열이 탄화층을 통과하여 고분자 매트릭스에 전달되면 새로운 차르가 형성되며, 열분해에 의한 차르의 형성이 계속 진행되면 탄화층의 기공도와 투과도가 증가하여 고분자의 열분해로 기인한 가스의 확산 속도와 생성 속도가 같아지며, 가스로 인한 내부압력의 감소로 복합재가 약간 수축하게 된다.

차르 형성 물질의 탄화가 완료되면 열분해 가스로 인한 냉각 효과는 무시할 수 있을 정도로 작아지게 되므로 더 이상의 에너지 흡수가 발생하지 않게 된다. 이렇게 FRPA의 강화섬유 외부를 덮고 있던 고분자 매트릭스 층이 제거되면 강화섬유도 직접적으로 heat stream에 노출되게 되어 heat sink로서 작용하며 열에너지를 흡수한다.

열에너지를 흡수한 강화섬유의 온도가 증가하면 상전이가 일어나게 되는데 섬유의 소재에 따라 용융, 승화, 열분해 등이 일어난다. 이러한 강화섬유의 상전이 중에 고점도의 액체가 생성되는 용융이 일어나는 것이 에너지 흡수에는 더 바람직한 것으로 알려져 있다. 강화섬유의 용융으로 생성된 고점도 액체가 탄화층에 잔류하면 액체의 기화로 에너지를 더 흡수하여 내부의 소재를 보호할 수 있다.

실제로 실리카 섬유가 알루미나 섬유보다 용융점이 낮음에도 불구하고 용융 실리카의 점도가 용융 알루미나보다 높기 때문에 알루미나 섬유보다 실리카 섬유가 더 FRPA의 강화섬유로 적합하다. 또한, FRPA 강화섬유의 열전도도가 너무 높으면 두께방향으로의 열전도체 역할을 하여 내열 소재 내부로의 char의 형성 속도가 빨라지므로 매트릭스와 섬유의 분리 현상이 일어나게 될 수도 있으므로 열전도도가 낮은 강화섬유가 열전도도가 높은 강화섬유보다 FRPA의 내삭마성 향상에는 더 유리하다.

■ 미래 국방소재 관점에서 기술의 중요성 및 전망

미국의 첨단 기술을 다루는 우주 탐사 연구기관인 NASA와 같은 곳에서 연구에 대한 보안이 매우 중요한 것처럼, 국방 영역에서도 로켓 관련 연구에 대한 보안은 아주 중요하다. 기술에 대한 보안이 중요한 만큼 로켓 추진 기관의 주요 소재인 내열 고분자 복합재는 전략물자로서 수출과 수입이 엄격히 제한될 수밖에 없다. 이렇게 기술 교류가 어려운 상황에서 내열 고분자 복합재 기술이 적용하려는 무기체계에 필수라면 국가방위를 위해 경제성과 상관없이 확보되어야 한다.

내열 고분자 복합재 기술이 매우 엄격한 보안이 요구되는 가장 기본적인 국방 분야의 소재라고 하면 외부에 공개된 자료가 전혀 없고 있더라도 신뢰성에 문제가 있을 것으로 판단할 수 있다. 그러나 US Missile Defense Agency(MDA)는 약 2,760℃의 온도에서 120초 또는 약 1,650℃의 온도에서 300초 동안 사용 가능한 로켓추진기관용 내열 소재의 개발을 공개적으로 권장하고 있다.

군용 SRM에 사용되는 노즐용 내열 소재의 기준 소재로는 사이텍 솔베이 그룹(Cytec Solvay Group, CSG)의 탄소섬유/페놀 복합재인 MX-4926을 제시하며, 기준 소재 대비 내삭마성의 향상 정도를 제시하면 국방 소재로 검토 후 적용 가능하다고 공고하고 있다.

따라서 내열 고분자 복합재 기술은 현재 국방 소재 관점에서 반드시 확보되어야 하는 필수 기술이며, 미래 국방 소재 관점에서는 현 무기체계의 개선을 위해서 필수적인 기술이다. 특히, 일본의 수출 제한으로 탄소섬유, 고내열 고분자 소재 등의 수급이 어려워질 것으로 전망되고 있으므로 단순히 선진국 수준의 기술 확보만으로도 미래를 대비한 준비가 될 수 있을 것이다.

▲ <그림 1>TPS 소재가 적용되는 부품-액체 및 고체 로켓의 연소실 및 노즐부(좌), 대기권 재진입 탄두 및 비행체(우)

▲ <그림 1>TPS 소재가 적용되는 부품-액체 및 고체 로켓의 연소실 및 노즐부(좌), 대기권 재진입 탄두 및 비행체(우) ▲ <그림 2>TPS 소재의 분류

▲ <그림 2>TPS 소재의 분류 ▲ <그림 3>NA-TPS 소재의 에너지 분산 원리

▲ <그림 3>NA-TPS 소재의 에너지 분산 원리 ▲ <그림 4>PAs(내열 고분자 소재)의 분류 범위

▲ <그림 4>PAs(내열 고분자 소재)의 분류 범위 ▲ <그림 5>NASA 비행체에 사용된 A-TPS 소재의 운용 환경

▲ <그림 5>NASA 비행체에 사용된 A-TPS 소재의 운용 환경 ▲ <그림 6>(a)TPS(Aerojet 연소실)의 디자인, (b)연소 시험 후의 형상

▲ <그림 6>(a)TPS(Aerojet 연소실)의 디자인, (b)연소 시험 후의 형상 ▲ <그림 7>(a)차르를 형성하지 않는 고분자와 (b)차르를 형성하는 고분자의 내삭마 과정

▲ <그림 7>(a)차르를 형성하지 않는 고분자와 (b)차르를 형성하는 고분자의 내삭마 과정 ▲ <그림 8>유리섬유/페놀 복합재의 heat flux 800W/cm2 조건 노출 후의 단면 형상

▲ <그림 8>유리섬유/페놀 복합재의 heat flux 800W/cm2 조건 노출 후의 단면 형상