내열 금속소재 국가 차원 지원 必

고비강도 금속소재 수입 의존, 가격 경쟁력 열세

재료硏, 국내연구 선도 세계 수준 TiAl 합금개발

■ 초내열 합금

1) 국내 동향

국내에서의 초내열 합금 개발은 지난 10여 년 동안 재료연구소를 중심으로 진행되고 있다. 재료연구소에서는 1980년대 중반의 초내열 합금 다결정 주조를 시작으로 2000년 초 일방향 응고(unidirectional solidification) 및 단결정 주조 등 주로 공정에 대한 연구를 수행해 왔으며, 축적된 공정기술을 바탕으로 2000년대 중반 합금개발에 대한 연구를 시작하여 고온 크리프 특성이 우수한 단결정 및 내산화성이 우수한 일방향 응고 초내열 합금을 성공적으로 개발하였다.

최근에는 Re를 1.5% 함유하면서 CMSX-4 대비 특성이 우수한 단결정 초내열 합금을 개발하였고 Re-free 합금개발 연구를 진행하고 있다. 또한, 단련용 초내열 합금 개발을 수행하여 상용합금 Haynes 282 대비 특성이 우수한 초내열 합금을 개발하였다. 수출규제가 심한 디스크용 분말소재의 경우 국방과학연구소와 포항공대에서 개발을 진행한 바 있다.

2) 해외 동향

금속소재 기술 선진국들은 정부의 지원으로 기초기술부터 응용기술까지 다양한 연구를 통해 자체적인 기술을 축적해 왔으며 초내열 합금을 개발하고 가스터빈 엔진에 적용하고 있다. 기존에는 온도 수용성을 높이는 방향으로 초내열 합금의 기술개발이 진행되어 왔으나 가격 경쟁력 문제로 인하여 최근 각국에서 경쟁적으로 고가 합금원소인 Re 함량을 줄이면서 고온 특성이 우수한 초내열 합금 개발을 추진하고 있다.

가. 미국

초내열 합금 연구와 생산 분야를 실질적으로 주도하고 있는 미국의 경우 NASA 등의 연구기관과 General Electric(GE), Pratt & Whitney(P&W) 등의 가스터빈의 제조회사 및 Special Metal, Cannon Muskegon(CM) 등의 소재 전문기업에서 EPMㅡ102(NASA), Rene 시리즈(GE), PWA 시리즈(P&W) 및 CMSX-series(CM) 등의 초내열 합금들을 개발, 적용하고 있다.

최근 CM과 GE에서는 연구개발의 흐름에 따라 초내열 합금의 특성에는 매우 유용하나 가격이 비싼 Re 함량을 줄인 새로운 초내열 합금 개발을 진행하였다. 특히 CM에서는 Re 1.5% 함량의 CMSX-8과 Re가 완전히 배제된 CMSX-7을 개발하였고, CMSX-4 SLS(Super Low Sulfur)와 같이 기존 합금에 미량원소 함량을 조절하여 특성을 개선한 합금 또한 생산하고 있다. 이외에도 컴퓨터 계산과학을 기초로 각종 합금을 개발하고 있는 Questek은 1% Re가 함유된 단결정 합금 QTSX를 개발한 바 있다.

나. 일본

일본은 물질재료연구기구(National Institute for Materials Science, NIMS)를 중심으로 국가 과제를 수행하며 TMS-82, TMS-75 등 2, 3세대 단결정합금과 TMS-138, TMS-162 등 온도 수용성이 높은 단결정 초내열 합금을 개발하였으며, 롤스로이스(Rolls-Royce)의 엔진에 일부 적용하고 있다.

일본도 최근 발전용 가스터빈용으로 Re가 첨가되지 않은 Re-free 합금을 개발한 바 있으며, 항공기 엔진 적용을 위해서는 고온내식성과 내산화성, 그리고 밀도 등을 최적화하여 Re가 1.2% 함유된 합금을 개발하였다.

다. 유럽

유럽의 경우는 엔진 기술이 앞선 프랑스, 영국, 독일 등을 중심으로 초내열 합금 개발 및 연구를 활발히 진행하고 있다. 프랑스의 경우 ONERA에서 1980년대부터 Snecma와 터보메카(Turbomeca) 가스터빈 엔진을 위한 합금 설계를 진행하여 개발한 1세대 단결정 합금인 AM1이 있다.

이 합금은 라팔(Rafale) 전투기의 엔진인 M88-2 Snecma 엔진의 고압 가스터빈 블레이드와 베인에 적용하고 있으며, Airbus A400M 군용기 엔진인 TP400과 Shkhoi Superjet 100의 SaM 146 엔진에도 적용하고 있다. AM3와 MC2 합금은 헬리콥터 엔진에 적용되고 있다. 롤스로이스는 SRR99, RR2000과 같은 합금을 개발한 바 있으며, 영국을 비롯한 세계 여러 나라의 대학에 UTC(University Technology Centre)를 세워 공동연구를 수행하고 있다.

특히, 케임브리지와 옥스퍼드 등의 대학에서 소재 관련 연구가 활발하다. 독일의 경우 프리드리히 알렉산더 대학교(Friedrich-Alexander-Universitat Erlangen-Nurnberg, FAU)와 바이로이트 대학교(University of Bayreuth) 등이 엔진제작 기업인 MTU Aero Engine과 공동으로 연구를 진행한 바 있으며, FAU와 Bochum 대학(RUB)이 연합하여 SFB/Transregio 103이라는 프로젝트를 통하여 다양한 기초연구를 수행하고 있다.

■ 고온 타이타늄 합금

1) 국내 동향

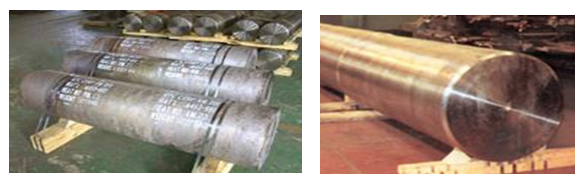

현재 국내 타이타늄 합금과 같은 고비강도 전략 금속소재의 경우 전량 수입에 의존하고 있으나, 일부 상용 Ti 합금 소재를 국산화하여 국방부품에 적용하려는 노력 중이다. 특히 각종 플랜트산업용 Ti 합금 소재의 경우, KPC, 한국진공야금, 한스코 등에서 Ti 스펀지(원재료)를 카자흐스탄, 중국, 일본 등으로부터 수입하여 재용해공정인 VAR(Vacuum Arc Re-melting)로 잉곳을 제조한 후 열간성형공정을 통해 빌렛으로 제조하여 일부 생산제품에 적용하고 있다.

대부분의 국내 국방부품의 제조사들은 Ti 합금 빌렛 또는 반제품 상태로 수입한 후 기계가공 및 조립을 거쳐 제품화하고 있어 가격 경쟁력에서(특히, 중국) 열세를 극복하지 못하고 있다. 고온용 Ti 합금 소재의 경우 재료연구소를 중심으로 650℃ 이상 급에서 활용 가능한 고온용 Ti 합금이 연구 개발단계에 있으나, 이를 상용화할 수 있는 제조기술은 여전히 미비한 상황으로 국가 차원의 지원을 통해 지속적 기술개발이 요구된다.

2) 해외 동향

현재까지 해외에서 개발된 최고 사용온도를 나타내는 대표적인 고온용 Ti 합금으로 영국 IMI에서 개발한 IMI834와 미국 TIMET에서 개발한 Ti-1100 합금을 들 수 있다. 그러나 이러한 합금들은 기존에 개발된 Ti-6246, Ti-6242 등과 비교 시, 제조 공정상의 용이성 및 가격경쟁력에 단점이 있어 일부 수송기기용 엔진부품에 제한적으로 활용하고 있다.

최근 일본 NIMS와 중국 IMR 등은 자국 항공 및 국방산업의 활성화를 위해 고온용 Ti 합금 개발을 추진 중에 있으며, 기존 고온용 Ti 합금보다 사용온도 증가와 가격 및 품질경쟁력 향상 등을 목표로 하고 있다.

한편, Ti 합금 제조기술 측면에서 국외 현황을 살펴보면, Ti 스크랩을 재활용할 수 있는 EBCHM(Electron Beam Cold Hearth Melting), PACHM(Plasma Arc Cold Hearth Melting) 등의 새로운 용해기술로 30t 이상의 대형 잉곳도 제조한 것으로 보고하고 있다.

성형 및 가공기술의 경우 미국을 비롯한 서방 선진국에서는 군수용 Ti 합금 부품에 항온성형 및 특수성형공정을 접목하고 있으며, 특히 CAD/CAM 기술이 일반화되어 이를 이용한 정밀단조로 부품단조 후, 후속 기계가공이 거의 없는 Near-net shape제품을 생산하고 있다.

2017년 Airbus는 최초로 3D 프린트된 타이타늄 Bracket을 자사의 상업용 항공기에 적용하였는데, 이 부품은 Arconic사에서 제조되었으며 A350 XWB 기종에 적용되어 Airframe용 부품에 3D 프린팅 제품이 적용되는 첫 사례가 되었다.

■ 고온용 TiAl 신합금 및 공정 기술

1) 국내 동향

국내에서의 TiAl 합금에 대한 연구는 1990년대 초반부터 일부 대학교와 연구소에서 연구개발 및 학술활동이 활발하게 이루어졌으나, 2000년대에 들어서면서 주춤하였다. 그러나 최근 자동차용 엔진부품 소재로 TiAl 합금이 부각되면서 다시 관심이 증가하고 있다. 그간의 연구는 대부분 합금조성 및 가공열처리에 따른 미세조직과 기계적 특성의 상호관계, 상온 및 고온에서의 변형 및 파괴 특성, 피로·크리프·고온산화·부식 특성 등에 국한되어 있었고, TiAl 합금의 부품 성형공정 연구개발 사례는 전무하다.

재료연구소에서는 1990년대 중반부터 TiAl기 합금의 정밀주조, 팩압연, 일방향 응고 등의 공정 연구를 수행하면서 정밀주조 주형재와 TiAl 용탕과의 반응성 등의 주조성 연구를 수행하였다. 또한 난가공재인 TiAl기 합금을 압하율 80%까지 압연하는 기술을 개발하였으며, α/γ 결정학적 방위관계를 이용한 다결정 종자합금을 사용하여 층상조직이 성장방향에 평행하고 각 주상정이 성장축에 대해 회전방위를 갖는 다중방위 일방향 응고(DS) 잉곳을 제조하는 기술을 개발한 바 있다. 이 다중방위 DS 잉곳은 파괴인성의 이방성이 상당히 개선된 결과를 보였다.

한편 재료연구소에서는 2012년 선행연구를 통하여 TiAl 신합금(KIMS alloy; Ti-46Al-6Nb-0.5W-0.5Cr-0.3Si-0.1C)을 개발하였는데, 이 합금은 기존 자동차에 실질 장착되어 사용되고 있는 Daido Steel에서 개발한 TiAl 합금보다 상온 및 고온 강도는 우수하고 고온 내산화성은 유사한 것으로 나타났다. 특히 외산소재보다 주조결함인 기공이 적게 형성되어 주조성도 우수하였다.

이를 바탕으로 현재 상온연성, 고온 내산화성, 크리프강도가 더욱 우수한 신합금을 개발 중이며, 터보차저 휠 등의 실제 부품에 적용한 평가를 받기 위해 노력 중에 있다.

2) 해외 동향

가. 미국

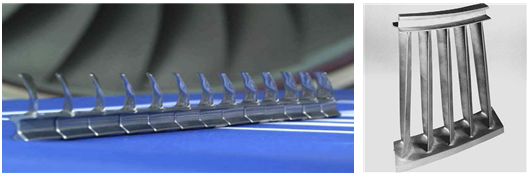

항공기용 TiAl 합금 부품으로는 아래 그림과 같이 가스터빈 저압부 터빈 블레이드(LPT blade)를 들 수 있다. 미국의 PCC에서 현재 사용 중인 블레이드를 제조하고 있는데 Boeing 787기에 최초로 장착되었다. 일본의 IHI 중공업에서는 GE사의 의뢰를 받아 항공기 엔진용 압축기 블레이드 및 베인을 Ti-47.3Al-0.7V-1.5Fe-0.7B(at.%) 조성으로 하는 합금으로 제조하여 특성 평가를 한 적이 있다.

아래 그림은 티센(Tyssen)에서 제조한 압축기 블레이드 및 베인을 보여주고 있다. 그 외에 미국의 하우멧(Howmet), P&W 사에서는 아래 그림에 보이는 것과 같이 각각 T700 엔진의 압축기 케이스를 제조하여 엔진장착 시험을 한 바 있다.

미국의 GE사에서는 CF6-80C 엔진의 제5단계 터빈에 98개의 TiAl 터빈 블레이드를 장착하여 60,000lb의 추력으로 1,000 사이클(cycle)의 엔진시험을 성공적으로 수행한 바 있다.

또한 GE사는 항공기 안전에 아주 치명적이지 않은 일부 부품부터 TiAl 합금을 사용하고자 노력하고 있다. 한 예로 보잉(Boeing) 777기에 장착되는 GE90 엔진의 부품 중, 아래 그림에 보이는 Transition Duct Beam을 GE 합금으로 널리 알려진 Ti-47Al-2Cr-2Nb 합금으로 대체하여 적용하고 있는 것으로 알려져 있다.

나. 일본

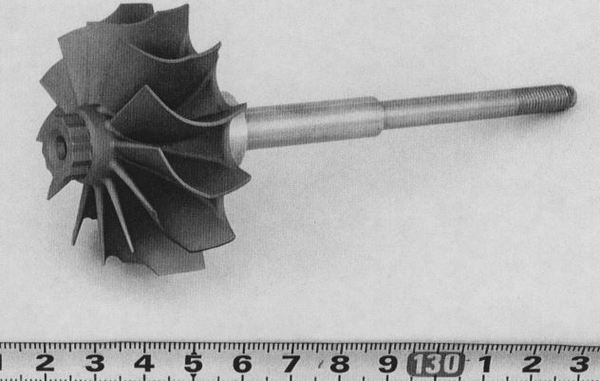

일본의 미쓰비시(Mitsubishi) 자동차와 다이도 특수강(Daido Steel)은 1999년에 <그림 15>와 같은 터보차저 로터(turbocharger rotor)를 기존 철강제에서 TiAl 합금으로 대체하여 상용 스포츠카(Lancer 시리즈)에 처음으로 사용함으로써 무게 절감과 함께 엔진성능을 향상했다.

Daido 특수강의 TiAl 터보차저 휠은 현재 포르쉐(Porsche)의 대표적인 스포츠카인 파나메라(Panamera) 모델에도 사용되고 있다. 또한, 가와사키(Kawasaki)와 IHI 중공업에서도 오래전에 터보차저 로터 시제품을 정밀주조법으로 제작하여 장착시험한 것으로 알려졌으나, 최근 동향은 알려진 바가 없다.

일본은 TiAl 합금 배기밸브 제조 연구도 상당히 활발한데 Daido 특수강은 반중력주조 방법으로 배기밸브를 성공적으로 제조하여 엔진장착시험 중이다. 참고로 독일의 ALD 사도 유도스컬용해 및 반영구 금속주형법으로 밸브 제조공정을 확립하여 현재 고성능 BMW 차종과 미국의 일부 차종의 엔진에 사용 중인 것으로 알려져 있다.

다. 유럽

미국의 GE, P&W 사와 함께 세계 3대 가스터빈 엔진 제조업체인 영국의 Rolls-Royce 사도 최근 트렌트(Trent) 엔진의 저압부 터빈 블레이드를 제조하여 실용화 단계에 이르고 있다. 그러나 TiAl 합금은 현재까지 검증된 기계적 특성과 항공기의 특수성을 고려하여 안전성과 경제성을 지향하는 민항기보다는 추력, 기동성 등의 성능을 중요시하는 전투기나 차세대 초음속 항공기(National AeroSpace Plane, NASP)에 먼저 적용하려 하고 있다.

■ 국내외 선도기관

국내 내열 금속소재 연구는 재료연구소가 선도하고 있다. 다결정, 일방향 응고, 단결정 초내열 합금 주조 공정을 확립하고, 단련용 합금과 일방향 응고, 단결정 합금을 개발하였으며 지금은 고온용 Ti 신합금을 개발 중에 있다. 고강도 Ti 합금의 용해, 열간성형, 가공열처리 기술 등 제조공정 전반에 걸친 최적화 설계 및 고기능성 Ti 합금 개발에 대해서도 선도적인 역할을 담당해 왔다.

또한, TiAl기 합금의 정밀주조, 팩압연, 일방향 응고 등의 공정 연구를 수행하였으며 세계 최고 수준의 고온물성을 갖는 TiAl 고유 합금을 개발한 바 있다. 대학으로는 창원대, 부산대 등이 초내열 합금 관련 연구를 수행하고 있다. 포항공대, KAIST, 한밭대, 부산대 등에서 Ti 합금에 대한 미세조직 제어기술에 대하여, 포항공대, 부산대, 경상대 등에서는 전산모사 예측기술에 대하여 국외 연구기관과 경쟁적 관계를 유지해 오고 있다.

한편, 국외의 경우 초내열 합금은 이미 독자적인 엔진기술을 보유하고 있는 미국의 연구기관 및 대학, Rolls-Royce와 공동연구를 추진하고 있는 영국의 대학, 프랑스의 ONERA, 일본의 NIMS 등이 대표적인 선도기관이다.Ti 합금설계는 대부분 미국의 선도기업을 중심으로 개발하여 왔으며, 대표적인 선도기업으로는 TIMET(미), ATI(미), RTI(미), IMI(미) 등이 있다.

또한, 미국, 유럽과 같은 선진국에서는 상당히 오래전부터 군수용 부품 등의 생산, 제조를 위해 전산모사기술을 활용하였으며, 중국의 베이징항공재료연구소(BIAM), 일본의 고베제강(Kobe steels) 등에서도 타이타늄 합금 부품 생산을 위해 자체 데이터베이스를 축적한 예측모듈을 이용하고 있다. 이러한 자체 모듈 및 데이터베이스의 활용은 타이타늄 제조상의 불량률을 최소화할 수 있다.

▲ <그림 10>국내업체에서 제조된 타이타늄 잉곳 및 빌렛

▲ <그림 10>국내업체에서 제조된 타이타늄 잉곳 및 빌렛 ▲ <그림 11>TiAl 저압 터빈 블레이드 및 적용 엔진

▲ <그림 11>TiAl 저압 터빈 블레이드 및 적용 엔진 ▲ <그림 12>TiAl 합금 압축기 블레이드 및 베인 시제품

▲ <그림 12>TiAl 합금 압축기 블레이드 및 베인 시제품 ▲ <그림 14>GE90 엔진의 TiAl Transition Duct Beam (GE)

▲ <그림 14>GE90 엔진의 TiAl Transition Duct Beam (GE) ▲ <그림 13>T700 엔진의 압축기 케이스 (Howmet, P&W)

▲ <그림 13>T700 엔진의 압축기 케이스 (Howmet, P&W) ▲ <그림 15>TiAl 합금 터보차저 로터

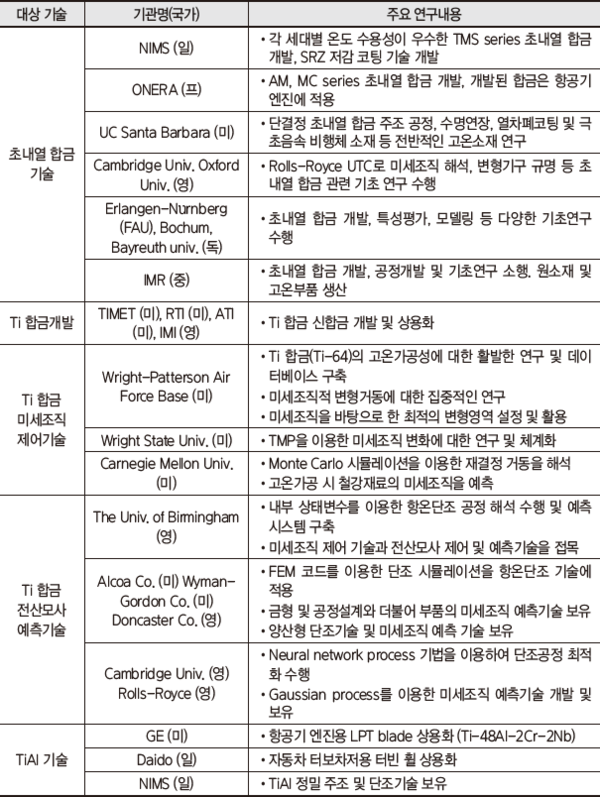

▲ <그림 15>TiAl 합금 터보차저 로터 ▲ <표 2>내열 금속소재 기술-국내 선도연구기관

▲ <표 2>내열 금속소재 기술-국내 선도연구기관 ▲ <표 3>내열 금속소재 기술-해외 선도연구기관

▲ <표 3>내열 금속소재 기술-해외 선도연구기관