韓 NOx 저감기술, 선진 그룹과 기술 격차 해소 박차

■ 질소산화물 저감기술

1) 국내 동향

국내의 SCR에 의한 질소산화물 저감기술 개발은 90년대 들어 촉매개발 분야에 대해 대학 및 연구소 등에서 진행되었다. 1990년대 초부터 정부과제나 기업의 자체 연구과제로 SCR 공정의 국내 적용기술 개발, 저온용 SCR 촉매개발, 비암모니아계 SCR 공정개발 등의 연구가 활발히 수행되었으나 선진 그룹과의 기술 격차가 컸다.

국내 촉매제조업체로는 한국전력기술(주), 세라컴, 희성 엥겔하드(한국 엥겔하드), 태평세라믹, 오덱(주), (주)세신전자, SK(주) 등이 있으며, 세라믹 담체에 SCR촉매를 워시코팅(washcoating)법으로 제조한 허니컴 촉매를 생산하고 있다.

국내 대부분의 화력발전소는 SCR 설비를 갖추었다. 대개 NHK, 프라우엔탈(Frauenthal), KWH, 할도톱소(Halder Topsoe), 일본촉매(Nippon Shokubai), 지멘스(Siemens) 등에서 제조된 해외 탈질촉매를 사용하나, 분당 복합화력발전소에서는 한국전력기술(주)이 개발한 저온탈질촉매를 사용한다. 한국전력기술(주)에서는 1998년 자체 기술개발로 저온탈질 촉매 연구를 시작하여 국산화 기술 확립을 위한 모티브를 얻어 1999년부터 본격 적으로 산자부 연구비를 추가로 지원받았다. 실험실 연구결과를 바탕으로 서울화력 발전소에 파일럿 설비를 설치하여 2001년 2월 완료하였으며, 2002년 12월 분당 복합화력발전소에 1기(75 MW)를 대상으로 연구결과를 실발전 설비에 성공적으로 적용하였다. 한국전력기술(주)에서 개발한 탈질촉매는 천연망간광석을 이용한 탈질촉매로서 기존의 V2O5/TiO2 촉매에 비하여 250℃ 이하의 저온에서 매우 우수한 탈질성능을 갖는다. 이어 V2O5/TiO2 촉매를 개선하여 개발한 저온탈질촉매(상품명: KoNOx)는 기존의 탈질촉매가 300∼400℃의 비교적 높은 온도 영역에서만 최적의 활성을 갖는 단점을 해결하고자 개발되었다. KoNOx는 기존촉매와 같이 300∼400℃에서 최적 활성을 보이는 것은 물론 250℃ 이하의 저온에서도 높은 활성을 갖는다.

나노사업단의 지원 아래 성능이 개량된 탈질 촉매를 소규모 소각로 및 유리용해로 배가스 탈질설비에 공급하였고, 미국 등에도 촉매 공급을 추진하고 있다. 전력연구원 환경화학그룹도 독자적인 SCR 촉매를 개발하고 이를 실용화시키고자 정부 환경사업의 대기오염방지기술개발 분야에 1997년부터 참여하여 최근까지 연구를 수행하였다. 그 결과물이 상업용 탈질촉매인 “KEPOSE (상품명)”이다. KEPOSE 촉매는 안료용 이산화티타늄을 제조하는 과정에서 메타티타닌산(TiO(OH)2)이 주성분인 슬러리상태의 중간체를 건조, 소성하여 NOx 제거용 담지체를 제조하였다. 또한 오산화바나듐 외에 산화바륨 또는 산화칼슘을 첨가함으로써 NOx 제거 촉매로서 가져야 할 물성중의 하나인 SO2의 산화반응 활성을 크게 낮출 수 있으며 이에 따라 SO2가 함유된 배기가스에서 NOx를 제거할 때 촉매의 피독에 의한 활성저하, 암모늄염 형성에 의한 배관 폐쇄, 부식 등을 크게 완화할 수 있다.

한국전력기술(주)은 코캣(주)에서 에탄올을 이용한 SCR이 파일럿 수준에서 진행되고 있다. SK(주)는 폐촉매를 이용하여 200~450℃의 배기가스 온도범위에서 90% 이상 제거할 수 있는 촉매를 개발하였다. 코오롱건설(주)은 주성분(모더나이트형 제올라이트), 활성물질 (구리), 구조안정물질(세륨, 란타늄)로 조성된 SCR 촉매를 개발하였다. 촉매의 비표면적은 350m2/g으로 상용촉매 70 m2/g보다 높게 제조되었다. 한편 SK(주)는 보령 및 하동 화력발전소 탈질설비에 소요되는 500톤 규모의 배연탈질 촉매를 공급하는 계약을 체결하기도 했다. SK(주)는 관련 기술을 중소벤처기업인 (주)나노와 제일소재산업에 제공하였고, 국내외에 판매하고 있다. 세신전자(주)는 반응온도 330 ℃에서 탈질효율이 약 90%인 촉매를 개발하였다. 전남지역 환경기술개발센터에서 개발된 촉매는 모노리스(monolith)에 담지된 금과 백금의 입자가 5nm 정도의 균일한 나노크기로 담지되어 있고, 제올라이트는 콜로이드 규산(colloidal silica)에 의하여 코팅되어 제조하였다.

(재)포항산업과학연구원에서는 배가스 중에 포함되어 배출되는 NOx를 제거할 수 있는 제올라이트계 촉매 및 이를 이용한 저압차 촉매 반응기를 개발하였고, 전체 공정을 국산화함으로써 고유기술을 확보하였다. 현재 1,000 Nm3/ hr 규모의 실제 공정 배가스를 이용하여 개발된 촉매의 성능과 수명에 대한 테스트를 완료하였으며, 설계조건에 따라 90% 이상의 NOx를 제거할 수 있는 것으로 나타났다.

2) 해외 동향

가. 미국

미국은 다른 선진국에 비해서 질소산화물 배출허용기준이 높기 때문에 SCR 기술에 관한 연구개발 및 적용이 늦어지고 있으나, 최근 경제적, 화학적, 기계적으로 뛰어난 SNCR을 적용하여 SOx/NOx 동시처리 기술을 개발하여 실용화 단계에 있는 추세이다. 1976∼1981년 사이에 이미 요소(urea) 주입에 의한 NOx 저감기술인 NOx-OUT PROCESS(SNCR)가 개발되었으며, 암모니아계 뿐만 아니라 탄화수소를 이용한 질소산화물 저감에 대한 연구가 활발히 진행 중이다.

그러나 1990년 Clean Air Act의 개정 이후로 SCR 설비의 적용이 빠르게 확대되고 있으며, 정부 배출허용기준보다 엄격하게 배출규제를 하고 있는 캘리포니아 주는 이미 SCR 설비를 채용하고 있다. 인바이러닉(Environics)은 미국정부(EPA)의 도움으로 LA근교에 있는 밸리 스팀 플랜트(valley steam plant)에 NOx제거 파일럿 플랜트를 건설하여 사용하는 연료에 따른 귀금속촉매의 성능을 실험하였다. 반응기는 세라믹 허니컴 형태이고 배기가스의 조성은 NOx는 150∼170ppm범위이고 SO2는 300ppm까지, 반응온도는 300℃였다. 이 때 50∼90%까지의 NOx 제거율을 보였다. 반응기로 인한 압력차는 최고 8cmH2O였고 고정자산투자는 175MW 보일러에 대한 개념설계(conceptual design)에 의하면 촉매가격이 전체투자의 90% 이상을 차지하여 경제성이 없는 것으로 나타났다.

미국의 촉매제조 회사로는 AEP(amerian electronic power), AES, 알스톰(Alstom), 코젠트릭스(Cogentrix), 디트로이트 에디슨(Detroit Edison), DPL(Dayton Power and Light), 듀크 파워(Duke Power), 엥겔하드(Englehard), 퍼스트 에너지(First Energy), 미란트(Mirant), 앨라배마 파워(Alabama Power), 조지아 파워(Georgia Power), 노튼 컴패니(Norton Company), UOP 등이 있다.

연구기관으로는 PNNL(Pacific Northwest National Laboratory)이 있으며 주로 제올라이트 계열의 촉매인 Cu/Zeolite, Cu-SAPO-34, Fe/SSZ-13, Cu-CHA 등 다양한 촉매에 대한 연구를 지속해 오고 있다. 또 다른 연구기관인 서던 리서치(Southern Research Institute)는 알라바마에 촉매평가설비를 설치하여 산업체의 사용조건과 매칭하기 위해 촉매의 NOx 환원 성능, SO2-SO3전환특성, 촉매의 피독에 의한 비활성화 특성 등을 연구하고 있다.

나. 일본

일본은 엄격한 NOx 배출허용기준을 최초로 도입한 나라로서 1970년부터 개발에 착수 80년대 중반까지 실용화 설비를 개발하여 지금까지 수 백기 이상의 SCR 시스템을 설치하여 운전하고 있다. 이 기술을 수년간의 정상 조업시간을 확보할 수 있는 공정기술로 개발하여 해외에 기술을 수출하고 있으며 세계 시장의 70%를 점유하고 있다. 1980년대 초 히타치(Hitachi)를 주축으로 deNOx 촉매공정 세계시장의 90%를 장악하고 있는 TiO2계 촉매를 선점하였고, 이들 촉매는 상업화되어 일본, 미국 및 유렵 지역에서 사용되고 있다. 촉매제조업체로는 밥콕 히타치(Babcock Hitachi), 미쓰비시 중공업(Mistsubishi Heavy Industries), 일본촉매(Nippon Shokubai), 카와사키 중공업(Kawasaki Heavy Industries), 히타치 조선(Hitachi Zosen), 카탈리스트 앤드 케미컬(Catalysts and Chemicals Ind. Co.) 등이 있으며 촉매형태는 허니컴 및 플레이트 형이 주종을 이루고 있다. 현재 이동원뿐만 아니라 고정원에서 탄화수소를 이용한 질소산화물 저감에 대한 연구가 활발히 진행 중이다. 2000년 메이덴샤는 대용량의 질소산화물을 제거하기 위해 제올라이트 촉매를 사용한 SCR법을 적용하였다. 현재 일본의 SCR 설비는 배연탈질설비의 용량 기준으로 약 90% 이상을 차지할 정도로 압도적으로 많다.

다. 유럽

서독이 1985년 말 유럽에서 최초로 SCR 공정을 설치하였으며, 현재는 60기 이상의 SCR설비(석탄화력 설비용량 27,000 MW)를 설치하여 가동 중이다. 촉매는 일본에서 개발된 V2O5/TiO2계통 촉매와 독일에서 자체 개발한 제올라이트 계통 촉매를 일부 사용하고 있으며, 데구사 AG(Degussa AG), Katalysatorenwerke Huls GmbH, 지멘스-KWU(Siemens-KWU), BASF AG, 존슨 매티(인수 전 Argillon), KWH 등이 허니컴 및 플레이트 형의 촉매를 생산하고 있다.

독일의 SCR 설비는 화력발전용량의 약 50% 정도를 차지하고 있다. 촉매를 생산하는 주력기업은 지멘스(Siemens) 및 스타인뮬러(Steinmueller) 등이다. 이들 회사는 고온에서 열 안정성을 유지하고 촉매사용량을 줄이면서도 높을 효율을 얻을 수 있는 촉매 및 촉매의 가공 기술개발에 주력하고 있다. 프라운호퍼 IKTS(Fraunhofer IKTS)는 세라믹 전문 연구기관으로 귀금속 촉매의 지지체을 위한 세라믹 구조체 연구를 하고 있으며 영국의 리즈대학교(University of Leeds)는 중국 난카이대학교(Nankai University)와 수소생산을 위한 톨루엔의 스팀리포밍 공정에서 부산물로 생산되는 나노튜브(carbon nanotube, CNT)를 V2O5-WO3 촉매 지지체로 적용하는 연구를 수행하여 340~400℃ 운전조건에서 95% 이상의 저감효과를 얻었다.

일본 SCR 설비 70년대부터 개발 세계 시장 70% 점유

韓 90년대 SCR 개발 시작, 한국전력기술 상용화·보급

■ 여과집진 소재(Bag house filter)

1) 국내 동향

제철소, 시멘트공장, 소각로 등 먼지, 배가스가 다량 발생하나 이를 여과집진 필터로 포집하여 대기오염 물질을 여과하는 공정을 가지고 있는 업체는 선진국 및 개발도상국 중에서 한국에 가장 많이 있고 대형화 되어 있다. 대기오염 물질의 배출을 최소화하고 설비를 가동하는 에너지를 줄이려는 노력은 선진국 및 관련 국가와 다국적기업을 중심으로 활발한 연구개발이 이루어지고 있으며, 개발을 통하여 얻은 기술과 제품을 전 세계에 판매하고 있다.

㈜신창테크는 고온용 주름 여과집진용 필터를 제조하는 업체다. 당사가 POSCO 소결공정에서 진행한 고온용 주름필터 백을 장착한 대규모 실증시험은 세계최초, 최대 규모이며 실증실험 결과도 탈황율을 제외한 모든 항목에서 목표 이상의 성과를 거두었다.

한국에너지기술연구원에서는 환경부의 G-7과제 1단계 사업으로 고농도 먼지 배출업종에 적합하고 장기간 사용이 가능하며 고효율을 유지할 수 있는 고내구성 내산성 집진필터를 개발하였다. 이 여과포의 재질은 폴리이미드(polyimide)이며 운전온도는 250℃, 집진효율은 99.9%이고 표면여과 기능을 갖도록 표면처리를 하였다. 산성분위기가 심각한 연소배기스 및 소각로에 적용할 수 있고 탈착성능도 90% 향상되었다.

그리고 환경부 G-7 과제 2단계 사업으로 화재 발생이 빈번한 산업공정의 여과집진장치에 적용하기 위한 고기능성 난연 집진필터 개발을 성공하였다. 또한, 중유연소분진 등 발생먼지 입자와 유성분 등 먼지포집 및 탈진 난이도가 높은 먼지입자를 효율적으로 포집하고 효율적으로 탈진할 수 있는 고효율 내점성·내유성 집진필터를 개발하였다.

난연 여과포는 OXIPAN(Prioxidized Polyacrylonitrile)과 폴리이미드를 혼합한 재질로서 우수한 난연성능(LOI : 56.1%)과 99.9% 이상의 집진효율을 지녔고, 적용온도가 200℃로 중온용이다. 내점성·내유성 여과포는 방향족폴리아마이드(aromatic polyamide) 재질이며 점착성 먼지입자 탈착효율이 우수하고 미세먼지입자가 표면에 침투하는 것을 방지할 수 있다. 집진효율은 99.9% 이상이며 적용온도는 최대 240℃이다.

한국에너지기술연구원에서는 청정에너지기술과제의 일환으로 표면여과용 3차원 표면구조 형성박막집진필터를 개발하였다. 기존의 집진필터는 운전시간이 장시간 경과되면 여과포의 눈막힘이 발생되어 압력손실이 급상승하여 여과포의 수명을 다하게 되는데, 이와 같은 현상을 방지할 목적으로 박막집진필터가 개발되었다. 개발된 집진필터의 재질은 방향족폴리아마이드(aromatic polyamide)와 PTFE이며 미세다공층 박막처리로 박막의 밀도가 외국산 제품에 비해 2배 이상 강화되어 내마모성이 탁월하고 3차원 표면구조 형성으로 표면여과작용이 우수해 미세입자가 표면에 침투할 수 없게 하였다. 고온 및 산성, 알칼리 분위기에 적용이 가능하며 최대 적용온도는 200℃이다.

창명산업은 한국생산기술연구원과 함께 “집진용 섬유상 여과체에 대한 미세다공질 표면층 형성 기술”을 개발했다. 필터소재로 SiO2가 주성분이며 열 안정성 및 강도가 우수한 유리섬유를 선정하였고 실리콘 계열의 바인더를 선정하여 무기충전제 및 그 외 첨가제를 배합하여 다공질 표면층을 형성시키기 위한 최적의 배합비율을 결정하였다. 섬유상 여과체에 표면층을 형성하기 위해 거품코팅기술을 도입하였으며 표면층을 형성할 수 있는 기술을 확보하였다.

한국생산기술연구원은 유니엔스(주)와 각종 산업체에서 배출되는 고온용 배가스를 처리할 수 있는 여과집진 필터를 개발하였다. 350℃ 이상의 고온에서도 여과집진이 가능하고 충격제트방식으로 탈진이 가능한 SiC 세라믹 필터를 제조하였으며, 여과효율은 TSP 기준 99.9%, PM2.5 기준 99%, 탈진효율은 97%를 달성하였다.

에어릭스는 1980년대 국내 최초로 부직포를 사용한 집진방식을 개발하였으며 순리흐름 집진장식의 집진기를 개발하여 일본, 독일 중국 등에 특허를 출원했다. 기존의 여과집진필터의 성능을 개선한 롱(long) 백필터는 기존 공간의 면적을 약 28% 줄여 초기 설치시 투자비용이 절감되고 양방향 탈진을 통해 집진효율이 높다. 에어릭스는 국내 최대 백필터 제조 회사로 국내 대형 산업체 1,700여기 이상의 실적이 있으며, 중국 및 브라질, 칠레 석탄화력 발전소에도 수출한 실적이 있다.

여과집진 필터 소재 이외에도 여과집진기술을 기본으로 삼아 다른 기술을 결합한 하이브리드 집진기술도 개발되었다. 한국에너지기술연구원은 여과집진기술과 먼지대전기술, 원심력집진기술, 전기집진기술 등을 접목한 다양한 형식의 하이브리드 집진장치 연구개발을 수행하였으나, 성능에 비해 시설비가 높다는 등의 문제점으로 인해 상용화 실적은 매우 낮은 수준이다.

재료연구소는 Al전구체 잉크 AlH3{O(C4H9)2}의 분해를 통해 Al-코팅된 전도체 섬유필터를 직조하였다. 필터 전단에 고전압을 걸어주면서 공기 중 입자를 통과시킨 결과, 낮은 배압을 유지하면서도 공기 중의 입자를 99%이상 제거하였다.

한국기계연구원도 전기집진기술을 기본으로 한 하이브리드 집진장치를 연구개발한 실적이 있으나, 본격적인 상용화는 이루어지지 않았다. 이와 같이 국내 하이브리드 집진장치 연구개발실적은 제법 있으나, 높은 비용과 안정적인 성능확보에 대한 신뢰 부족, 방지시설업체로의 기술이전 부진 등의 이유로 상용화가 매우 더딘 수준이다.

제이텍의 사이클론과 백필터로 구성된 일체형 원심여과집진 시스템은 집진기의 손상 및 성능 저하를 야기하는 수분과 점착성 분진을 효과적으로 제거해 여과포의 수명은 늘어나고 집진효율과 가동율이 높은 기술로, 기존 집진설비에 비해 설치부지와 면적을 30% 이상 절감했다. 제이텍은 정전 여과 집진기술, 원심 여과 집진기술 등의 백필터 기술을 확보하여 발전소, 제철 및 비철금속산업분야에 300여기, 중국 석탄보일러 집진설비 70기 등의 실적을 보유하고 있다.

현재 국내 하이브리드 집진기술은 미국 EERC 기술의 70% 수준이며, 이러한 수준 차이는 세부적인 기술보다는 석탄화력발전소 실규모 집진설비 등과 같이 기술을 대용량에 실규모로 적용해본 경험과 실적 측면에서의 차이라 할 수 있다.

2) 해외 동향

가. 미국

듀폰(Dupont)사가 개발한 1.1dtex 극세 섬유의 무게는 기존 2.2dtex의 일반 섬유 무게보다 절반이나 가볍다. 따라서 극세 섬유를 사용하여 같은 무게를 가지는 여과체를 만들 경우 여재 접촉 표면적이 약 40% 정도 증가하게 됨으로써, 좀 더 고효율의 여과체를 만들 수 있다. 비슷한 집진효율을 가지면서 무게는 훨씬 가벼운 여과체의 제작도 가능하다.

W. L. 고어 & 어소시에이츠(W.L. Gore & Associates)사에서는 부직포 여과체 또는 직포 여과체 표면에 미세다공성의 PTFE(poly tetra fluoro ethylene, 일명 테프론) 멤브레인 (membrane)을 접착하는 기술을 개발했다. 이미 상품화하여 세계 각국의 여과집진장치에 적용되고 있는 이 기술은 PTFE를 얇은 필름(film) 형태로 만들어 hot roll에서 일정한 압력과 함께 270℃ 이상으로 가열하여 열접착하여 제조한 것이다. 100% PTFE이기 때문에 탈진성, 내열성(-240~+260℃), 내산성, 내알칼리성, 내약품성(응용 알칼리 금속, 활성기의 불소가스 이외에는 침식되지 않음) 등을 갖추고 있다. PTFE 멤브레인(membrane)은 운전온도, 내화학성 등의 조건을 만족시키기 위해 보강재로써 기존의 여과포 즉, 폴리에스테르(polyester), 노멕스(nomex), 유리섬유(glass fiber) 등에 라미네이트(laminate)하여 사용한다.

1970년대부터 1990년대 초반까지 먼지대전 후 여과집진하는 방식의 하이브리드 집진장치에 대한 연구개발이 활발하였으나, 본격적인 상용화에 이르지 못하였다. 1990년대 중반에는 EPRI(electric power research institute)에서 기존 발전소 전기집진기 후단에 단위 면적당 처리 풍량이 기존에 비해 3배 정도 높은 여과집진기를 조합한 형태의 COHPAC(compact hybrid particulate collector)를 개발하여 발전소에서 상용운전을 하였다.

2002년에는 EERC(energy & environment research center)에서 전기집진기와 여과집진기를 조합(mixed)시킨 형태의 하이브리드 집진장치(advanced hybridTM filter)를 개발하여 실증 실험까지 완료하였다. 하이브리드 집진장치는 2002년 9월 이후 현재까지 실규모로 미국 내 석탄화력발전소와 이탈리아 시멘트 킬른 공정에 적용되어 매우 우수한 집진성능을 보였다. 이후 EERC에서 W. L. 고어 & 어소시에이츠(W.L. Gore & Associates)로 기술 이전되었으며 현재수준에서 본격적인 상용화에 가장 근접한 기술이다.

나. 일본

일본은 1975년 전후로 환경오염방지시설에 대한 투자를 가장 활발하게 추진하여 높은 수준의 오염방지기술을 보유하고 있으나 이미 10년 전에 필터 제조업체들이 줄도산 했다. 이후 고온용 제품은 독일, 미국 등에서, 일반 제품은 중국에서 수입해 사용하고 있으며, 신제품 개발은 거의 하지 못하고 있다.

다. 유럽

오스트리아 렌칭(Lenzing)사에서는 석탄연소장치에서 배출되는 미세먼지입자를 고효율로 포집 제거하기 위해 P84 제품을 개발하였다. 이들은 여과포의 단일섬유의 형상이 원형단일섬유로 제조한 여과포의 압력손실 및 먼지포집효율이 타원형의 단일섬유로 제조한 여과포보다 우수하다는 것을 확인했다. 따라서 압력손실을 가능한 낮게 유지하기 위해 단일섬유가 가능하며 미세하고 가늘며 찌그러진 형상을 갖고 있어야 가능하다는 연구결과를 토대로 Y형 모양의 단일섬유를 개발하였다. 개발된 섬유의 재질은 내열 폴리이미드계 섬유이며, 이 섬유는 특성상 원료를 용융하여 단일섬유로 방사할 때 냉각되면서 섬유의 형상이 Y형으로 변형된 것으로 밝혀졌다.

독일의 ESSEN대학과 BWF사는 공동연구에서 표면 난연층 융착기술을 이용하여 통기저항이 매우 낮고 350~500℃ 조건에서 사용 가능한 섬유형 여과체를 개발하였다. 이과체는 섬유경이 수 마이크로인 미세한 내화성 섬유를 사용하여, 기공크기와 분포가 불규칙한 필터를 만들어 섬유와 섬유가 형성하는 기공에 의해 분진이 포집되게끔 되어있다. 기공율이 80~90%로 높고 미세한 크기의 섬유를 가진 구조물이기 때문에 통기저항이 작은 장점이 있으나 기계적 강도와 포집효율이 낮다는 단점이 있다.

바조필(Basofil) 섬유는 독일 BASF사에서 개발한 멜라민(melamine)계 초내열섬유로 펄스 제트(pulse-jet)식 여과집진장치에 널리 사용되는 필터에 사용된다. 바조필 섬유는 독특한 비환형단면(non-round cross-section)의 일정한 크기의 분포를 가져 보다 가는 실(finer denier)로 된 섬유가 가지지 못하는 부가적인 여과력과 통기성(air flow)을 가진다. 또한, 메타-아라미드 (meta-aramid=nomex, comex)와 같은 다른 화학적성질의 섬유와 섞여 사용될 때는 미세먼지를 더 잘 걸러내게 된다. 이는 마찰전기효과로 인한 것이며 표준 100% 메타-아라미드 필터와 비교할 때 훨씬 더 나은 공기정화력을 보여준다.

■ 국내외 선도기관

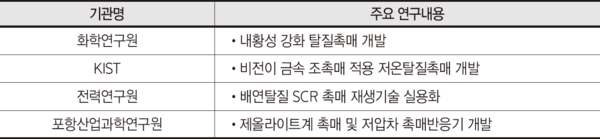

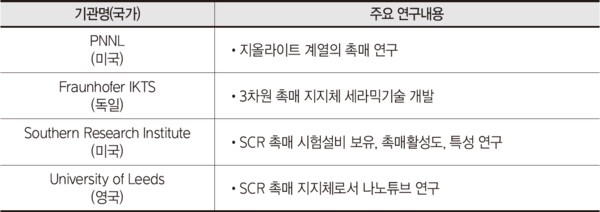

<표 3-2-2-2>와 <표 3-2-2-3>은 국내외 탈질기술 선도 연구기관을 소개한다. 국내는 한국화학연구원, KIST, 전력연구원 등 연구기관으로 구성되어 있으며, 해외에는 리즈대학교(University of Leeds)와 PNNL과 같은 연구기관을 중심으로 형성되어 있다.

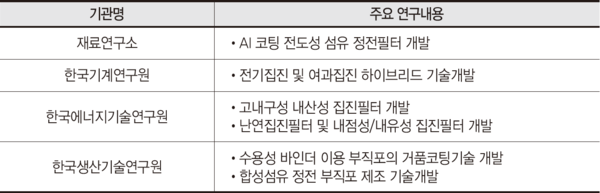

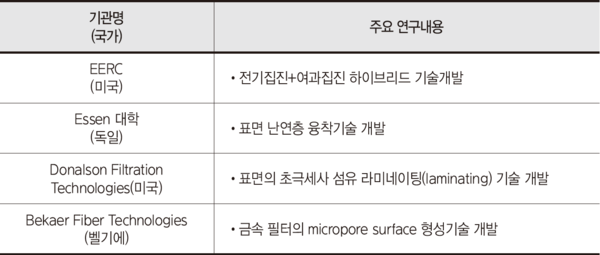

<표 3-2-2-4>와 <표 3-2-2-5>는 국내외 여과포집기술 선도 연구기관을 소개한다. 국내는 한국에너지기술연구원, 한국생산기술연구원, 재료연구소 등 출연 연구기관으로 구성되어 있으며, 해외는 에센대학 등 대학교와 연구기관을 중심으로 형성되어 있다.

▲ <표 3-2-2-2>탈질 기술-국내 선도연구기관

▲ <표 3-2-2-2>탈질 기술-국내 선도연구기관 ▲ <표 3-2-2-3>탈질 기술-해외 선도연구기관

▲ <표 3-2-2-3>탈질 기술-해외 선도연구기관 ▲ <표 3-2-2-4>여과집진 기술-국내 선도연구기관

▲ <표 3-2-2-4>여과집진 기술-국내 선도연구기관 ▲ <표 3-2-2-5>여과집진 기술-해외 선도연구기관

▲ <표 3-2-2-5>여과집진 기술-해외 선도연구기관