▲ 비행체 저가화 및 성능향상을 위한 대형 및 정밀금속 3D 프린팅 기술 및 제조 공정 개발 목표

▲ 비행체 저가화 및 성능향상을 위한 대형 및 정밀금속 3D 프린팅 기술 및 제조 공정 개발 목표경남 창원에 위치한 금속 3D프린터 국산화 기업 ㈜대건테크(대표 신기수)가 비행체 저가화 및 성능향상을 위한 대형 금속 3D프린터 제작 및 공정기술 확보에 나선다.

방위사업청이 ‘2019년 민·군겸용기술개발사업’의 일환으로 추진 중인 ‘비행체 저가화 및 성능향상을 위한 대형(800mm급) 및 정밀(±15μm/200mm급) 금속 3D프린팅 기술 및 제조 공정 개발’ 과제에 대건테크 컨소시엄이 선정돼 지난 12월 말부터 R&D가 본격 착수됐다.

대건테크 컨소시엄에는 대건테크가 주관을 맡고 참여기관으로 한국기계연구원, 재료연구소, 두산중공업, 3D프린팅연구조합, 국방과학연구소(ADD)가 참여했다.

이번 R&D는 적층제조를 통한 부품 기능과 성능을 혁신해 민·군 비행체 분야에서 경량화를 비롯한 신뢰성을 향상시켜 경쟁력을 확보하는데 목적이 있으며 이를 위해 정부출연금만 105억원이 투입되는 대규모 R&D 과제다.

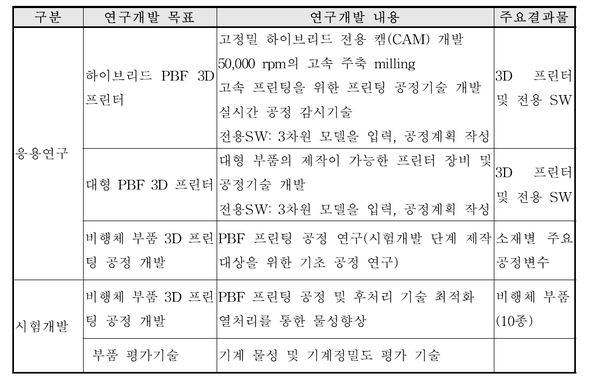

이에 R&D는 응용연구(3년, 정부출연금 77억원)와 시험개발(2년, 28억원)로 추진된다. 응용연구는 △정밀부품 제작 하이브리드 PBF(Powder Bed Fusion) 3D프린터 및 전용 SW 개발 △대형부품 대응 PBF 3D프린터 및 전용 SW 개발 △비행체 핵심 부품 3D프린팅 공정기술 확보 등으로 추진된다.

시험개발은 △비행체 부품 3D프린팅 공정 개발 △부품 평가기술 확보 등을 목표로 하고 있다. 이를 통해 PBF 3D프린팅 공정 및 후처리 기술 최적화가 진행되며 전방동체, 엔진 연소기 노즐, 엔진 부품 등 10종의 비행체 부품에 적용될 계획이다.

주관기관인 대건테크는 최대 800mm 크기 부품을 제작할 수 있는 PBF 방식 금속 3D프린터와 원통형 부품 생산이 가능한 금속 3D프린터 개발을 추진한다. 기계연구원은 정밀부품 제작 하이브리드 PBF 3D프린터와 원통형 부품 생산 금속 3D프린터 개발을 담당한다.

비행체 부품 3D프린팅 공정 개발과 후처리 등은 두산중공업, 재료연구소, 대건테크가 담당하며 부품 물성 및 평가와 프린팅 전 사전 시뮬레이션은 3D프린팅연구조합이 맡는다. ADD는 R&D에 필요한 방향을 제시하고 관리하는 역할을 담당한다.

한편 대건테크는 경량화소재로 알루미늄 수요가 높은 자동차 시장을 겨냥해 알루미늄 부품 적층이 가능한 PBF 방식 금속 3D프린터 ‘M270’을 지난해 선보인 바 있다. 회사는 마그네슘 3D프린터, 전자회로 3D프린터 등 국내 최초의 차별화된 3D프린터를 개발하며 틈새시장 공략에 박차를 가하고 있다.