적층제조 신기술과 전통 기술의 협업, 적층제조 양산시대 가속화

◇연재순서

(1)전시회 총괄 평가

(2)산업용 금속 적층제조 장비 및 소재

(3)산업용 플라스틱 적층제조 장비 및 소재

(4)바이오 메디컬 분야 적층제조 기술

(5)적층제조 후공정 및 디지털매뉴팩처링

(6)적층제조 S/W 기술 발전 방향

(7-完)적층제조의 미래 발전 방향

적층제조기술 최대 전시회인 ‘폼넥스트(FORMNEXT) 2019’가 독일 프랑크푸르트 메쎄에서 지난 11월19일부터 852개 업체와 참관객 3만4천명이 참가한 가운데 4일간 성황리에 개최됐다.

FORMNEXT는 금형 전시회인 유로몰드에서 독립하여 올해 5번째 개최되는 것으로 해가 갈수록 전시장의 규모가 증가하고 있는데 첫 전시회 대비 전시 면적이 6배나 늘었다. 전시장의 경우 신축된 2개의 홀에 1,2층에 배치되어 총 4개의 전시장이 준비돼 2일간 관람해도 시간이 부족할 정도였다.

한국에서는 인스텍, 캐리마, 그래피 등이 단독부스를 구성하였다. 인스텍에서는 6개의 분말을 합금조성에 맞게 합금설계가 가능한 장비를, 캐리마에서는 세라믹 적층장비 등을 전시했는데 여러 국가에서 많은 관심이 높았으며 판매계약도 성사된 것으로 알려졌다. 한국관에는 코스와이어, 하나AMT 등 5개 업체가 전시를 했다. 코스와이어는 타이타늄 분말을, 하나AMT는 알루미늄 및 마그네슘 분말을 전시한 바 있다.

이번 전시회는 적층제조 및 차세대 지능형 산업생산이 주요 주제였으며 다양한 응용분야에 대한 효율성 향상, 소재 절감, 제품 출시 시간 최적화, 디자인 및 생산에 새로운 기회 부여에 대한 업체의 고민과 해결방안이 모색됐다.

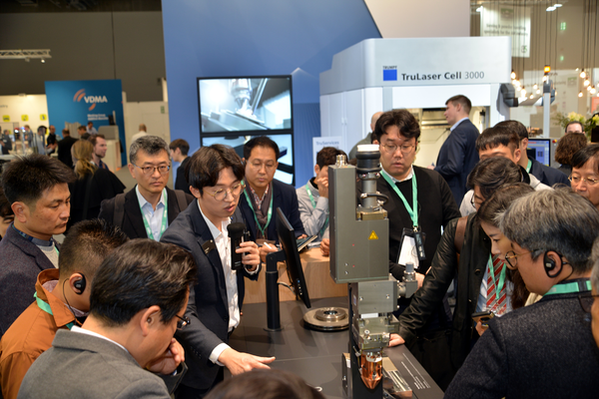

▲ 3D프린팅연구조합의 참관단이 트럼프(Trumpf) 부스에서 기술에 대한 설명을 듣고 있다.(사진:3D프린팅연구조합 강민철 이사)

▲ 3D프린팅연구조합의 참관단이 트럼프(Trumpf) 부스에서 기술에 대한 설명을 듣고 있다.(사진:3D프린팅연구조합 강민철 이사)

이번 FORMNEXT를 통해 느낀 적층제조의 트렌드를 정리해보자면 첫째, 대량생산과 공정간 병목현상을 제거하기 위한 공정의 자동화이다. 업체마다 차이는 있지만 3D시스템즈는 ‘End-to-End Metal AM Workflow’, GE Additive는 ‘AM Tomorrow’, SLM Solutions는 ‘Beyond Prototype’ 등의 슬로건을 내세웠다. 과거의 단순한 적층제조품을 전시하고 ‘우리 장비는 이런 것이 가능하다’는 것에서 벗어나 ‘우리는 이렇게 적층제조시대를 준비한다’는 이미지 메이킹에 주력하는 느낌이었다.

이러한 전시 컨셉에 따라 부스의 규모가 대형화되고 지난해에 비해 전시 참여업체수는 크게 증가하지 않았으나 전시면적은 대폭 증가하였다. 이를 위해 SW를 하나의 플랫폼으로 통합하였으며, 장비면에서는 ‘크게, 빠르게, 정밀하게’를 걸고 있다. GE Additive는 M-Line 팩토리를 구성하여 기존의 배치형 생산방식과 차별화된 디지털 모듈형 생산방식을 구축한 바 있다. 발전부품을 제작하는 지멘스(Siemens)도 기존의 절삭가공, 후처리 등을 하나의 체인으로 묶어서 디지털 제조 체인을 구축하고 있다.

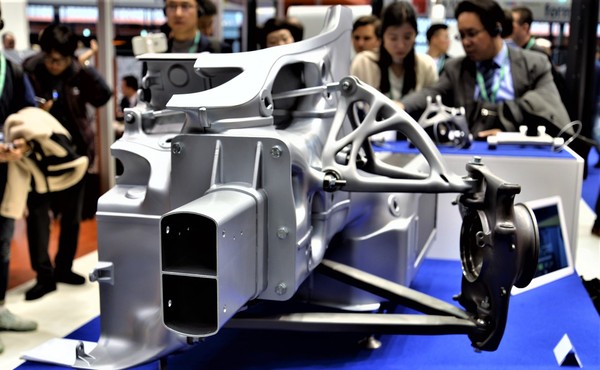

▲ SLM Solution사가 Divergence 3D와 협업하여 주요 현가장치인 컨트롤 암과 어퍼 암을 경량화한 사례(사진:3D프린팅연구조합 강민철 이사)

▲ SLM Solution사가 Divergence 3D와 협업하여 주요 현가장치인 컨트롤 암과 어퍼 암을 경량화한 사례(사진:3D프린팅연구조합 강민철 이사)

둘째, 적층제조기업과 전통 업체간의 협업이 두드러졌다. 전통적 제조방식인 주조, 단조, 소성가공업체와 장비제조업체간의 융합공정과 소재업체간의 협력관계가 두드러졌다.

3D시스템즈의 경우 금속 영역은 스위스 200년 역사의 주조회사인 GF(George Fisher)와 파트너쉽을 체결하여 제조공정에 따른 설계, 적층 준비과정, 프린팅, 품질 검사 등 순차적인 공정을 제시하였고, 특히 기계가공에 강한 GF의 적층 후 밀링작업 등을 결합하여 대량생산이 가능하다는 것을 보여준바 있다. SLM Solution사는 미국의 소형 슈퍼스포츠카를 제조하는 Divergence 3D사와 전통부품에 적층제조한 부품을 결합한 upper arm 및 컨트롤 암 등의 사례를 전시하여 ‘보다 가볍게, 보다 튼튼하게’ 만든 부품 통합화 사례를 보여주었다.

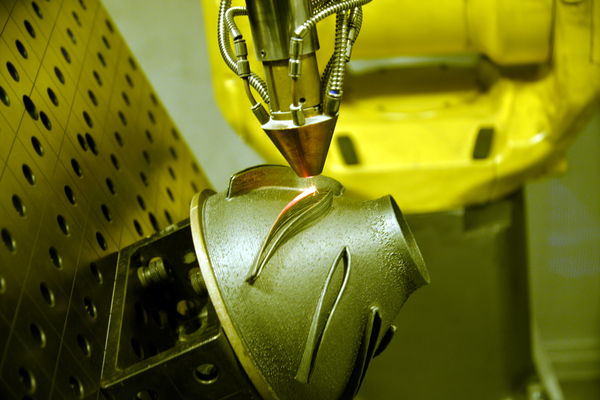

▲ 러시아의 ZIAS사에서 전시한 5축 가공기와 결합한 DED 방식의 시현 모습 (사진:3D프린팅연구조합 강민철 이사)

▲ 러시아의 ZIAS사에서 전시한 5축 가공기와 결합한 DED 방식의 시현 모습 (사진:3D프린팅연구조합 강민철 이사)

셋째, 대형 금속제품 제조를 위한 WAAM(Wire Arc AM) 관련 기업의 약진이다. 대형금속부품은 기존의 PBF 장비로는 적층 크기에 한계가 있어 금속 와이어를 사용하는 WAAM 기술 또는 분말을 사용하는 BeAM, GEFERTEC, ZIAS(러시아) 등에서 프로펠라, 대형 연소기 노즐, 하우징 등을 전시한 바 있다. 이 기술은 기존의 PBF 보다 디자인 자유도 측면에서 일부 형상 제한이 있지만 5축 가공기를 접목하여 복잡한 형상을 구현하고 특히 와이어를 사용할 경우 소재가격이 저렴하고 적층속도가 빠르다는 장점이 있다.

적층제조 선진기업, 양산 위한 공정 자동화·제조기업 협력 중점 소개

융합형 소재 3D프린터·기능성 저가격 신소재 개발 등 사업 모색해야

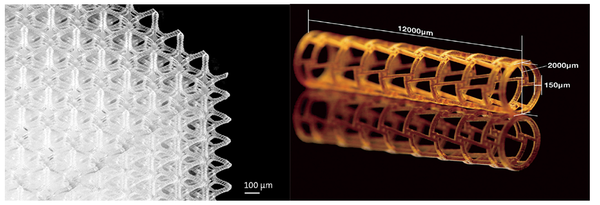

▲ 나노 프린터로 출력된 제품(좌측 Nanoscribe, 우측 BMF Technology) (사진:3D프린팅연구조합 강민철 이사)

▲ 나노 프린터로 출력된 제품(좌측 Nanoscribe, 우측 BMF Technology) (사진:3D프린팅연구조합 강민철 이사)

넷째, 수마이크로의 크기를 가지는 나노프린터를 이용한 초정밀 제품의 약진이다. 이 장비로 제작한 부품의 경우 크기가 작아 현미경으로만 봐야하는 제품을 지칭하며 Nanoscribe社와 BMF Technology社 등이 전시를 하였다.

이 장비는 포토레지스트를 사용하는데 2PP기술(장파장과 단파장이 만나는 주파수 영역에서 반응)을 이용하여 160nm~500nm 수준의 초미세 형상의 3D구조물 출력을 가능하며 복잡한 래티스 구조나 다공성 스캐폴드 등 전통적인 방식으로 구현이 쉽지 않았던 다양한 형상의 구현이 가능하다. 응용분야는 반도체 Maskless Lithography, 초소형 전자제품 커넥트, 옵티컬 파이버, MLA(Micro Lens Array), DOE(Defractive Optical Element), Optical Diffuser, 메타소재개발, 체내용 로봇, Medical Device 등에 활용된다.

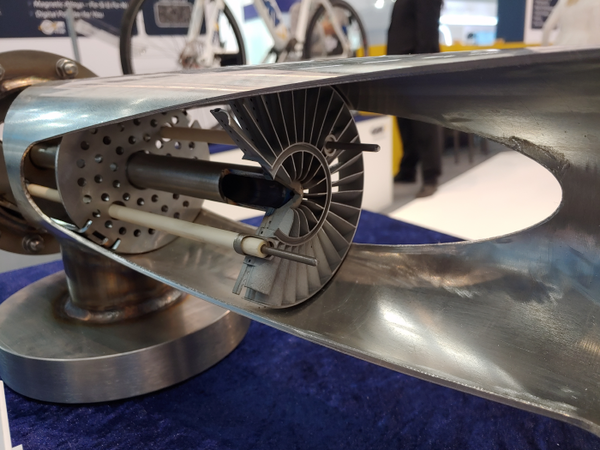

▲ 금속분말에 바인더를 선택적으로 분사하여 제조하는 HP社의 Binder jetting 방식으로 제작한 임펠라 (사진:3D프린팅연구조합 강민철 이사

▲ 금속분말에 바인더를 선택적으로 분사하여 제조하는 HP社의 Binder jetting 방식으로 제작한 임펠라 (사진:3D프린팅연구조합 강민철 이사

다섯째는 마지막으로는 바인더 제팅 방식의 산고(産苦)이다. 이미 ExOne, 데스크탑 메탈(DeskTop Metal), Xjet 등에서 금속, 세라믹 분말에 바인더를 선택적으로 분사하여 형태를 유지하여 소결(sintering)하여 최종 부품을 만드는 기술이 소개된 바 있다.

그러나 이번 전시회에서 대기업인 HP, Stratasys, GE Additive 등에서 양산장비를 곧 출시할 것 같은 분위기로 일부 제품이 전시되었다. 이 기술을 사용하면 값비싼 레이저 소스를 사용하지 않아 장비 가격이 저렴하다. 기존의 MIM(Metal Injection Molding)을 대체할 수 있으나 부품의 크기가 작고 바인더를 제거하고 소결공정을 거쳐야 하는 단점과 치수 정밀도 등에 문제가 있다. 그러나 현재로서는 단순한 부품에 당장 적용 가능하나 구조적인 부품에는 다소 많은 연구가 필요할 것으로 예상된다.

마지막으로는 소재기업의 춘추전국시대이다. 금속은 전통적인 분말 제조 업체 외에도 특수강회사, 신규 진출기업 등 골리앗과 다윗이 모두 출사표를 던졌고, 플래스틱 소재기업도 전통적인 범용 소재에서 엔지니어링 플라스틱으로 무장한 광경화성 수지, 필라멘트, 분말업체 등이 새로운 소재로 새로운 시장을 열어가는 분위기였다.

특히 금속의 경우 와이어를 이용하여 테크나(TEKNA)가 대량생산과 저가격을 선도하여 AP&C와 경쟁하고 있으며, 특히 자동차용 알루미늄 분말 외에 열전도성이 우수한 구리합금 등도 주목한 분야였으며, 일부 업체에서는 비정질 금속분말과 고엔트로피합금(HEM) 등도 전시했다. 아울러 소프트웨어 회사의 경우 CAD(Siemens, Autodesk 등), CAE(Ansys, Altare 등), CAM 주요 기업의 적극적인 사업확장으로 향후 DfAM(적층제조특화설계) 요소기술을 효율적으로 수용할 수 있는 플랫폼을 가진 메이저회사의 시장을 장악할 것 같은 예상이 들었다.

이번 전시회를 본 참관단의 상호토론을 통해 시사하는 바가 무엇인지 정리해 보고자 한다. 처음 참관한 이들은 급변하는 적층제조시장에 대한 충격을 받았고 여러번 다녀본 이들은 선진기업은 저만치 뛰는데 우리는 무엇을 하고 있는가에 대한 초라한 자화상을 돌아봤다.

그러나 기회는 있다. 최근 장비시장 동향을 살펴보면 소형장비는 국내뿐만 아니라 적층속도를 증대하고 대형화된 장비개발이 주된 방향이다. 그러나 향후 단일재료에서 융합형 소재 성형이 가능한 장비 개발이 요구되며 이를 통한 MMC, ODS, 경사기능재료 등의 적층이 가능한 복합소재 장비 개발도 요구되고 인쇄전자용 3차원 MID 등 미래지향적인 장비도 절실하다.

소재의 경우, 품질 수준을 유지하면서 저가격의 분말제조를 위해서는 기존 공정을 대체하거나 분사가스 재활용 등 원가와 회수율을 높이는 방법, 사용된 분말의 재사용 방법 및 스크랩을 활용하여 원소재 가격을 낮추는 방법 등이 요구된다.

아울러 적층에 필요한 주된 에너지원은 레이저나 전자빔으로 급속 가열에 의한 분말의 용융 결합이며 급랭이 수반된다. 따라서 기존의 합금계가 가지는 물성을 100% 발휘하는데는 한계가 있기 때문에 이에 따른 합금을 새롭게 개발하여 최적의 물성을 나타낼 합금개발이 필수적이다.

그외 적층제조에 적합한 맞춤형 합금 개발부터 시작하여 비정질, 형상기억합금, 생분해성 등과 같은 기능성을 부여하는 소재개발이 필수적이다. 더 나아가 내열성 및 내마모성을 확보할 수 있는 복합소재의 개발과 연구도 필수적으로 수행해야 할 것으로 보인다.