금속적층가공 출력물 품질 문제, 고효율 CT로 해결

4차 산업혁명의 키워드이자 떠오르는 첨단기술 중 하나로 알려진 3D프린터와 적층가공(Additive Manufacturing)은 최근 경량화 이슈 및 DfAM(Design for Additive Manufacturing:적층제조특화설계) 트렌드와 맞물려 기존의 절삭가공 방식으로는 구현이 불가능한 Conformal Cooling Channel, 다중 Lattice Structure 출력 등에서 뛰어난 활용성을 보이며 그 가치를 보란 듯 증명하고 있다.

이처럼 경량화에 대한 요구가 늘어나고 DfAM이 날이 갈수록 고도화되는 현시점에서 AM 업계의 미래는 밝아 보인다. 그러나 안타깝게도 AM 기술의 득실과 활용성을 확실히 인지하고 도입한 글로벌 기업들과 업계의 몇몇 선도기업들을 제외하면 아직 미미한 것이 현실이다. 일반 중소 제조업체에까지 범용적으로 쓰이기 위해서는 소재의 제한성, 절삭가공대비 느린 출력속도, 정밀도와 면조도 등 넘어야 할 산이 엄연히 존재한다. 다만 AM 기술이 지난 30년간 엄청난 속도로 발전해오며 이러한 단점들이 해가 다르게 보완되고 있고, 발전에 가속도가 붙으면서 기술의 안정화와 상향평준화가 진행 중이다.

그러나 가장 중요하고 본질적인 문제가 아직 남아있으니 바로 품질보증(Quality Assurance)이다. 날로 빨라지는 출력속도, 다양해지는 소재, 높아지는 정밀도로 인해 출력한 제품에 대한 내부 QA이 이슈가 되고 있다.

PBF(Powder Bed Fusion), DED(Directed Energy Deposition) 등 금속 3D프린팅 공정은 기본적으로 열을 수반하며, 열 배출이 원활하지 못하면 이로 인한 내부의 공극(pore/void) 발생 확률이 매우 높다. 설계자의 의도와 다른, 파트 본연의 기능에 영향을 미치는 critical area에 pore/void가 발생했다면 이는 명백한 불량이다. 기존 절삭가공으로 구현할 수 없는 형상을 제작하기 위해 3D프린터를 사용한다지만 QA에 대한 확신이 없다면 유저 입장에서 기술에 대한 신뢰도가 급감할 수밖에 없다.

AM 기술이 더 널리 상용화되고 대중화되기 위해선 출력물의 QA를 해결해야하는데 그 해답을 비파괴검사의 일종인 CT(Computerized Tomography:컴퓨터단층촬영) 기술에서 찾을 수 있다. 2018년 7월 미국 존스홉킨스, 노스캐롤라니아 대학 공동연구진 논문 ‘The Role of Computed Tomography in Additive Manufacturing’에서도 AM출력물 품질검사를 가장 효과적으로 할 수 있는 비파괴검사로 CT가 언급된 바 있으며, 제조업 트렌드를 선도하는 많은 글로벌 기업들은 이미 CT를 QC(Quality Control:품질관리)공정에 도입하여 AM 출력물 신뢰도를 높이고 있다.

■ 필수 공정으로 자리매김 중인 CT

금속 적층가공(Metal AM) 출력물에서 결함이 발생할 가능성은 존재하며, 더 심각한 문제는 겉으로 드러나지 않는 내부 결함에 있다. 특히 파우더 기반의 3D 프린터들은 출력이 진행되는 도중에 육안으로 구분이 불가능한 크랙이나 공극 발생을 야기할 수많은 요소들이 존재한다. 또한 복잡한 형상의 내부 cooling channel이나 다중 structure가 금속 3D프린팅으로 제작한 부품 안에 구현되었다면 구조에 따라 일부 잔류 파우더가 남아있을 확률 또한 존재한다.

이를 확인할 수 있는 검사 방법들을 크게 2가지 분류로 나눌 수 있다. 출력물 샘플을 무작위로 선정하고 절단하여 내부 불량 여부를 검사하는 파괴검사 ‘DT(Destructive Testing)’와 출력물을 파괴하지 않고 내부를 검사할 수 있는 비파괴검사, ‘NDT(Non-Destructive Testing)’가 그것이다. 다품종 소량생산에 강점을 가진 AM에서 파괴검사보다 비파괴검사가 더 효율적인 방법임에는 공감하기 어렵지 않다.

대표적인 NDT에는 △외관 검사(Visual) △초음파 검사(Ultrasonic) △음파 검사(Acoustic) △와전류 검사(Eddy Current) △적외선 검사(Infrared Ray) △X선/CT 검사 등이 있다. , 와전류 검사 등은 도체, 비자성체 검사만 가능하거나 표면근처의 결함만 탐지가 가능하다는 치명적인 한계를 안고 있어, 일정 깊이 내부의 품질검사(Quality Inspection)는 불가능하다.

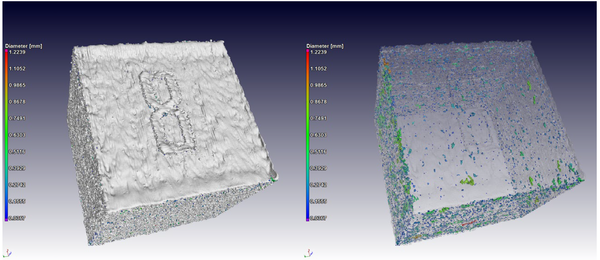

반면 CT 방식으로는 표면을 넘어 상대적으로 두꺼운 solid 형상도 투과가 가능하며, 마이크로미터 단위에서 밀리미터 단위의 분해능을 가져갈 수 있음과 동시에 경우에 따라서는 미크론(micron) 단위 미만의 발견까지도 발견이 가능하다. 크랙, 공극 등의 검사를 넘어 파우더 잔존여부 검사, 기존 CAD모델과 치수 오차 비교 역시 가능하다.

물론 CT를 이용한 QI 역시 대형부품 및 고밀도 소재 투과성에 한계를 보이고 있지만, 이는 타 비파괴검사도 가지고 있는 문제이기에 아직은 CT가 가장 이상적이고 효용성이 높은 내부 QI 방법임이 분명해 보이며, 글로벌 CT 제조사들도 떠오르는 AM 업계의 니즈에 보폭을 맞추고 있는 추세다.

㈜자이브솔루션즈는 산업용 측정기 전문기업 니콘의 X-Ray/CT 장비와 솔루션을 국내에 소개하고 있으며 지난 몇 년간 유저들로부터 다양한 문의를 받았다. 이를 추려보면 △검사시간과 장비의 가격대 △양산공정 QC에의 활용 가능성 △검사결과에 대한 신뢰도 △Microstructure의 defect 검출가능성 △H.I.P(Hot Isostatic Pressing)처리된 출력물 CT측정 필요 여부 △특수합금 촬영 가능여부(Inconel, Ti-Alloy, Steel Alloy 등) 등이 많았다. 이는 AM 기술 태동기에 받았던 질문들과 매우 흡사하다는데서 흥미로운데 CT 역시 AM 기업이 그랬듯이 이러한 요구사항을 차근차근 보완해 나가는 방향으로 발전하고 있다.

공정 중 내부 발생 크랙·공극 발견 CT가 가장 효과적, 제품 신뢰도↑

신타비아 등 선도기업 ‘Microfocus’ CT 도입, ‘측정 장비’로 진화 중

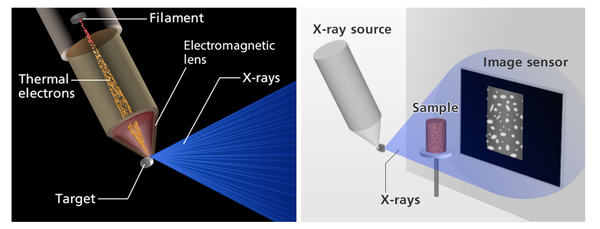

X-Ray CT 방식에서 가장 활용도가 높은 Microfocus(미세초점) CT 방식을 설명하려 한다. <그림1>과 같이 필라멘트에서 발산되는 전자가 텅스텐 타겟을 맞고 반사되어 샘플을 투과, 맞은편 Detector에 이미지가 맺히게 되는 원리로, 촬영물의 크기와 밀도, 촬영자가 원하는 분해능 사이즈에 따라서 Watt(출력) 및 X-ray tube와 촬영물과의 거리를 알맞게 조절하여 이상적인 이미지를 도출한다.

Microfocus CT에서 또 주목해야 할 사항은, 내부 공극률(porosity)이나 결함검사에 그치지 않고 내외부 치수 측정도 가능하다는 사실이다. 내부에 복잡한 Geometry가 숨어있거나 외형이 복잡한 파트를 풀 3D 모델로 구현, 출력물의 단층을 볼 수 있고, 본래 CAD 모델과 비교할 수도 있는 기술은 가히 혁신적이라 할 수 있다. 앞서 언급한대로 Microfocus CT 기술의 발전 방향은 AM 출력물 검사(Inspection) 트렌드와 궤를 같이하고 있다.

■ AM시대 앞당기는 CT

많은 글로벌 선도기업에서는 CT를 QC공정에 활용하고 있으며 특히 항공우주와 의료 등 고부가 가치 산업군에서는 벌써부터 많은 출력 수요가 생겨나고 있다.

신타비아(Sintavia)社는 미국 플로리다에 위치한 정밀가공분야 금속 3D프린팅 업체로, 설계를 비롯한 금속 3D프린팅 토탈 솔루션을 제공한다. 8대의 고속 PBF 3D프린터와 H.I.P, 진공 열처리 장비, CNC, EDM을 활용한 후처리 공정을 보유하고 있으며, QA를 위한 다양한 인프라를 확충하고 있다.

Sintavia社 역시 한때는 외부 치수 측정방법으로만 QC를 했었다. 하지만 CNC를 활용한 전통적 제조법뿐만 아니라, AM을 활용한 복잡한 형상 구현을 원하는 고객들의 니즈가 늘어날수록 금속 3D프린터 활용빈도가 높아졌고, 기존의 외부 치수 측정만으로는 금속 AM 출력물의 QC가 완벽하게 이루어지지는 못했다. 건별로 CT를 외주 의뢰하는 방식 역시 검토해보았으나, 결국 과감히 CT 장비를 내부에 도입해 운용하기로 결정했다. 이는 출력물의 수량이 많아 활용시간이 많다는 점, CT장비를 보유함으로써 AM 제조 토탈 솔루션 글로벌 리더 이미지 제고가 가능하다는 점, 보안 등의 이유로 외주보다는 내부 운용이 장기적으로 더 이익이라는 계산이 있었으리라고 본다.

촬영물의 구조 및 파라미터에 따라 차이가 있을 수 있으나, Microfocus CT장비를 이용하여 AM 출력물을 50~100microns 정밀도로 검사 가능하다고 한다. Sintavia에서는 QC 공정에 CT 장비를 추가하고 나서 △AM 출력물 내부에 대한 INSIGHT 확보 △AM 공정 최적화 △AM 출력물에 대한 확실한 QC로 기업 이미지 제고 △파괴검사 생략으로 전체 생산비용 감소 등의 효과를 거뒀다.

CT 기술의 역할이 지금까지 검사(inspection)에만 국한되었다면, 이제 측정(Measurement)의 영역으로 발을 넓히고 있다. 아직 검교정 가능한 국제적인 룰이 존재하지 않은 것이 아쉽지만, CT 제조사들이 이를 유의미한 데이터로 변환하는 장비를 내놓고 있어, 신뢰할 수 있는 ‘측정 장비’로서의 영역에 빠르게 다가서고 있다.

모든 장비가 그러하듯, CT 역시 어떤 상황에서도 가용한 것은 아니다. 촬영물의 크기가 커질수록 가용할 수 있는 해상도는 줄어들고, Density가 다른 2가지 소재 이상의 혼합 파트 촬영은 난해할 수 있다. 하나의 소재 Density에 맞춰 Watt를 조절하면 다른 하나가 투과되지 못하거나 너무 잘 투과되어 Detector에 잡히지 않을 수 있기 때문이다. CT 유저는 같은 촬영물을 30 microns 와 100 microns로 촬영 시, 30 microns로 촬영하면 100 microns 촬영시보다 당연히 훨씬 더 많은 porosity가 감지된다는 사실을 인지해야 하며, 결함으로 판단되는 defect 사이즈가 얼마인지, 분해능은 몇 microns로 가져가야 할지를 정하고, 이를 위한 적절한 수준의 Watt를 설정, 해당 Watt가 촬영물의 크기 및 density에 적용 가능한지를 CT 엔지니어와 상의하며 유저가 만족할 수 있는 합의점을 찾아 나가야 한다.

CT 장비는 근 시일 내 AM 필수 공정으로 자리 잡을 것은 확실해 보이며, 이를 통해 기존 AM이 가지고 있던 단점을 상쇄하여 제조업에서의 활용성이 증대되고, 더 다양한 시장의 피드백을 바탕으로 진화를 거듭해가는 선순환이 대한민국 AM 업계에도 머지않아 일어나길 바란다.

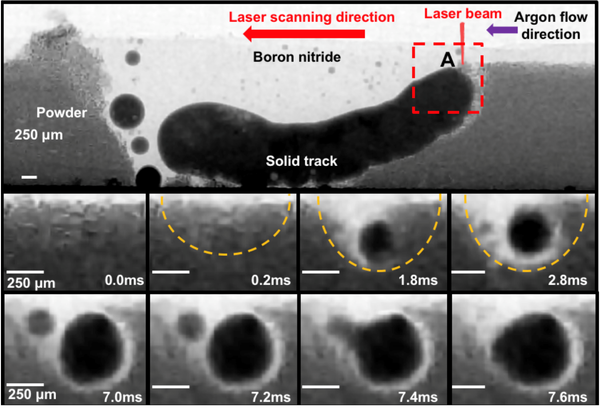

▲ 레이저 소결(Laser Sintering) 방식의 분말(powder) 용융과정 확대화면. Metal AM 공정에서 공극(Pore) 발생확률은 매우 높다

▲ 레이저 소결(Laser Sintering) 방식의 분말(powder) 용융과정 확대화면. Metal AM 공정에서 공극(Pore) 발생확률은 매우 높다 ▲ <그림1>X-Ray Tube 단면 및 촬영 원리

▲ <그림1>X-Ray Tube 단면 및 촬영 원리 ▲ PBF방식으로 제작된 Ti-6Al-4V 큐브 샘플. 윤곽형성(Contouring) 에러로 표면에 검출된 수많은 pore.

▲ PBF방식으로 제작된 Ti-6Al-4V 큐브 샘플. 윤곽형성(Contouring) 에러로 표면에 검출된 수많은 pore.