적층제조 산업의 발전 방향에 대한 제언에 앞서 현재 국내에서 널리 쓰이고 있는 3D프린팅이라는 용어를 적층제조(Additive Manufacturing)로 변환하는 것이 필요하다고 강조하고 싶다. 3D프린팅은 쾌속 조형, 시제품 제작시에 제품의 내구성, 물성을 고려하지 않은 용어인 반면 AM은 제품화를 위해 물성을 확보하는데 필요한 열처리, 후공정 및 가공 분야까지 포함된 개념이다. 즉 대량생산과 제조의 개념이 들어간 용어이며 미국은 물론 중국까지도 산업에서 AM이라는 용어를 사용한다.

AM 산업은 날로 성장하고 있다. AT 커니의 시장 분석에 의하면, 세계 전체 생산시장은 12조8천만달러 규모로 이중 15~16%가 AM 산업이 차지할 것으로 분석을 하고 있다. AM산업의 비중은 현재 전체의 1%인 9조원에 불과하지만 2021년도에는 26조 이상의 시장으로 발전을 할 것으로 전망된다. 이에 필요한 전문인력 양성도 2017년까지 300-500만명의 일자리가 필요할 것으로 여겨진다.

여기에 우리나라는 조선, 자동차, 중공업 등 전통의 주력산업이 경쟁력을 잃으면서 고도화가 요구되고 있다. 또한 의료, 항공 등 신산업 육성이 필요한 상황이어서 AM 공정을 적용한 스마트 팩토리로의 진화가 시급하다.

AM 스마트 팩토리는 공정 모니터링 소프트웨어와 시뮬레이션 소프트웨어 등이 결합돼 무인 자동화가 가능하다. AM 스마트 팩토리는 실제 독일, 미국을 중심으로 도입이 되고 있다. 독일의 다임러사와 에어버스, EOS는 이미 무인 AM 스마트 팩토리를 구축 했고, EOS는 10배 빠른 자동화 솔루션 M300 시리즈를 출시하여, GKN 사에 납품을 하였다.

환자 개인 맞춤형 서비스가 가능한 의료 AM 스마트 팩토리도 확대 중이다. Dicom 파일(CT 데이터 파일)을 받아서 개인의 뼈를 설계해주는 기술을 가진 회사, 실제 임플란트를 생산하는 회사가 산업 생태계를 구축하면 국제경쟁력을 가질 수가 있다. 실제로 유럽의 한 회사는 80명 정도의 인력을 가지고, 인건비가 싼 아시아 지역에 임플란트 뼈를 설계하는 소프트웨어 인력을 운영하고, 독일의 한 지역에서 메탈 3D프린팅으로 생산을 해서, 유럽 전지역에 제작 판매를 하는 스마트 팩토리를 구축했다.

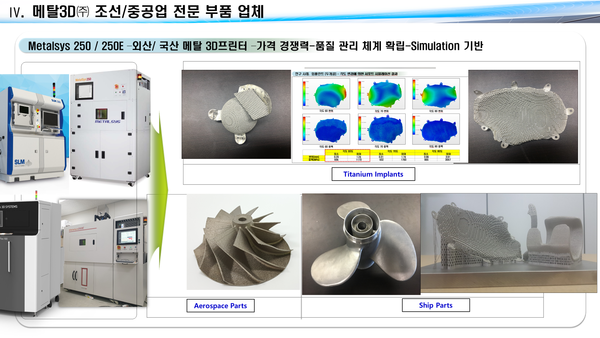

이러한 스마트 팩토리는 AM 선도기업인 미국의 GE와 같이 대기업이 나서서 기술개발에 집중하고 주변 업체가 협력하는 상생 구조가 적합하다고 여겨진다. 우리나라도 대기업을 중심으로 개발 및 판매 체계가 이루어지는 것이 중요하다. 울산에서는 대기업을 중심으로 진행이 되고 있으며, 현재 부품 납품업체 메탈쓰리디㈜가 부품납품업체로 등록이 돼 활발히 사업을 추진 중이다. 수요처인 대기업을 중심으로 협력 업체에 각 소재별 부품 물성 개발, 양산 시스템 구축 지원 등이 필요하다.

▲ 중국 디맥의 금형 공장과 BLT의 AM 공장(110대의 장비 설치)

▲ 중국 디맥의 금형 공장과 BLT의 AM 공장(110대의 장비 설치)대기업 기술개발·협력사 소재·생산 담당 상생 생태계 구축 적합

자동화·후공정·모니터링 기술 필요, 연구개발 전환 및 인력양성 시급

■자동화·후공정·모니터링 기술 기반 스마트 팩토리 구축 나서야

현재 3D프린팅 산업은 항공 분야와 의료 분야를 중심으로 대량 생산체제가 구축이 되고 있다. 이에 우리나라도 국내의 자동화 기술과 CNC, 후공정 기술을 근간으로 AM 스마트 팩토리 건설에 나서야 한다.

이를 위해선 실시간 공정 모니터링 소프트웨어 및 시뮬레이션 소프트웨어 개발과 도입이 필요하다. AM 공정에서도 실시간 모니터링 기술과 비파괴 검사가 이루어지는 기술이 개발돼 도입 중인데 대표적으로 시그마랩社의 ‘IPQM’, 독일 EOS社의 ‘ExposureOT’가 있다. 이중 EOS 사의 제품은 MTU라는 독일 항공기 부품 제작 회사 생산공정에 적용되고 있다.

국내의 경우는 윈포시스가 개발·판매를 하고 있다. 현재, 한국생산기술연구원과 메탈쓰리디㈜에서 중공업 부품 생산에 적용하고 있다.

우리나라에 적합한 스마트 팩토리는 의료 분야다. 국내 의료용 전문 설계 회사로는 소프트웨어 전문업체로 Fabless AM 소프트웨어 설계 회사 엠피웍스(MPWorks)㈜, 의료용 소프트웨어 전문업체 한국3D 프린팅연구소㈜ 등이 있다. 이런 회사들이 생산에 나서서 시장을 만들기 위해선 KGMP 등의 의료 허가를 받은 전문 스마트 팩토리 구축이 시급하다. 현재, 메탈쓰리디㈜가 의료 허가를 추진해 의료용 스마트 팩토리 구축에 나서고 있다.

▲ 메탈쓰리디㈜는 울산에 국내 최초의 AM 공장을 설립했으며 대기업 AM(3D 프린팅) 부품납품업체로 등록이 됐다.

▲ 메탈쓰리디㈜는 울산에 국내 최초의 AM 공장을 설립했으며 대기업 AM(3D 프린팅) 부품납품업체로 등록이 됐다.

■네가지 유망 응용분야

AM 스마트 팩토리를 구축한다면 제안하고 싶은 사업분야로 △에어리스 타이어(Airless tire) 및 선박용 부품 사업(선급 허가 포함) △스마트 금형, 핫포밍, 다이캐스팅 금형 등 고가 금형사업 △바인더젯(BJ) 방식 금속 3D프린팅 공정 개발 △저가 소재기술 개발 등이 있다.

자동차 산업에서는 공기 주입이 필요없는 차세대 Airless 타이어 개발이 트랜드이며 세계적으로는 미쉐린이 가장 앞서 나가고 있다. 최초로 3D프린팅을 활용했으며 최근에는 시제품을 선보였고 GM과 같이 상용화가 가능한 모델을 수년내에 출시를 하겠다고 밝혔다. 국내에서도 많은 타이어 업체가 3D프린팅이 아닌 방법으로 진행 중인 것으로 알고 있다.

2018년 한국적층제조사용자협회는 엠피웍스와 같이 자전거용 Airless tire 시제품을 제작했다. TPU 소재와 라티스를 활용해 실제 자전거에 탑재를 해서 시연을 했다. 한국적층제조사용자협회, 울산생산기술연구원, 현대중공업, SY 메탈, 전자부품연구원 등은 국책 과제로 2m 이상 급의 선박용 프로펠러 부품 제작 사업을 진행하고 있다. 외국 선급사인 DNV-GL의 선급 허가를 받아서 배에 납품이 될 수 있는 부품을 제작하는 것이 목표다. 이와 같은 중공업에 들어가는 대형 부품 및 소형 부품을 제작을 해서, 선급 허가를 받아서 양산을 하는 사업에 적극적인 지원이 필요하다. 또한 AM의 주요 시장이 항공, 의료 등이다 보니 소재가격이 비싼 수준인데 중공업에 맞는 저가의 국산 소재와 텅스텐 등 특수소재 개발이 필요하다.

또한 AM 연구 개발 방향이 현재 공정 개발에서 후공정 분야로 넘어가고 있다. 후공정이 피로강도에 영향을 준다는 연구 결과는 이미 보편화 됐기 때문에 우리나라도 표면처리, 후처리, 소재 등에 대한 연구개발 방향 전환이 시급한 실정이다.

▲ 한국적층제조사용자협회가 국내 최초로 개발해 제작한 자전거용 Airless tire(左). 미쉐린은 AM을 통해 자동차 타이어 시제품을 제작했다.

▲ 한국적층제조사용자협회가 국내 최초로 개발해 제작한 자전거용 Airless tire(左). 미쉐린은 AM을 통해 자동차 타이어 시제품을 제작했다.

■부품 통합화·경량화 전문인력 양성 필요

현재, AM 산업 양성을 위해서는 두 종류의 전문인력이 필요하다. 대기업이 다루는 수천만개의 부품 중에서 여러 파트를 하나로 통합할 수 있는 설계 인력과, 부품 경량화가 가능하도록 생산할 수 있는 인력이다.

여러 파트를 하나로 통합할 수 있는 기술 인력이 가장 중요한 데, 기존의 생산 공정에서 AM 공정으로 바꾸어 부품의 부가가치를 높이기 때문이다. 현재 국내 대기업의 경우는 현대중공업이 가장 앞서 있는 업체 중에 하나로 파악이 된다.

의료 분야 전문인력 양성이 당장 성과를 내기 좋은 부분이다. 인력과 기술이 확보된다면 AM은 기존 의료기기 생산 방식에 적용돼 Advanced manufacturing으로 진화할 것이며 생산성 향상을 통해, 세계시장에 진출도 가능하다.

정리하자면 현재 AM에 필요한 물성과 공정을 개발할 소재 엔지니어와 대기업에서 생산성 있는 부품을 설계할 인력 양성이 중요한 상황이다. 4차 산업혁명 시대에 제조업 패러다임이 급변하고 있는 상황에서 AM이 제조업 고도화의 열쇠임을 인지하고 정부와 지자체, 기업, 대학, 연구소 등이 장기적인 전략과 방향을 설정하길 기대해 본다.