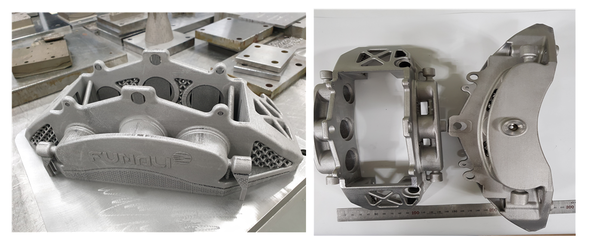

▲ 우신산업의 타이타늄 블레이크 캘리퍼 후공정 전(왼쪽)과 후(오른쪽). 아우라테크의 후공정을 거쳐 비로소 제품으로 탄생했다.

▲ 우신산업의 타이타늄 블레이크 캘리퍼 후공정 전(왼쪽)과 후(오른쪽). 아우라테크의 후공정을 거쳐 비로소 제품으로 탄생했다.금속 적층가공(3D프린팅) 부품 후공정 전문기업 주식회사 아우라테크(대표 김명세)가 국내 뿌리기업과 협력을 통해 고부가 금속 적층부품 수출에 기여하고 있다.

아우라테크는 최근 경남 김해시에 위치한 자동차 부품기업인 우신산업이 금속 3D프린팅으로 제작한 타이타늄 브레이크 캘리퍼를 후공정을 통해 제품화하는데 성공했다.

브레이크 캘리퍼는 자동차의 패드를 디스크에 밀착시켜 앞바퀴 브레이크를 잡아주는 유압장치다. 일반 자동차의 경우 알루미늄 합금이 사용되는데 슈퍼카의 경우 최고 속도가 300~400km에 달하기 때문에 1,000℃가 넘는 디스크 온도를 견디기 위해서 비강도와 내열성이 우수한 타이타늄이 사용된다. 실제로 폭스바겐그룹은 2018년 초 슈퍼카 부가티 시론에 사용될 새로운 타이타늄 브레이크 캘리퍼를 3D프린팅으로 제작해 기존 탄소강 소재 대비 40% 이상 경량화시키는데 성공했다.

자동차 부품 우신산업은 해외 슈퍼카용 브레이크 캘리퍼 수요에 대응하기 위해 금속 3D프린팅에 주목했다. 1년에 약 120개 정도의 타이타늄 브레이크 캘리퍼를 생산할 계획이어서 기존 타이타늄 주조방식으로는 채산성이 맞지 않았던 것이다. 또한 제품 크기도 가로 300mm, 세로 145mm 높이 100mm로 3D프린팅이 적합한 크기였다.

우신산업은 경북대 3D융합기술지원센터(센터장 김현덕)와 부품 설계와 적층가공을 의뢰해 타이타늄 합금(Ti-6Al-4V)으로 브레이크 캘리퍼를 출력하고 아우라테크에 후공정을 전부 맡겼다. 특히 브레이크 캘리퍼는 자동차 튜닝이 활발한 부품으로 손꼽힐 정도로 외관도 매우 중요하기 때문에 적층 후 후공정이 필수다.

아우라테크는 출력물 서포트 제거에서부터 쇼트블라스팅, 산세정, 건식전해연마 등 표면처리에 이르는 원스톱 솔루션을 제공해 하나의 제품으로 탄생시켰다. 내부 경량화와 열처리 작업을 통해 가벼우면서 물성과 튼튼한 기능성을 부여했으며 건식전해연마로 표면을 매끄럽게 만들었다.

우신산업 타이타늄 브레이크 캘리퍼, 표면처리로 제품화 성공

후공정 원스톱솔루션 구축, 뿌리기업 고부가 부품생산 지원

이렇게 제작된 타이타늄 브레이크 캘리퍼는 개당 200만원에서 1천만원에 달할 정도로 고가여서 3D프린팅이 국내 뿌리기업의 제품 고부가화에 기여하는 모범사례가 될 전망이다. 우신산업은 소량 양산에 들어가 해외 브랜드 스포츠카 및 튜닝시장에 진출한다는 계획이다.

아우라테크는 3D프린팅 후공정 기술 향상을 위해 기계공학, 금속공학을 전공한 석사급 전문인력을 2명 충원했으며 이번 작업에 함께 했다. 타이타늄, 금속공학을 전공하고 아우라테크에서 표면처리 업무를 담당하고 있는 황유진 주임은 “이번 브레이크 캘리퍼를 건식연마하면서 표면 평탄화가 쉽고 치수 왜곡·변형이 일어나지 않는 등 다양한 장점을 발견할 수 있었다”며 “적층가공의 마무리이자 제품화를 위해선 표면처리가 매우 중요하며 건식전해연마공정이 국내에 소개된지 얼마 안 된만큼 다양한 공정 연구를 통해 제품에 활기를 불어넣도록 노력하겠다”고 밝혔다.

김명세 아우라테크 대표는 “이번 공동 프로젝트는 고부가부품을 생산하기 위해서는 제대로 된 후공정이 필수임을 입증한 사례로, 적층가공으로 사업화를 준비하려는 고객이 날로 늘어나고 있다”며 “아우라테크는 적층가공을 제대로 이해하고 제품화 방향과 솔루션을 제공할 수 있는 능력을 갖추고 있으며 이에 필요한 장비 및 인력에 대한 투자를 아끼지 않고 있다”고 밝혔다.

한편 아우라테크는 금속 3D프린팅 후공정 전문설비를 갖추고 타이타늄, 초합금(인코넬, 스텔라이트) 특수소재 절단, 마이크로 TIG용접, 특수조건열처리, 크랙 복원 등 부품화 원스톱 솔루션 서비스를 제공하고 있다. 회사에는 국내 최초의 건식전해연마기가 구축돼 있고 △진공·가스 분위기 열처리로 △특수강용 밴드 쏘(~HRC68) △TIG(GTAW) 용접장비 △쇼트 블라스팅 및 피닝 장비 △강산·강염기 초음파 세정기 △버니어 캘리퍼스 △경도계·조도계 등이 있다.

▲ 아우라테크 김명세 대표(오른쪽)와 황유진 주임이 회사내 구축된 국내에서 처음으로 도입한 첨단 건식전해연마기를 소개하고 있다.

▲ 아우라테크 김명세 대표(오른쪽)와 황유진 주임이 회사내 구축된 국내에서 처음으로 도입한 첨단 건식전해연마기를 소개하고 있다.