금속 적층제조 기술 수요시창 창출 절실

■ 연구개발 동향

국내외 연구개발 동향은 현재의 장비의 단점을 극복하거나 금속 분말소재에 집중되어 있다. 또한 적층 구조물 내에 열변형이나 내부결함을 최소화하기 위한 소프트웨어 개발도 진행되고 있다.

아래 표에 나타낸 바와 같이 장비와 소재를 분리해서 곤란하지만 적층속도 및 적층 크기, 소재의 이방성 또는 결함, 그리고 연속 작업이 불가능하다. 따라서 장비제조 업체들은 보다 빨리, 더 큰 제품을 적층하기 위한 장비개발에 연구를 하고 있다. 특히 제조 속도 증가를 위해 레이저 소스를 2∼4개를 사용하는 업체도 있으며, 적층이 종료된 후 대기 시간을 줄이기 위한 분말 교환시스템(tool exchange system)을 도입하기도 한다.

또한 현재의 금속소재는 30여종에 불과하여 신규분말과 함께 성능에 가장 적합한 합금계의 설계 등도 진행되고 있다. 아울러 기존 디자인에서 강성은 유지하고 더욱 더 경량화 된 설계를 통한 부품 개발 등도 진행되고 있다.

■ 금속장비 보급 및 연구현황

1) 국내 동향

국내에 보급된 금속장비의 경우 시장수요와 산업적 활용도에도 불구하고 관련 장비의 기술과 보급현황의 조사가 부족하였으나 최근 들어서야 3D프린팅연구조합을 통해 전수 조사되었다.

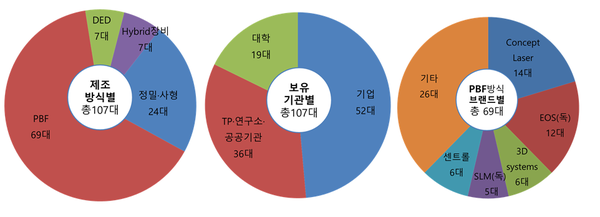

금속분말을 이용하여 금형이나 제품 제조가 가능한 장비는 83대로 조사되었다. 이중 방식별로 세분하면 형상 자유도가 우수한 PBF 방식이 69대이며, DED방식과 하이브리드 방식이 각각 7대로 파악되었다.

107대 장비 중 구입처별 보유현황은 기업체가 52대, 정부 지원자금으로 구입한 테크노파크나 정부출연연구소 등 공공기관은 35대, 대학의 연구용은 19대로 조사되었다. 특히 국내 제조기업 또는 의료 회사에서 구매한 것이 절반에 육박하며, 특히 금형이나 시제품 개발 등에 금속장비를 지속적으로 도입하는 것으로 조사되었다. 또한 기업 장비의 가동률도 높아 관련소재의 구입 금액도 높은 편이다. 국내 기업이 보유한 장비의 대수는 예상보다 상당히 높은 수치로 나타났으며 치과나 정형외과용에서 특히 활발하며, 대기업의 양산 가능성을 위한 개발용이나, 중소중견기업의 금형, 방산품 등에도 적용사례가 많이 있으나 경쟁사를 의식하여 공개를 꺼려하고 있다.

지역적으로 설펴보면 서울 경인다음으로는 대구 경북지역 보급률이 높으나 제주도, 경남, 부산, 광주, 전남 등은 상대적으로 거의 불모지와 같은 상황이다.

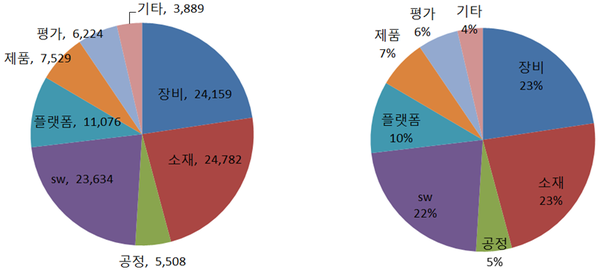

한국의 정부투자연구비는 2014년부터 2016년까지 1,022억원으로 추정되며 최근 3년간 지속적으로 증가하고 있다. 기술분야에 있어서는 소재개발, 장비개발, S/W 개발 순으로 지원되었다. 소재별로 살펴보면 플라스틱이 192억(77%), 금속 28억(11%), 세라믹 15억(6%)로 금속의 투자가 상대적으로 미흡하다. 또한 사용목적별로 살펴보면 바이오 116억원(47%), 원천기술 95억(38%), 산업용 35억(14%)로 산업용 소재개발 지원이 미흡한 것으로 판단된다. 그리고 주요 정부 R&D 투자현황을 아래 표에 나타내었다.

2) 해외 동향

가. 미국

미국의 경우 제조업의 부활을 위해 관련 기술개발 및 인프라 조성에 집중 투자계획 수립한 바 있다.

2012년 정부가 3,000만 달러, 참여 컨소시엄이 4,000만 달러를 투자하여 3D Printing 관련 연구소인 적층가공혁신연구소(National Additive Manufacturing Innovation Institute, NAMII)를 설립하였고, 주요 참여기관으로는 3D Systems, IBM, Autodesk, Stratasys 등 40개 기업, 9개 대학연구기관, 5개 지역대학, 11개 비영리 조직으로 컨소시엄이 구성되었다. 아래 표에 이들 연구기관의 주요 연구 분야를 나타내었다.

한편 기업에서는 GE가 2013년부터 2017년까지 35억달러를 투자하여 연료분사노즐(Fuel nozzle)을 적층제조기술로 제작하여 상용화를 추진하였다. 내부에 냉각 채널을 설치하여 적절하게 냉각시켜 연료로 인해 발생되는 coking (carbon 집적)을 제거하여 관련 부품의 효율 증가 및 수명을 연장시킴으로서 유지 보수비용을 감소한 바 있다. 이 부품을 대량생산하기 위해 GE는 ConceptLaser, Arcam사를 인수하고 2020년경에 10만개의 노즐을 생산할 계획을 가지고 있다.

미국의 레이시온대학에서는 로켓엔진, 핀, 유도시스템과 제어시스템 부품 등 유도무기의 거의 모든 부품제작에 적층제조기술을 적용하여 빠른 설계와 복잡한 내부 형상을 설계, 제작하여 비용을 크게 절감하였다. 또한 패트리어트 같은 미사일 방어시스템의 첨단 레이더 블록을 제작하는데 필요한 복잡한 전자회로나 마이크로웨이브 부품을 개발하였으며, 최근에는 탄소나노튜브를 이용한 탄소원자로 연결된 미세 구조를 생산 및 이들을 연결시켜 미래의 전자회로를 제작하고자 하고 있다.

최근 2018년 국방예산 중 6,181억 달러를 상정하여 적층제조 부품의 품질 및 검증방법을 표준화하고 품질보증 표준 프로세스를 구축할 예정으로 있다.

美 항공기 수요 증가, GE 중심 수직계열화 추세

적층제조용 금속소재 선진국 전용소재 개발 진행

나. 유럽

EU는 ECAM(The European Collaboration on Additive Manufacturing)을 설립하여 개별국가에서 독자적으로 진행되던 연구개발을 EU 차원에서 통합하여 추진하였다. 유럽연합(EU) 산하인 유럽방위청(EDA)에서는 ‘적층제조기술’을 방위산업 분야에서 활용할 수 있는 가능성을 시험하기 위한 프로젝트에 착수하였다. EDA 후원으로 스페인에서 열린 ‘공수 훈련(Airlift Exercise)에 장비를 설치해 적층제조 기술을 입증해 보이고 EU회원국의 고위급 군사대표단이 참석한 가운데 이를 시범보인 바 있다.

산업 수요 창출형 R&D를 목적으로 하는 독일의 프라운호퍼(Fraunhofer) 연구협회는 3D 프린팅 R&D의 효율성 극대화를 위해 산하 70여 개 연구소 중에서 3D 프린팅연구에 관련된 17개 연구소들의 연합 협력체제인 프라운호퍼적층 생산 얼라이언스(Additive Manufacturing Alliance)의 네트워크를 구축하고 상호 협력하고 있다. 독일 지멘스(SIEMENS)는 발전소용 터빈블레이드 개발 및 원제작사의 폐업으로 단종된 직경 108mm 화재방호계통 펌프임펠러(digital twin)를 최근 원전 현장에 적용하였다.

러시아의 ROSATOM에서는 원자력발전소에 적용되는 부품도 적층제조기술로 개발하여 신뢰성 및 안정성 평가 수행 및 중성자 조사 시험 후 현장 적용 예정이다.

다. 일본

아베 정권은 일본재흥전략에서 적층제조기술을 핵심 산업으로 정하고, 소재나 기계 제어기술 등에서 3차원 조형 시스템의 연구개발을 국가프로젝트로 추진한다는 구상을 발표하였으며, 일본경제통산성(METI)이 미래의 3D프린팅기술연구조합(TRAFAM)을 설립하고 기업-연구소-대학이 함께 장비-소재-SW 분야의 확고한 산업수요 창출형 목표를 설정해 전력질주하고 있다. 중등, 대학 3D 프린터 장비구입 보조금 2020년까지 22.8조원 규모 재원 마련을 추진 중에 있다.

라. 중국

중국은 산학협력 가속화 및 산업표준 제정을 위한 3D 프린팅 기술산업연맹을 설립하여 대학과 기업을 연계한 기술개발을 추진 중이며 특히 ‘국가발전 연구계획’ 및 ‘2014년 국가과학기술 프로젝트 지침에 적층제조를 포함시켜 기술개발에 총4000만위안(한화 7조 3800억원)을 투자하고 있다.

또한 청두에 3D 프린팅 기술산업연맹과 Shuangliu(쌍류)지역 정부단체가 공동으로 총 954억원을 투자하여 3D 프린팅 혁신센터(R&D) 구축할 예정이며 청두를 시작으로 총 10개의 혁신센터를 구축할 예정이다.

중국과학기술부는 ‘국가 기술발전 연구계획’에 적층제조기술을 처음으로 포함하여 3D 프린터 사업 육성을 위한 표준 수립 및 규제 정비, 기술 혁신, 세제 혜택 등의 전략방안을 수립 중에 있으며 3D 프린팅을 통한 ACP 1000 압력용기 실린더, SMR용 압력용기 제작 연구가 진행 중이다.

■ 분말제조기술

적층제조용 금속분말은 구형을 사용하며 제조방식은 <그림 3-2-1-7>에 나타낸 바와 같이 Atomisation으로 제조한다. 용해 도가니와의 반응이 없는 금속의 경우 일반 가스 Atomisation 가능하다. 타이타늄과 같은 금속은 EIGA (Electrode Induction Melting Gas Atomization)방식으로 고주파로 봉재의 금속을 가열 후 가스를 분사하는 기술 또는 와이어를 공급하여 플라즈마로 용융하여 분사하는 방식 등이 선호된다. 봉재를 고속으로 회전하며 플라즈마를 가열하는 방식(PREP), 원심분무법 등이 구형화 분말제조에 유리하나 분말의 크기가 큰편이나 최근 고속 모터의 개발로 일부 분말에 적용되기 시작하였다.

분말의 크기는 제조회사마다 차이가 있지만 레이저를 사용하는 PBF 방식의 경우 25∼55㎛를, 전자빔을 사용하는 Arcam 사는 50∼100㎛, DED방식은 60∼150㎛이다. 분말에 대한 요구조건은 구형화도, 유동도, Tap density, 산소 및 질소 농도 등이 매우 까다로운 편이며 <표 3-2-1-9>에 요구조건과 측정방법 등을 나타내었다.

최근 분말개발의 연구관점은 원하는 분말 사이즈에 대한 회수율을 높이고, 연간 생산력 확보, 품질을 일정하게 향상시켜 저가격의 분말을 제조하는데 있다.

적층제조에 사용될 수 있는 금속은 많지 않고 잉곳 등 원소재에 비해 20 ∼ 30배로 가격 또한 고가였으나 최근 업체간의 가격경쟁으로 지속적으로 하락하고 있다. 과거에는 분말제조기술의 난이도가 높고 시장 확대가 되지 않았으나 최근 적층제조용 분말 시장이 급성장함에 따라 급속하게 가격 하락이 진행되고 있다. 현재 사용되는 금속은 순타이타늄 및 그 합금, 스테인레스 합금류, 알루미늄합금, Fe-Cr-Ni 강, 마르에이징강, Inconel 초내열합금, 귀금속 등에 제한적으로 사용되고 있으며 <표 3-2-1-10>은 분말의 종류 및 응용분야를 <표 3-2-1-11>에는 기계적 성질을 나타내었다.

■ 국내외 선도기관

금속 적층제조 기술은 외국의 경우에는 산업체가 주축이 되어 양산 부품에 적용하는 방향으로 기술개발이 이루어지고 있는 반면, 국내에는 정부주도의 단편적 기술개발이나 기반구축 위주로 진행되고 있다.

이러한 국내외 기술개발의 방향에 있어 차이가 나는 이유는 수요시장의 존재 여부라고 말할 수 있다. 이 기술 분야의 세계적 선도국가인 미국의 경우, GE를 중심으로 항공기 산업에서 그 수요가 계속 창출되고 있으며, GE를 모기업으로 하는 관련업체들의 수직계열화가 현재의 추세이다.

그러나 국내에서는 아직 수요시장이 형성되어 있지 않으며, 두산중공업이나 한화테크윈과 같은 수요업체들이 외국 엔진메이커들의 움직임을 계속 모니터링하고 있다.

적층제조용 금속소재의 경우, 현재는 세계적으로도 기존의 분말야금용 분말소재를 그대로 사용하고 있으며, 전용소재의 개발은 아직 활발하게 이루어지고 있지 않은 실정이다. 올해 중반부터 유럽을 비롯한 선진국에서 전용소재의 개발이 조금씩 보고가 되고 있으나, 상용 여부는 아직 보고되고 있지 않다.

국내에서는 분말소재분야의 최고 기술을 보유하고 있는 재료연구소를 중심으로 한국생산기술연구원 등에서 적층제조용 소재의 개발에 대한 연구를 진행하고 있으며, 경북대학교 및 각 지방자치단체에서는 서비스센터를 구축하여 기업지원을 수행해 오고 있다.

국외에서는 미국의 경우, 기업체 주도로 대학 및 연구소가 공동으로 참여하여 기술개발을 하고 있다. 독일의 경우, 프라운호퍼 연구소 산하 17개 연구기관들이 프라운호퍼 적층 생산 얼라이언스를 구성하여 적층제조용 요소기술을 전담하고 있으며, 수요기업체가 이들 연구소와 공동으로 기술개발을 하고 있다.

일본의 경우, 경제통산성이 미래의 3D프린팅기술연구조합 (TRAFAM)을 설립하고 기업-연구소-대학이 함께 장비, 소재 및 SW 분야에서 구체적인 개발품목의 성공을 위해 노력하고 있다.

▲ <그림 3-2-1-6>국내 금속적층 장비 보유현황

▲ <그림 3-2-1-6>국내 금속적층 장비 보유현황 ▲ <그림 3-2-1-7>기술분야별 정부투자연구비(단위:천원)

▲ <그림 3-2-1-7>기술분야별 정부투자연구비(단위:천원)