中 항공·의료용 메탈 3D프린팅 강국 도약, 비결은 ‘지원과 적용’

3차 SAMA 국제 포럼과 2018년 국제 3D프린팅 연례 미팅(The 3rd SAMA International Forum& 2018 World 3D Printing Annual Meeting)이 중국 상하이 린강산업지구 하버 크라운프라자 호텔에서 지난 10월26일부터 28일까지 열렸다. 이번 행사는 중국적층제조협회와 상해시적층제조혁신센터(Shanghai Additive Manufacturing Innovation Center), 상해적층제조연구원(Shanghai Additive Manufacturing Insitute), 3D프린팅산업연맹(Shanghai 3D Printing Industry Alliance)의 공동 주최로 열렸다. 공동 주최자로 유엔의 UNIDO와 한국적층제조사용자협회(K-AMUG)가 함께 했다.

중국은 4차 산업혁명시대 도래로 인해 ‘중국제조2025’ 계획을 추진, 주요 생산기술의 하나로 메탈 3D프린팅 산업을 계획적으로 육성하고 있다. 이번 포럼을 통해 중국이 우선 항공산업 분야와 의료 분야에서 두각을 나타내고 있고, 2차 단계로 자동차 분야까지 진출하고 있음을 느낄 수가 있는 좋은 기회였다.

포럼이 열린 린강산업지구는 중앙의 인공 호수를 간척해 조성된 인공도시로 10년만에 반경 300km나 되는 거대한 산업도시로 변모했다. 4차 산업혁명시대를 맞아 3D프린팅을 활용하는새로운 첨단 스마트 도시를 표방하고 있고 특히 중국이 자체 생산하고 있는 민항기의 엔진을 제작하는 상하이 엔진 회사가 있다.

이번 행사의 주제는 ‘세계 3D프린팅 산업공동체의 건설, 공존 공영 실현’이었는데 아직도 갈길을 못 찾는 우리나라와는 현저한 차이를 보였다.

컨퍼런스는 5가지 세부 주제로 나뉘어 진행됐는데 △산업 응용 △생의학 응용 △인공지능과 어드밴스드 생산(Advanced Manufacturing) △3D프린팅 혁신과 교육 △산업 테스팅 및 표준화 등이다.

주제만 봐도 3D프린팅을 넘어서 생산, 지능 생산 수준에 도달하고 있었다.

포럼에는 독일, 벨기에, 스웨덴, 미국, 그리스, 한국 등 전세계 100개국 이상의 전문가가 참가를 해 성황을 이루었는데 아시아 지역에서는 가장 큰 포럼이라고 할 수가 있다. 전시의 경우는 레니쇼유사, 올리콘사, 파순 등 30여개 업체가 전시를 했다. 필자의 경우는 중국적층제조사용자협회의 전문가 위원회의 전문가 위원으로 재차 피선이 되었다.

한국적층제조사용자협회와 울산 정보산업진흥원은 중국 정부의 초청으로 토론과 발표자로 참석을 했다. 한국의 현황 및 4차 산업혁명과 지능생산시대에 맞는 3D프린팅 산업의 발전에 대한 열띤 토론을 하였다.

또한, 국제 3D프린팅 연례 미팅은 전세계 20여개국의 대표가 참석한 WAMA(World Advanced Manufacturing Association: 국제 첨단 생산 협회)의 이사회도 같이 열렸다. 3개의 의제가 통과되고,한국적층제조사용자협회가 부회장사로 선출되었다.

컨퍼런스는 전체적인 특징을 보면, 경량화, 장비의 대형화, 부가 장비의 신규 출시 및 보급이 확대되면서 의료 등 산업의 적용을 넘어서 지능화로 넘어가고 있음을 느낄 수 있었다.

중국의 경우 산업적으로 생산에 필요한 장비의 중국 내 수요가 늘어서 성숙이 되고 있었다.

메탈 3D프린터의 경우는 중국 업체들의 품질이 매우 안정이 되고, 50개 이상의 업체가 경쟁적으로 출시를 하고 있다. 파순과 BLT의 경우는 세계적인 업체가 되었고, 나머지 48개 업체는 중소기업이지만 가격적인 면에서도 한국 업체에 비해 우수한 것으로 여겨져 중국 장비의 한국 시장 진출이 늘어날 것으로 예측이 되고 있다. 대표적인 기업인 파순의 경우는 전체 근로자가 300명 정도이고, 150명 정도의 인원이 연구를 하고 있다. 파순의 경우, 메탈 3D프린터를 2017년 중국내에 41대 판매했고, 폴리머 장비를 50대 판매했다. BLT는 메탈 3D프린터를 20대 판매했다. 이들 대표적인 2개 업체가 61대의 메탈 3D프린터를 판매한 것과 군소 업체 판매량을 합치면 총 160여대에 달하는데 이는 한국의 2017년 현재 설치된 107여대를 훨씬 앞지르는 수준이다. 또한 항공, 의료 분야에서는 성숙이 되어, 생산에 널리 활용되고 있다.중국 업체의 말로는 메탈 3D프린팅 기술은 현재 단순한 기술이라, 많은 업체가 생산, 경쟁이 치열한 분야라고 한다. 중국은 이미 메탈 3D프린터 제작 기술이 일반화가 되었고, 생산 기술도 일반화되고 있다고 생각하면 될 듯 하다.

컨퍼런스의 내용은 의료, 항공 분야에서 생산되고 있는 결과가 많이 나왔고, 작년에 비해서는 성숙된 느낌이 들었다,

정부 계획·집중 지원, 항공·의료 적용 활발로 고품질 장비·소재 국산화 성공

우주·車 적용 확대 2020년 3조원 시장 도약, 부품 생산·기술 도입 지원 시급

중국 선양의 비행기설계연구소의 왕시앙밍 소장은 메탈 3D프린팅으로 제작·생산 중인 65개의 3D프린팅 부품에 대한 발표를 했다. 이는 항공기용 3D프린팅 부품이 거의 없는 국내의 현실에 비해서는 크게 앞서 있는 것이다. 라오닝성의 연구소에서는 3D프린팅 몰드에 대한 발표가 있었고, 등각고속냉각채널이 들어간 실제 사례가 발표되었다.

상하이에 있는 상용엔진회사의 리밍 레이 부사장은 중국의 민항기인 C919에 들어가는 상용 엔진에 많은 메탈 3D프린팅 부품이 개발되어 장착된 사례를 발표했다.

중국에 있는 하니웰의 항공 연구소의 경우는 2007년 시작하여, 2015년에 처음으로 미항공우주국(FAA)의 승인을 받은 36-150APU에 대한 발표를 하였고, 2018년 까지 80개 이상의 부품을 메탈 3D프린팅으로 생산을 하겠다고 밝혔다. Mind set(개념의 변화)의 변화를 부품 생산에서 솔루션 생산으로 가는 것을 제시하였다.

중국 지멘스의 경우는 모든 자료가 중국어로 번역돼, 이미 시장에서 많은 사용을 하고 있는 느낌을 받았고, 발전용 노즐과 블레이드에 대한 생산을 다뤄 많은 이해가 되었다.

자동차 생산 분야는 이미 2014년을 시작으로 대쉬보드의 중국 내 생산, 1미터 이상의 대형 제품의 생산 등이 중국에서 직접 이루어지고 있다는 발표가 있었다. 중국의 SAPW 사는 자동차에 생산에 필요로 하는 3D프린팅을 지원하는 회사로 시제품 제작을 넘어서, 30일 만에 탄소섬유 대형 차체를 제작했다. 지난 2014년부터 대시보드를 3D프린팅으로 자체 제작해 동펑자동차의 SUV 개발기간을 45일에서 15일로 단축했다는 결과는 실용적인 중국인의 모습을 느낄 수 있어 아주 인상적이다.

최근에는 등각고속냉각채널 몰드를 사용하여, 열교환기의 고속 생산 및 복잡한 설계로 효율을 높인 사례가 돋보였다. 이 기술은 2014년부터 추진 중인 최신 기술이라하여 일부만 소개했으며 자동차에 맞는 소재 개발도 동시에 하고 있는 것이 특징이다.

지멘스의 새로운 소프트웨어 사용 사례, 레니쇼유사의 3단계 메탈 3D프린팅의 개념 등 발표는 새로운 생산 방식에 대한 이해를 넓히고, 생산에 적용이 되고 있는 것을 알 수가 있었다.

상해 교통대학의 부속 병원인 상해 9 인민병원의 하오 요칭 교수팀의 경우는 아켐(Arcam) 장비를 포함한 장비로 고관절, 슬관절, 기타 골절, 안면의 암으로 인한 변형된 환자 등이 필요로하는 타이타늄 임플란트를 환자맞춤형으로 제작해 2014년부터 많은 시술을 해왔다. 우리의 메탈 3D프린팅 의료 기술은 임상 경험 등이 중국에 비해 현저히 떨어지고 점점 격차가 벌어져 가는 상황이다. 우리나라 의사가 중국에 가서 실제 적용 사례를 배워오고, 중국 경험이 있는 전문가를 초청해서 경험을 공유하는 것이 우리나라의 발전에도 도움이 될 것으로 여겨진다. 의료용 3D프린터의 경우도 PBF방식 장비로 생산이 진행되고 있었는데 대형 장비 업체에서, 군소 업체까지 실제 적용돼 생산되고 있다.

■ 의료용 3D프린팅 전시 활발

전시회에는 의료 분야 관련 전시가 많았다. 항공 분야는 국가 비밀 사항이 많은 탓에 사례만 발표하고 중요한 내용은 비밀로 붙이는 경우가 대다수 였다.

이외에도 대표적인 업체이외에 많은 업체들이 저렴한 대형 장비를 선보였는데 출력물 품질이향상된 것이 특징이다. 산업용, 의료용을 넘어 장식품도 생산하고 있다.

SanFeng 3D사의 Ampro SP-500 모델의 경우 적층크기가 500x250x250으로 대형화로 넘어간 것이 특징이다.

소재 업체의 경우 수십개의 업체가 이미 시장에 진출할 정도로 다양한 소재의 국산화가 이루어졌으며 생산 단계에 진입했다. CNPC Powders 경우는 일반적으로 많이 쓰이는 파우더 이외에도, 구리 등 새로운 소재까지 20여 종이상의 파우더를 생산하고 있다. 외국업체의 경우 스위스 올리콘사가 중국 시장에 진출했는데 이 회사의 분말로 만든 많은 부품이 전시가 되었다.

적층제조생산이 본격화되니 후처리, 부가 장비 업체의 약진이 엿보이고, 기술적으로도 우수한 것을 볼 수가 있었다.

TAP사의 경우는 습식·건식 자동화 분말 회수시스템을 개발해 중국 업체에 보급을 하고 수출을 하는 모습이다. 이 회사는 중국 뿐만 아니라 전세계로 수출을 시작을 하고 있고, 우리나라에도 E-plus 라는 이름으로 2대가 설치가 되었다고 한다.

중국은 2017년 현재 3D프린팅 시장 규모가 1조원에 육박 하고 있고, 2020년까지 3조원의 시장을 창출을 할 예정이라고 한다. 중국에서 제작하는 인공위성의 60% 이상의 부품을 3D프린팅으로 생산을 하고 있으며 자동차 부분에 3D프린팅 적용을 활발하게 하고 있는 것이 특징이다.

중국 정부는 2013년부터 적층제조(AM)에 지원을 했고 최근에는 각 지역별 3D프린팅 연구원을 두고 육성을 하고 있다. 각 연구원의 규모가 우리나라 전체의 시장의 규모와 비슷한데 이런 연구원이 24개 이상의 성에 하나씩이 있다. 이번 국제 포럼도 상하이 3D프린팅 연구원이 주최를 하는 대회일 정도로 정부가 전폭적으로 지원한다.

이번 포럼을 통해 중국은 소재, 장비, 서비스 분야에서는 이미 한국을 앞질러 가고 있으며 쫓아가는 것이 불가능함을 느꼈다. 항공 분야는 실제 적용을 통해 우리보다 5년이상 앞서 가고 있으며 이 기술이 일반 조선, 자동차 분야에 들어가면 그 격차는 더 벌어질 것이다. 우리나라도 우리가 잘하는 조선·해양 등 분야를 중심으로 적극적인 3D프린팅 도입과 부품 제작에 대한 지원을 하루빨리 집중해야만 적층제조시대에 뒤처지지 않을 것이다.

▲ 2018 SAMA 개회식 이후 참석자 기념 촬영. 전세계 100개국 전문가가 참여했다.

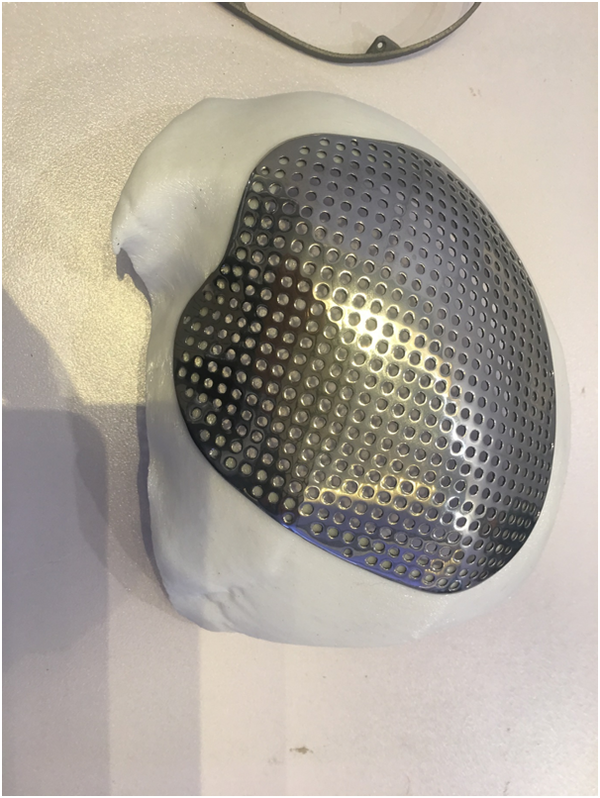

▲ 2018 SAMA 개회식 이후 참석자 기념 촬영. 전세계 100개국 전문가가 참여했다. ▲ 머리뼈 임플란트를 저렴한 중국산 PBF 방식 3D프린터로 제작한 예. 국내에서는 대부분 비싼 전자빔 장비로 생산을 하는 것이 비해서, 중국은 저렴한 레이저 장비를 국산·보급화해 적용 중인 것이 특징이다.

▲ 머리뼈 임플란트를 저렴한 중국산 PBF 방식 3D프린터로 제작한 예. 국내에서는 대부분 비싼 전자빔 장비로 생산을 하는 것이 비해서, 중국은 저렴한 레이저 장비를 국산·보급화해 적용 중인 것이 특징이다. ▲ 중국 메탈 3D프린팅 시장에 신규로 진입한 기업들은 제품 발표회를 크게 열어 홍보했다.

▲ 중국 메탈 3D프린팅 시장에 신규로 진입한 기업들은 제품 발표회를 크게 열어 홍보했다. ▲ 중국 업체가 전시한 방열판. 대형화가 인상적이다.

▲ 중국 업체가 전시한 방열판. 대형화가 인상적이다.