현실적 온실가스 감축, 발전 효율 향상에 달렸다

■ 기술의 정의 및 분류

발전플랜트는 연료나 에너지를 공급하여 물리적 작용을 통해 전력을 생산하는 장치나 생산시설을 의미하며, 작동 방식 및 사용 연료에 따라 석탄화력 발전, 복합화력 발전, 원자력 발전, 열병합 발전 등으로 구분할 수 있다. 이들 각각의 발전플랜트는 모두 증기 혹은 가스 등 산화/부식성 분위기의 높은 온도에서 작동되기 때문에 고온에서 안정적으로 사용이 가능한 구조용 소재의 적용이 필수적이며, 일반적으로 발전플랜트 소재는 이와 같은 고온의 부식성 분위기에서 사용되는 내열·내환경 금속소재를 의미한다. 이 중 본고에서는 증기터빈을 이용하는 차세대 석탄화력 발전에 적용 가능한 소재기술에 대해 중점적으로 기술하고자 한다.

석탄화력 발전은 증기의 운용 조건에 따라 물의 임계점(압력 221 bar, 온도 374.15 ℃)을 기준으로 아임계압, 초임계압(SC), 초초임계압(USC) 및 차세대 초초임계압(A-USC) 발전으로 분류할 수 있다(표 3-4-1-1). 증기의 압력과 온도는 발전 효율 향상에 직접적인 영향을 미치며, 일반적으로 주 증기 및 재열 증기온도가 10℃ 상승 시 효율은 0.5% 증가하고, 증기 압력이 약 10 bar 상승 시 0.2%의 발전 효율이 증가한다.

발전플랜트에 사용되는 소재 중 석탄화력 발전플랜트에는 페라이트/마르텐사이트계 내열강이 주요 소재로 사용되어 왔다. 하지만 최근 주증기 온도(700℃ 이상) 및 압력(300bar 이상)을 높여 발전 효율을 향상시키기 위해 국내·외에서 활발한 연구가 진행 중인 차세대 초초임계압미분탄(Advanced Ultra Super-Critical Pulverized Coal, A-USC) 화력 발전플랜트에서는 보다 고온·고압 등 극한 환경 하에서 고성능을 담보할 수 있는 오스테나이트계 내열강과 니켈기 초내열합금의 사용이 필수적인 것으로 인식되고 있다.

■ 기술의 원리

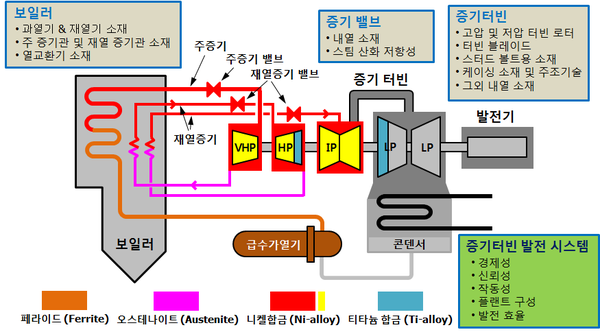

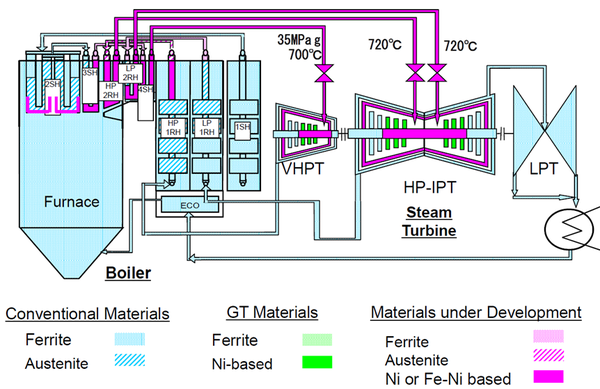

차세대 석탄화력 발전은 보일러에서 유연탄의 연소열을 가하여 얻은 열에너지로 물을 가열하여 고온·고압의 증기를 만들고 그 증기로 증기터빈을 돌려 터빈에 연결된 발전기로 전력을 만드는 발전 방식으로, 발전효율 측면에서 보일러와 증기터빈이 석탄화력 발전플랜트를 구성하는 가장 중요한 장치라 할 수 있다(그림 3-4-1-1). 보일러의 고온부는 과열기(superheater)와 재열기(reheater) 튜브, 주 증기관 및 재열 증기관 등으로 구성되며, 터빈의 고온부는 로터(rotor), 버켓(bucket), 케이싱(casing), 스터드 볼트(stud bold) 및 증기제어 밸브(valve) 등으로 구성된다.

■ 기후변화대응 관점에서 기술의 중요성

지난 2015년 12월 프랑스 파리에서 열린 21차 당사국 총회(COP21)에서는 1997년 교토의정서의 한계를 극복하고자 UN 회원국인 195개국 모두가 참여해 자발적 감축목표라는 온실가스 감축안을 제출, 최종적으로 온실가스 감축 의무에 동참하기로 합의를 내렸으며 이를 신기후체제라 부른다. 중국과 미국, 인도, 러시아, 일본, EU 등 주요 온실가스 배출국들은 오는 2030년까지 온실가스 배출량을 25∼65%까지 감축하겠다고 공언했고, 우리나라도 2030년 배출전망치(BAU, 특별한 감축 노력을 하지 않을 경우 예상되는 미래의 배출량) 대비 37%를 줄이겠다는 내용의 감축목표를 제출한 바 있으며 국내 온실가스 배출의 상당량을 차지하는 발전 플랜트 분야에서도 온실가스 감축이 큰 부담으로 작용할 것으로 예상된다.

발전플랜트는 국내 온실가스 배출량 최상위를 차지하는 산업시설로서 발전소의 고효율화를 통해 에너지 소비를 낮추고 급증하는 전력수요 및 글로벌 CO2 배출 규제에 대한 대응이 필수적인 국가 기간산업이다. 국제에너지기구에서 발표한 자료에 따르면 2013년 기준 우리나라의 연료연소에 의한 CO2 배출량은 전 세계 7위에 해당한다. 국내 각 분야별 온실가스 배출 비중은 에너지 분야가 전체의 93.8%로 산업공정 분야(5.2%) 및 폐기물 분야(1.1%)에 비해 독보적으로 높은 비중을 차지하고 있으며, 에너지 분야 중에서는 특히 공공전기 및 열 생산을 위한 발전플랜트 부분이 85% 이상으로 에너지 분야 CO2 배출의 거의 대부분을 차지하고 있는 현실이다.

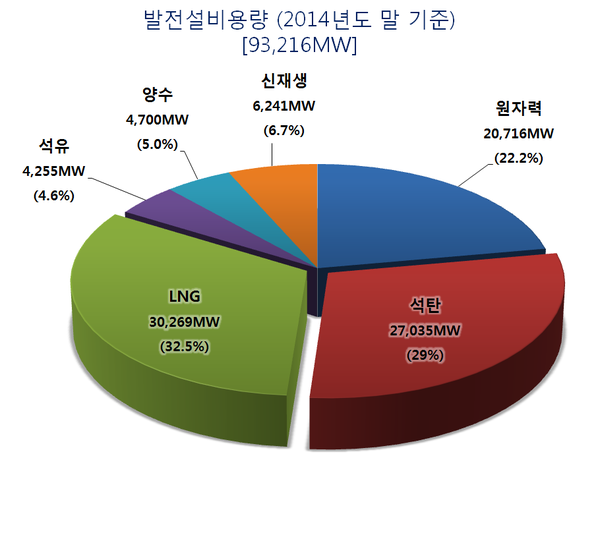

국내 발전원별 발전설비 규모는 2014년 기준으로 LNG를 사용하는 복합화력 발전이 32.5%, 석탄화력 발전이 29%로 전체 설비 용량의 60% 이상을 차지하고 있으며, 원자력 발전(22.2%)과 신재생 에너지(6.7%) 순이다(그림 3-4-1-2). 하지만 발전량에 있어서는 석탄(39.1%), 원자력(30.0%), LNG(21.4%) 순으로 석탄에 대한 의존도가 높다.

한편 발전원별 온실가스 배출량계수(g-CO2/kWh)를 보면 원자력이 10으로 가장 낮고 LNG(549) 및 석탄(991) 순으로 높으며, 이 중 석탄화력 발전에서 배출되는 CO2는 2014년 기준으로 국가 온실가스 배출의 약 21%에 해당한다. 이 같은 점을 고려해 볼 때 온실가스 감축에는 원자력 발전과 신재생 에너지 이용이 가장 효과적이라 할 수 있지만, 신규 원전 건설의 어려움과 석탄화력을 대체할만한 수준의 신재생 에너지 이용이 힘들기 때문에 주 발전원인 석탄화력 및 복합화력 발전플랜트의 발전효율 향상을 도모하여 온실가스 배출을 감축하고자 하는 노력이 가장 현실적이고 구체적인 방안인 것으로 판단된다. 또한 순차적으로 효율이 낮은 석탄화력 발전소를 폐기하거나 retrofit을 통해 성능이 개선된 발전소로 업그레이드 할 필요가 있다.

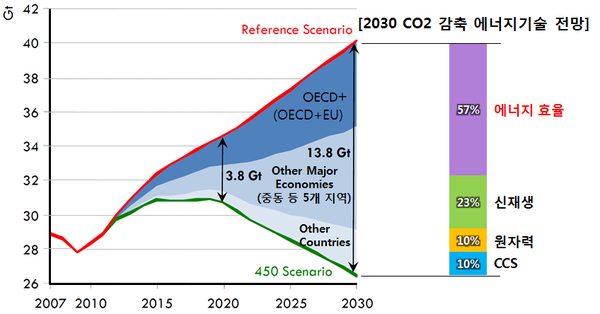

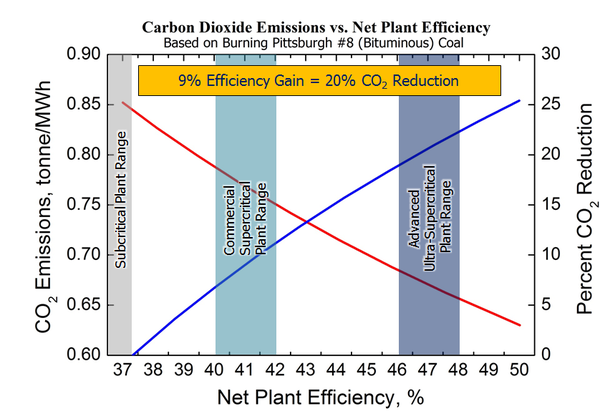

BP Energy Outlook 2014에 따르면 전 세계 신재생 에너지 비율은 향후 2035년까지 점진적으로 증가될 것으로 예상하고 있다. 하지만, 여전히 가스, 석탄, 석유 등 전통적인 화석연료를 사용하는 발전 비율은 감소하지 않을 전망으로, 특히 석탄의 경우 풍부한 매장량과 낮은 발전단가로 인해 향후 20년 동안 전체 전기 생산에서 석탄화력 발전에의 의존도가 신재생 에너지에 비해 높을 것으로 예상하고 있다. 한편, 국제에너지기구에서는 <그림 3-4-1-3>에 보인 것과 같이 전 세계 각국이 현재의 정책을 유지하는 시나리오 대신 기후변화 대응을 위한 450 시나리오(2030년까지 지구 온도 변화를 2℃ 이하로 억제 - 공기 중 CO2 비중을 450ppm 이하로 유지)와 관련된 다양한 정책을 제안하였고, 이 중 에너지 효율 개선 정책이 전 세계 CO2 배출 감축에 가장 큰 기여를 할 것이라고 전망하였다. 석탄화력 발전을 예로 들면 열효율 개선은 <그림 3-4-1-4>에 보인 것과 같이 연료비 절감과 함께 CO2 배출량을 감소시키는 부가적인 효과가 있으며, 약 9%의 에너지 효율 향상 시 20%의 온실가스 저감 효과를 기대할 수 있다.

온실가스 저감과 관련한 기후변화 대응 관점에서 이 같은 점들을 모두 종합해 볼 때 현재 및 미래의 차세대 석탄화력 발전플랜트에서 필수적으로 고려해야 할 사항은 발전 플랜트의 고효율화이며, 이는 국내·외적으로 신기후체제 대응을 위한 가장 현실적이고도 구체적 방안일 것으로 판단된다. 앞서 언급한 것과 같이 석탄화력 발전플랜트 효율 향상은 증기 온도와 압력을 높이는 것이 핵심기술이다. 이를 위해서 선결되어야 할 가장 중요한 점 중 하나는 고온에서 안정적으로 사용 가능한 소재기술이 반드시 뒷받침 되어야 한다는 점이다. 이 같은 점을 인식하고 미국, 일본, EU, 중국 및 인도 등에서는 오래 전부터 다양한 내열소재 개발 프로젝트를 장기간 진행하고 있으며, 국내에서도 늦었지만 차세대 발전플랜트용 핵심소재 기술 개발 및 핵심부품 제조를 위한 응용기술 개발이 진행되고 있다.

효율 낮은 석탄발전 폐기·성능 향상 필요

9% 에너지효율 향상 시 20% 온실가스 저감

■ 석탄화력 발전플랜트 소재 기술

석탄화력 발전플랜트의 발전 효율을 증대시키는 가장 효과적인 방법은 증기 온도 및 압력 등 발전플랜트 증기 조건을 향상시키는 것이다. 석탄화력 발전플랜트의 증기 조건은 아임계 조건에서 SC, 그리고 600℃급 USC 발전까지 꾸준히 상승하여 왔으며 이에 따라 발전 효율 또한 향상되는 것을 볼 수 있다.

석탄화력 발전플랜트 개발 초기의 증기 조건은 철강소재의 개발에 따라 점진적으로 향상되어 왔다. 아임계 증기 조건에서 작동하는 석탄화력 발전의 경우 페라이트계 저합금강이 주로 사용되었으며, 초임계(SC) 증기 조건에서는 CrMo 강과 9-12Cr 마르텐사이트 강이 고온부에 사용되었다. 초초임계(USC) 증기 조건에서는 grade 92와 같은 특성이 향상된 9-12Cr 강, 그리고 HR3C 및 Sanicro 25 등과 같은 오스테나이트계 강을 사용함으로써 안정적인 발전소 운용이 가능하였다. State-of-the-art USC 기술은 과열기 온도가 604 ℃에 이르고, 발전 순효율 또한 47%의 높은 값을 나타내고 있다.

차세대 초초임계압(A-USC) 발전에서의 목표는 미국의 경우 과열기 온도 760℃ 그리고 유럽 및 일본의 경우 과열기 온도 700℃에 발전 효율 50% 이상을 달성하는 것이다. 하지만 700℃ 이상의 증기온도 조건의 경우 기존 철강소재로는 발전플랜트 운용에 필요한 고온 특성을 만족시킬 수 없기 때문에 <그림 3-4-1-6>에 보인 것과 같이 고온에서 보다 우수한 특성을 보이는 니켈기 초내열합금의 적용이 필수적이다. 따라서 A-USC 발전의 성공은 고온 핵심 부품에 안정적인 사용을 위한 니켈기 합금 개발과 이를 통해 만들어진 실 부품의 신뢰성 검증 여부에 달려있다고 해도 과언이 아니다.

2단 재열 시스템을 사용한 일본의 A-USC 발전용 보일러 및 터빈을 구성하는 내열 소재를 <그림 3-4-1-7>에 보였다. 열전달 튜브, 주증기 및 재열증기관, 터빈 로터, 밸브, 터빈 케이싱 등 증기 온도가 700℃ 이상인 조건에 놓인 부품들은 모두 니켈기 초내열합금 사용될 예정이다. 하지만, 고가인 니켈기 합금 사용에 대한 경제성을 이유로 철강소재 또한 보일러와 터빈의 상대적으로 저온 영역에 여전히 사용량이 높을 것으로 전망된다.

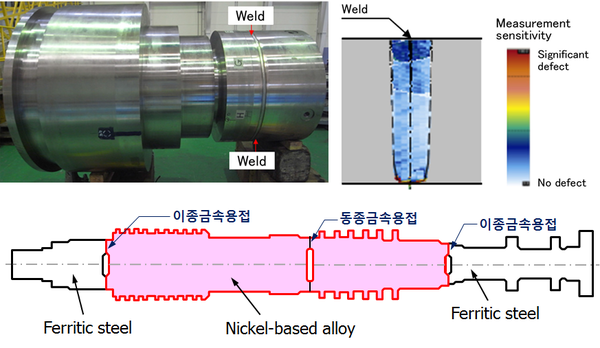

고온 구조용 내열합금 개발과 함께 A-USC 발전의 구체적인 실현을 위한 핵심 기술은 보일러 및 터빈을 이루는 대형부품의 제조기술이다. 석탄화력 발전플랜트의 핵심 고온 부품은 압출 공정에 의해 제조되는 얇고 긴 과열기 튜브부터 주조 공정에 의해 제조되는 다양한 단면 두께를 갖는 밸브, 그리고 잉곳(ingot) 용해 공정과 단조 공정에 의해 만들어지는 20톤 이상의 무게를 갖는 대형 터빈 로터 등 그 형상과 크기가 다양하다. 또한 <그림 3-4-1-7>에 보인 것과 같이 발전플랜트를 구성하는 보일러 및 터빈에는 동일한 소재가 아닌 다양한 종류의 서로 다른 합금이 사용된다. 따라서 압출, 용해, 주조, 단조 공정 등 부품 제조공정 기술과 함께 부품화하고자 하는 개발 소재의 굽힘, 드릴링, 동종/이종 소재간의 파이프 원주용접(girth welding), 봉합용접(seam welding) 등 가공기술과 용접기술 개발이 발전플랜트 소재기술 개발의 중요한 부분을 차지하고 있다. 일례로 <그림 3-4-1-8>은 용접을 통해 제조된 A-USC 발전을 위한 증기터빈 로터를 보인 것으로, A-USC급 고압(HP) 로터의 경우 니켈기 합금이 사용되지만 대형 로터 제조의 어려움 및 니켈기 합금 사용에 대한 경제적 부담으로 인해 기존의 모노블록 형태의 로터를 동종/이종 금속 용접을 통해 결합하여 사용하고자 하는 시도가 이루어지고 있다. 특히 대형 석탄화력 발전플랜트에 사용되는 로터의 무게가 약 30∼40톤 정도로 거대하지만, Ni- 혹은 Ni-Fe-계 합금으로 제조할 수 있는 최대 가능한 크기가 현재 약 10톤에 불과하기 때문에 페라이트 강과 니켈 합금의 “용접 로터” 개념은 700 ℃ 이상급 A-USC 발전플랜트 소재기술 분야에서 필연적인 기술로 받아들여지고 있다.

1) 국내 동향

국내 석탄화력 발전소는 1960년대 500MW 표준석탄화력의 538/538℃(주증기/재열증기 온도) 조건에서 증기조건 개선 노력을 거쳐 2006년 건설된 당진화력 5, 6호기(USC 발전소)가 566/593℃의 증기조건으로 건설되어 운용 중에 있고, 동일한 증기 조건의 총 10개 호기가 전력생산에 운용되고 있다.

보다 최근에는 2002년부터 2008년까지 6년에 걸쳐 정부 지원 하에 ‘차세대 화력발전 기술개발’ 과제가 진행되었고 이를 통한 개발기술이 신보령 1, 2호기에 적용되어 주증기 온도가 610℃인 국내 최대 규모의 1,000MW급 USC 발전소 실증이 2016∼2017년을 목표로 추진 중이다. <표 3-4-1-5>에 나타낸 것과 같이 현재 우리나라는 250bar/610/621℃급 USC 터빈 및 보일러용 소재, 제작 및 부품화 기술을 보유하고 USC 발전소 실증단계에 있다. 반면에 증기온도 700℃ 이상급 A-USC 발전을 위한 터빈 설계 및 모델에 대한 기술경험은 없는 상태이다. 다만 2015년부터 300bar 이상, 700/700℃급 A-USC 발전용 핵심 고온 부품에 적용 가능한 니켈기 초내열합금 합금설계 및 고온 기계적 특성 및 신뢰성 검증을 목표로 연구가 진행 중에 있다.

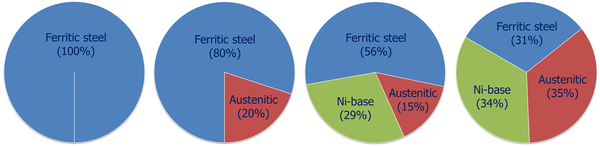

국내 내열강 관련 연구는 지난 1980년대부터 본격적으로 시작되었다. 하지만, 합금설계 등 원천기술이 취약하고 장시간 시험에 필요한 설비 등의 부족으로 인해 최근 활발한 연구개발이 진행 중인 A-USC 발전 관련 연구는 유럽 및 일본은 물론 중국 및 인도에 비해서도 뒤쳐져 있는 실정이다. <그림 3-4-1-6>에 보인 것과 같이 약 600 ℃ 미만의 증기온도에서는 100% 페라이트계 합금만으로 보일러 설계가 가능한 것을 볼 수 있다. 반면에 증기 조건이 가혹해질수록 페라이트계 합금보다 크립 특성이 우수한 오스테나이트계 내열강의 사용 비율이 증가할 수밖에 없다. 또한, A-USC 발전을 위한 700 ℃ 이상의 증기 온도 조건에서는 기존의 철강 재료만으로 원하는 크립 특성을 만족하기 어렵기 때문에 니켈기 초내열합금이 사용되어야 하고, 그 비중 또한 증기 온도가 높아질수록 증가하는 것을 알 수 있다.

국내에서는 SC 및 USC 발전소 건설 경험으로 다양한 철강소재들의 발전플랜트용 부품 성형 및 가공 기술에 대한 경험을 보유하고 있다. 반면에 A-USC 발전을 위한 필수소재인 니켈기 초내열합금 관련해서는 가장 기본적인 합금설계 뿐만 아니라 터빈 로터 제조를 위한 ESR 및 VAR 등 대형 잉곳(ingot) 제조공정 기술, 대형 부품의 주·단조 기술 등 성형 공정에 대한 경험은 턱없이 부족한 상태이다.

A-USC 발전을 위한 니켈기 초내열합금 개발과 관련한 요소기술로는 △기존 합금에 비해 비용 절감이나 성능을 향상시킬 수 있는 합금설계 기술 △ESR 및 VAR 등 용해기술을 활용한 대형 잉고트 제조기술 △주조, 압연 및 단조 등의 성형가공 기술 △용해 및 성형가공 공정의 전산모사 기술 △대형 부품의 미세조직 제어를 위한 열처리 설계기술 △이종소재 혹은 대형 후육 부품의 용접기술 등을 들 수 있다. 이 중 합금설계 분야의 경우 니켈기 초내열합금 관련 연구를 오랫동안 수행해 온 재료연구소를 중심으로 700℃ 이상급 A-USC 발전을 위한 단련용(wrought) 니켈기 초내열합금 개발에 대한 연구를 수년간 진행하고 있으며, 자체 개발합금에 대한 특허를 보유하고 있다. 또한 최근 한국과학기술연구원(KIST)과 성균관대학교 등에서 합금설계 관련 연구 과제를 수행하였거나 수행 중에 있다. 대형 터빈 로터 제조를 위한 용해기술의 경우 기업체를 중심으로 연구가 진행되어 왔지만, 니켈기 초내열합금의 ESR 및 VAR 기술은 아직 경험 및 기술력이 축적되지 않은 것으로 판단된다. 또한 부품 성형기술 및 열처리, 용접기술의 경우 국내에서도 다양한 기술개발 경험이 있으나 발전플랜트에 적용을 위한 부품 대형화 기술개발은 대형 설비가 부족하고 산업계의 기술개발 의지 및 수요가 적을 뿐만 아니라 니켈기 초내열합금의 높은 소재 가격으로 인해 최근까지 기술개발이 더디게 진행되어 왔다.

전산모사 기술은 발전플랜트 소재기술 분야에서 가장 중요한 기술 중의 하나이며, 대형 발전플랜트 핵심부품 개발 시 시행착오에 드는 고가의 원소재 비용 절감뿐만 아니라 기술개발 기간을 단축하고 최적의 부품제조 공정 조건을 확보하기 위해 반드시 필요한 기술이다. 특히 ESR 및 VAR 잉고트 제조공정의 경우 제조된 잉고트의 건전성이 단조 공정 등 2차 성형공정과 이 후의 부품가공, 조립, 발전소 운용에 막대한 영향을 줄 수 있기 때문에 원소재 제조부터 전산모사 기술을 통한 결함제어 공정기술 확보가 요구된다. 이와 함께 ESR 및 VAR 공정의 전산모사 기술 개발을 위해 필요한 각 합금 조성별 최적의 슬래그 조성 결정, 상용합금 및 개발합금의 열물리적/전기적 특성, 용해 공정변수 변화에 따른 결함 및 미세조직 변화 등 용해공정 전산모사 기술의 기반이 되는 소재 데이터베이스 구축 또한 향후 발전플랜트 소재기술 선점 및 상용화를 앞당기기 위해 선행 기술개발이 이루어져야 할 분야이다.

2) 해외 동향

가. 미국

미국은 전 세계에서 가장 많은 석탄 매장량을 가진 나라 중 하나로 석탄화력 발전플랜트용 고온 소재 개발을 주도해왔으며, 1978년부터 EPRI(Electric Power Research Institute) 주관으로 증기 조건을 향상시키기 위한 연구가 진행되어 왔다. 미국은 DOE(Department of Energy)와 OCDO(Ohio Coal Development Office)의 경제적 지원 하에 2001년 “Advanced Ultra-supercritical Power Plant Materials” 프로그램을 시작하였다. 이 프로그램은 미국 보일러 제작자(Alstom, Babcock & Wilcox, Foster Wheeler, Riley Power, GE Energy) 컨소시엄과 미국 증기터빈 제작자(Alstom, GE Energy, Siemens) 컨소시엄 등 두 개의 컨소시엄으로 구성되어 있다. ORNL(Oak Ridge National Laboratory)과 NETL(National Energy Technology Laboratory) 등의 연구소가 이 두 컨소시엄을 지원하고 있다. 연구 프로그램은 Energy Industries of Ohio에 의해 운영되고 있으며, EPRI가 프로그램의 기술개발을 이끌고 있다.

미국 NETL(National Energy Technology Laboratory)에서 목표로 하는 A-USC 발전 증기 조건은 최대온도 760℃(재열증기 온도) 및 최대 압력 35MPa로써 45∼47%의 발전 효율(HHV)과 15∼22%의 CO2 배출 감소를 목표로 하고 있다.

Alstom사(社)는 현재의 USC 발전에서 A-USC 발전으로 증기 조건이 향상되면 효율이 약 7% 증가할 것으로 평가한 바 있으며, 이는 약 15%의 CO2 배출량 감소에 해당한다. 미국은 유럽 및 일본의 700℃급 A-USC 조건과는 달리 760℃의 최대증기 온도를 A-USC 발전의 목표로 하고 있다. 미국의 이 같은 목표는 니켈기 초내열합금으로 충분히 760℃까지 사용이 가능할 뿐만 아니라 760℃에서 사용을 위한 석출강화형 니켈기 초내열합금의 가격이 700℃급에 사용을 위한 고용강화형 합금과 비슷해 경제적인 측면에서 유리하기 때문인 것으로 판단할 수 있다.

나. 일본

일본의 A-USC 발전을 위한 니켈기 초내열합금 관련 연구 개발은 2000년에 처음 시작되었다. 일본의 A-USC 관련 연구는 METI(Ministry of Economy, Trade and Industry)의 강력한 지원을 통한 EPDC(Electric Power Development Center)의 주도 하에 진행되고 있다. 2008년 이전에 이미 NIMS(National Institute for Materials Science)는 주증기 온도 700℃급 A-USC 기술의 타당성 연구를 완료하였으며, 그 결과 A-USC 기술을 통해 발전 순효율 46∼48%(HHV)의 경제적이고 환경 친화적인 발전이 가능할 뿐만 아니라 기술적 성공 가능성 또한 높을 것임을 전망한 바 있다. 아울러 NIMS의 선행 연구는 일본의 오래된 석탄화력 발전을 A-USC 기술로 retrofit 하는 것이 기술적으로 실현 가능함을 보여주었다.

일본의 A-USC 발전플랜트 소재기술 관련 연구 현황을 요약하면 △실험실 수준의 특성평가 시험들은 대부분 완료됨 △보일러용 소재에 대한 장시간 크립 시험은 2017년까지 계속될 예정 △대형 부품 시험은 2014년 중반 시작해 2017년에 완료할 예정 △과열기 패널, 대형 직경의 파이프, 안전밸브, 터빈 바이패스 밸브 등은 상용 보일러에 설치한 steam loop에서 시험 예정 △후보합금으로 만들어진 3개의 터빈 로터를 700℃에서 실제 회전속도를 사용해 로터 시험 장치에서 시험할 예정이다.

다. 유럽

석탄기술과 관련해 유럽은 가장 높은 기술력을 보유하고 있으며 전 세계적으로 가장 효율적이고 친 환경적인 석탄화력 발전플랜트를 운용하고 있다. 가장 최신 기술의 USC 발전플랜트에 사용되는 고온 소재들은 많은 부분이 유럽에서 개발되었으며, 현재도 연구가 진행 중이다. <그림 3-4-1-14>는 유럽의 A-USC 발전플랜트 소재개발 관련 간트 차트이다. 철강재료 연구 프로그램인 COST는 터빈/보일러 제작자, 소재 제조사, 전력회사, 대학 및 연구소 등이 공동 참여하여 화력발전소의 효율 향상을 목적으로 진행되었으며, 2008년에 완료되었다. 첫 번째 고온재료 연구 프로그램인 AD700은 1998년에 시작하여 2011년에 완료되었으나, COMTES+(HWT II 와 ENCIO)의 이름으로 2011년 다시 진행되어 2017년까지 지속될 계획이다.

1998년 시작한 유럽의 AD700 프로그램은 700℃ 및 37.5MPa의 증기조건을 목표로 한 A-USC용 소재개발 프로젝트이다. 실증 플랜트(FSDP) 운용과 평가를 포함한 유럽의 전체 프로젝트는 2018년에 완료를 목표로 계획되었지만 AD700 phase III(COMTES 700, TCV, ETR 프로젝트)에서 CTF(component test facilities)로부터 4년간의 부품 운용 및 평가 후에 후육부 부품에서 균열이 발견되어 결국 실증플랜트 건설이 연기되었다. AD700 프로그램은 후속 프로그램인 COMTES+로 2017년까지 계속될 계획이다. 유럽에서는 2017∼2021년에 걸쳐 500MW급(705/720/35) 실증플랜트 건설 계획을 다시 세웠으며, 2021∼2026년에 걸쳐 운용 및 결과 피드백을 계획하고 있다. 아울러 앞서 보인 것과 같이 수많은 유럽의 고온 소재 연구 프로그램과 프로젝트는 성능이 개선된 철강소재, 보일러, 증기 사이클 디자인 등 USC 발전에서 주목할 만한 파생효과를 현재까지 만들어내고 있다.

▲ <그림 3-4-1-1>차세대 화력 발전 플랜트 구성 및 요구 소재

▲ <그림 3-4-1-1>차세대 화력 발전 플랜트 구성 및 요구 소재 ▲ <그림 3-4-1-2>국내 발전원별 발전설비 용량

▲ <그림 3-4-1-2>국내 발전원별 발전설비 용량 ▲ <그림 3-4-1-3>CO2 감축을 위한 에너지 기술 전망

▲ <그림 3-4-1-3>CO2 감축을 위한 에너지 기술 전망 ▲ <그림 3-4-1-4>석탄화력 발전효율과 CO2 배출량과의 관계

▲ <그림 3-4-1-4>석탄화력 발전효율과 CO2 배출량과의 관계 ▲ <그림 3-4-1-6>화력발전 각 증기 조건별 보일러용 사용 소재

▲ <그림 3-4-1-6>화력발전 각 증기 조건별 보일러용 사용 소재 ▲ <그림 3-4-1-7>일본의 A-USC 발전용 보일러 및 터빈 구성 소재

▲ <그림 3-4-1-7>일본의 A-USC 발전용 보일러 및 터빈 구성 소재 ▲ <그림 3-4-1-8>A-USC 발전용 증기터빈 용접 로터

▲ <그림 3-4-1-8>A-USC 발전용 증기터빈 용접 로터