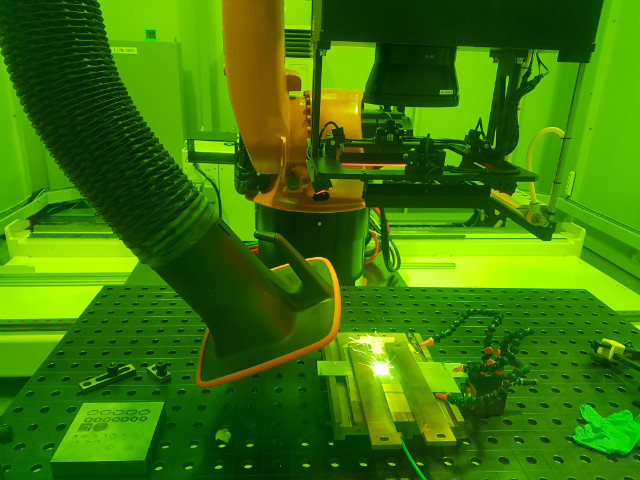

▲한국기계연구원 부산기계기술연구센터 서정 박사 연구팀이 레이저를 이용하여 알루미늄 합금의 최적 조건을 찾아 용접하고 있다.

▲한국기계연구원 부산기계기술연구센터 서정 박사 연구팀이 레이저를 이용하여 알루미늄 합금의 최적 조건을 찾아 용접하고 있다.

한국기계연구원(원장 박천홍) 부산기계기술연구센터 서정 박사 연구팀은 국내 자동차 부품 전문 업체와 손잡고 알루미늄 도어 양산을 위한 레이저 용접기술 개발에 성공했다.

자동차 부품 경량화 소재로 각광받는 알루미늄 합금 소재는 가벼우면서도 강도가 높지만 접합이 어려워 양산에 어려움을 겪어왔다.

연구팀은 알루미늄(Al)과 망간(Mg), 규소(Si) 등을 합금하여 강도를 향상시킨 알루미늄 5000계열과 6000계열 소재를 대상으로 최적의 레이저 용접 조건을 찾아냈다.

알루미늄을 레이저 용접할 때 에너지 밀도가 높으면 레이저 파장의 영향을 크게 받지 않고 알루미늄에 잘 흡수되는 것을 확인했다. 알루미늄이 스틸 소재보다 광흡수율이 낮아 반사가 잘 되고 균열이 쉽게 발생해 용접이 어려웠던 한계를 극복한 것이다.

또한 레이저 스캐닝 기술 중 하나인 패턴 용접을 적용할 경우 알루미늄 용접 강도가 원 재료 대비 80% 이상 높아지는 것을 확인했다. 기존 기술보다 용접 강도가 15% 이상 강하게 만들 수 있다는 의미다.

이에 앞서 기계연은 1999년 서로 다른 두께의 강판을 하나로 용접하는 ‘TWB(Tailor Welded Blank) 레이저 용접기술’을 개발하고 자동차 생산 원가 절감 및 차량 경량화에 성공했다.

2010년에는 차체 앞부분에 알루미늄을, 뒷부분에 스틸을 적용한 ‘하이브리드 언더바디 접합 기술’을 개발해 경량화와 승차감 향상을 동시에 달성했다.

이처럼 기계연은 해당 기술을 자동차 생산라인에 적용시키며 지속적인 레이저 용접 기술 연구개발로 국내 자동차 제조기술의 혁신을 이끌어왔다.

서정 박사는 “레이저 용접 기술을 이용한 알루미늄 용접의 최적 조건과 생산기술을 확보한 만큼 향후 다양한 경량 소재 적용 제품에 활용할 수 있을 것”이라며 “실제 생산현장에 적용해 국내 자동차의 경량화 및 연비를 향상시키는데 기여 하겠다”고 말했다.

이번 연구성과는 산업통상자원부 자동차 메카니즘 고도화 협력 기술개발 기반구축 사업의 일환으로 ‘개폐 실링구조와 Glass Cleaning(글라스 클리닝) 메카니즘을 적용한 승용차용 30% 경량 Al Frame(알루미늄 프레임) 일체형 Door(문)’ 과제의 지원을 받아 개발됐다.

연구팀은 현재 국내 자동차 부품 전문 업체와 민간R&D마중물사업)에 선정돼 알루미늄 도어 레이저 용접 생산 기술 상용화에도 착수했으며 향후 도어 뿐 아니라 차체 전체로 적용범위를 확대해 갈 계획이다.

프로필은 기사 하단에 위의 사진과 함께 제공됩니다.