고온 내열·산화·부식 한계 극복, 표면 특성 향상 코팅 기술 발전 가속화

해외 선진국 자국 기술 보호 정책 적용, 국내 독자 기술 개발 必

연구 기획단계 코팅 기술 개발·실용화 수준 설비 등 투자 뒷받침

■초고온 코팅 기술

2. 연구개발 동향

(2) 초고온 내화학 코팅기술

1) 국내 동향

국내에서의 초고온 내화학 코팅기술 연구는 아직 수요시장의 미성숙으로 인해 활발한 연구가 이루어지고 있지는 못한 실정이다. 연구개발을 주도하는 기관으로는 한국재료연구원, 한국세라믹연구원, 한국원자력연구원, 한국에너지기술연구원, 국민대학교, 고려대학교, 창원대학교, 서울대학교, 세원하드페이싱 등이 있다.

한국재료연구원에서는 항공우주용 CMC 부품의 초고온 T/EBC 코팅 연구로 1,500℃의 초고온 환경 하에서 사용되는 CMC를 보호하기 위한 스트레인 내구성이 우수한 T/EBC을 개발을 진행하고 있다. 한국세라믹기술원에서는 2017년 서스펜션 플라스마 스프레이 코팅법으로 제조된 이터븀 실리케이트(Ytterbium Silicate) 환경 차폐코팅 연구를 수행하였다.

한국원자력연구원-한국세라믹기술원-국민대학교-세원하드페이싱의 컨소시엄 연구에서는 액상침투법(LSI)으로 제조한 복합재에 실리콘으로 본드코팅을 하고 그 위에 대기 플라스마 용사법으로 뮬라이트(mullite)와 무게비로 12% 이터븀 실리케이트가 혼합된 복합재를 코팅 형성하는 연구를 수행한 바 있다.

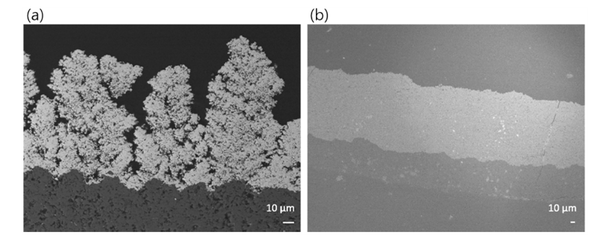

또한, 3세대 희토류 코팅층 소재 중 하나인 Yb2Si2O7을 이용하여 코팅층 제조와 치밀한 구조의 탑코트를 제조하고자 서스펜션 플라스마 스프레이를 코팅층 제조에 적용했다. 서스펜션 플라스마 스프레이의 거리 등의 공정 인자 및 혼합 방식의 차이에 의해 코팅층의 상형성과 미세구조의 변화에 관해 연구하였으며, Yb2Si2O7를 합성하기 위해서 서스펜션 플라스마 용사 시에 원료분말인 Yb2O3과 SiO2를 혼합하여 서스펜션으로 제조 후 용사 공정 중에 인시투(in-situ)로 제조했다.

▲ <그림1> 서스펜션 플라스마 용사에 의한 초고온 내화학 코팅 단면 사진

▲ <그림1> 서스펜션 플라스마 용사에 의한 초고온 내화학 코팅 단면 사진 2) 해외 동향

전술한 바와 같이, 1,300℃ 이상에서 내열성과 연비 개선을 위한 차세대 고온 소재로 세라믹 복합재료(CMC: Ceramic Matrix Composite)가 주목받고 있다. 이는 탄화규소(SiC) 또는 산화알루미늄(Al2O3) 섬유에 SiC를 함침하여 지지를 형성하는 것이 일반적인데, Si계는 수증기 반응에 의한 열화(침식)가 진행되므로 제트엔진 소재 적용을 위해서는 고온 내화학 코팅, 즉 EBC가 필수적으로 요구된다.

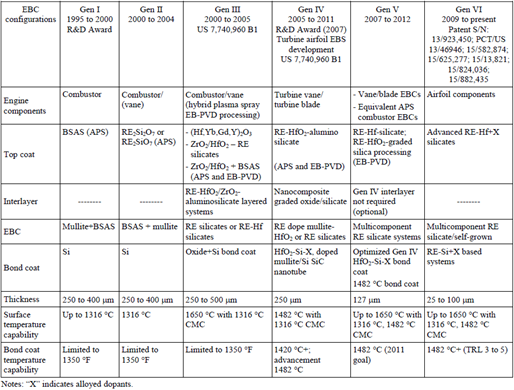

EBC는 1990년대 중반 이후부터 본격적인 개발이 이루어져 오고 있으며, 현재는 1,500℃급의 초고온 환경에 대응하기 위한 소재개발이 진행되고 있는 것으로 알려져 있다. 1999년 미국(EPM: Enterprise Project Management) 프로그램을 통해 집중적인 연구개발이 진행된 바 있다.

주요 소재로는 초기 mullite(Al6O13Si2) 등으로부터 BSAS(BaO-SrO-Al2O3-SiO2)와 같은 소재를 거쳐 현재 희토류원소를 복합화한 실리케이트 소재 등 다양한 소재개발이 이루어지고 있다. 개발 초기에는 BSAS를 탑코트로 하고 mullite와 BSAS의 혼합조직을 본드코트로 하며 Si을 하지로 하는 코팅구조를 기본으로 했다.

미국의 경우, 1,200℃ 이상의 고온 사용환경에 견디는 EBC 표준기술을 이미 확보하였으며, 보다 고온에서 사용하기 위해 NASA와 General Electric 사를 중심으로 EBC 공정 후에 TBC를 적용하는 T/EBC 기술 연구의 실용화를 목전에 두고 있다. 2016년 미국(GE)과 프랑스(사프란)에서 공동개발한 항공용 엔진(LEAP)에 최초로 비산화물계 CMC 소재가 적용되면서 현재 GE9X(미) 엔진에 이르기까지 CMC 소재 적용에 필수적인 초고온 내화학 코팅이 상용화되고 있다.

일본의 경우, 씨에프씨씨(CFCC, Continuous Fiber Ceramic Composites) 프로젝트를 통한 비산화물계의 세라믹스 복합재료 연소 환경의 내구성 향상 연구 결과로 1,300℃급 엔진 적용을 목표로 탑코트에 루테늄 실리케이트(Ruthenium Silicate), 본드코트에 이터븀 실리케이트(Ytterbium Silicate)를 적용한 EBC 기술을 개발했다.

▲ <그림2> CMC 기반 EBC 기술의 개발 추세(상) 및 세대별 비교(하) (자료: Scripta Materialia Volume 154, September 2018, 111-117(상), NASA/TM-2018-219884(하))

▲ <그림2> CMC 기반 EBC 기술의 개발 추세(상) 및 세대별 비교(하) (자료: Scripta Materialia Volume 154, September 2018, 111-117(상), NASA/TM-2018-219884(하))중국의 경우, BGRIMM(Beijing General Research Institute of Mining and Metallurgy) Thechnology Group에서 가장 활발한 연구 성과를 보이고 있다. BGRIMM에서는 PS-PVD 공정을 적용, 플라스마 화염이 고진공이 될수록 길어지고 엔탈피가 높아지는 특성을 이용하여 투입된 코팅원료의 부분적 기상 증착을 통해 독특한 미세구조를 부여함으로써 고성능 코팅을 제조하는 연구를 수행하고 있다.

▲ <그림3> PS-PVD를 이용한 초고온 코팅기술 (자료: 한국재료연구원, 항공우주용 CMC 부품의 초고온 T/EBC 코팅 공동연구, 2021)

▲ <그림3> PS-PVD를 이용한 초고온 코팅기술 (자료: 한국재료연구원, 항공우주용 CMC 부품의 초고온 T/EBC 코팅 공동연구, 2021)3. 산업 및 시장 동향

열차폐 코팅 및 초고온 내화학 코팅 산업 및 시장은 가장 큰 기술 수요를 보이고 있는 발전 및 항공 가스터빈 시장과 밀접한 연관성을 가지고 있다. 국내 발전 관련 주요 산업체로는 발전사(한국전력, 중부 발전, 남부발전, 서부발전, 동서발전, 남동발전), 가스터빈 완성품 제작사인 두산에너빌리티, 초고온 소재 관련 업체인 로스트왁스, 진영TBX 등이 있으며, 이중 코팅 관련 전문 기업으로는 두산에너빌리티를 중심으로 협력사로 활동하고 있는 성일터빈, 세원하드페이싱, 신화금속, 우주용사공업 등이 국내의 코팅 산업을 주도하고 있다.

가스터빈 발전은 석탄발전 감축과 재생에너지 확대 등 에너지전환 과정에서 안정적 전력 수급을 위한 브릿지 전원으로서 주목받고 있다. 최근 전 세계적으로 온실가스 감축과 기후변화 대응을 위한 친환경 에너지전환이 가속화 되면서 재생에너지 다음으로 글로벌 LNG 발전 시장 규모는 지속 확대될 것으로 전망된다.

전 세계적으로 LNG 발전 설비 시장은 1.9%로 지속적인 증가가 예상되며, ’40년까지 1,365GW의 추가설비가 필요할 것으로 전망되고 있다. 현재 글로벌 발전용 가스터빈 시장은 미, 독, 일 등 일부 국가들이 주도(전체 시장의 96%)하는 가운데, 국내시장의 경우 주기기인 가스터빈과 핵심부품 모두를 해외에 의존하고 있다. 발전용 가스터빈 세계시장 점유율(%, McCoy)은 미국 GE(58%), 독일 지멘스(27%), 일본 MHPS(11%), 이탈리아 안살도(4%) 순이며, 국내 LNG복합발전에 설치된 가스터빈 전량(158기)은 글로벌 빅포(big 4) 기업에 의존하고 있다.

이에 따라 정부에서는 ‘2030년 가스터빈산업 글로벌 4강 도약’이라는 비전 하에, 이를 달성하기 위한 4대 추진전략으로 생태계 기반조성을 위한 초기일감 창출, 탄소중립 목표달성을 위한 기술개발 고도화, 고부가가치 핵심 소재부품 경쟁력 제고, 지역 산업생태계 인프라 구축을 제시했다. 두산에너빌리티를 필두로 하여 한국형 표준 복합발전 모델을 개발하여 ’30년까지 15기의 단계별 실증사업을 확대할 예정이며, 이의 추진을 통해 약 4.4조 원의 가스터빈 시장이 창출될 것으로 예상된다.

전 세계적으로 고효율 가스터빈 기술 확보를 위한 각축전이 진행 중이며, 국내에서는 두산에너빌리티를 중심으로 기 개발된 가스터빈 모델을 기반으로 후속모델의 효율 향상 R&D를 추진하고, 중장기적으로 글로벌 시장을 선도하기 위한 초고효율급(복합효율 65%+α) 가스터빈 개발 R&D(’24~’28년)도 이어서 추진할 예정이다. 또한 탄소중립 실현을 위해 ’40년까지 300MW급 수소전소 가스터빈 조기 상용화를 목표로, 올해부터 수소 혼소와 전소가 가능한 연소기 개발에 착수하는 한편, 이를 통해 수소혼소 대형 가스터빈 복합화력 실증 추진도 검토할 계획이다.

항공용 가스터빈 엔진 시장은 연평균 1.9%의 성장률을 보이며, 2016년 676억 5,000만 달러에서 2022년 758억 8,200만 달러 규모의 시장을 형성할 것으로 전망하며, 군수 분야는 전체의 약 20% 정도를 차지할 것으로 예상된다. 항공기용 엔진 시장의 경우 1위는 GE, 2위는 P&W 3위는 R-R(롤스로이스)가 차지하고 있다.

좀 더 구체적으로 점유율을 분할해 보면 2016년 기준 씨에프엠(CFM)이 34.8%로 가장 큰 점유율을 보이고 있다. CFM은 미국 GE와 프랑스 스넥마(SNECMA)가 지분 50%씩을 공동 투자한 합작회사이다. CFM56엔진은 가장 연료 효율이 좋은 엔진 중의 하나로 시장을 선도하고 있다. CFM56엔진은 B737의 엔진으로 채택되어 16,000개의 누적 생산량을 보이고 있는 베스트셀러이다.

우리나라 공군의 주력기 F-16에는 모두 P&W의 엔진이 장착되어 있다. F-15K의 경우 40기가 GE엔진과 20기가 P&W엔진을 각각 장착하고 있다. 첨단 스텔스기인 F-22와 F-35에는 P&W가 엔진을 독점 공급 중이므로 우리나라 민수기 엔진은 GE에 군용기 엔진은 P&W에 의해 지배된다고 해도 과언이 아니다.

글로벌 여객 수요가 증가하면서 항공기에 대한 수요가 늘어나고 있고, 이는 장기적으로 항공기 관련 MRO(Maintenance, Repair and Overhaul, 수리·정비·개조) 시장의 성장으로 이어질 것으로 전망된다. 보잉과 에어버스는 향후 20년간 전 세계 항공기가 연평균 3.5~4.7% 증가할 것이라고 전망한 바 있다. 보잉은 2018년부터 2037년까지 42,730대의 항공기가 인도될 것이라고 전망했고, 에어버스는 37,389대의 항공기가 인도될 것이라고 전망했다.

한국에서 항공기 MRO 사업은 이제 시작단계다. 대한항공이 자체 항공기에 국한해 MRO 사업을 영위하고 있으며, 한국항공우주산업(KAI)이 MRO 전문업체인 한국항공서비스㈜를 설립한 것이 2018년 7월이다. 하지만 국내 항공기 부품 업체들에 MRO 시장의 성장은 또 다른 기회 요인이 될 전망이다. Oliver Wyman 자료에 의하면 2018~28년까지 항공기 엔진 MRO 시장은 연평균 4.9% 성장해 시장 성장 속도인 4%보다 더 빠르게 성장할 것으로 보여 엔진부품 업체들의 수혜가 가장 클 것으로 보인다.

엔진의 경우 전 세계 MRO 시장 점유율은 2016년 기준으로 GE>CFM International> Rolls-Royce>Pratt & Whitney 순이다. 2018년 10월 5일 항공·방위산업 Weekly에서 언급한 바 있지만 Pratt & Whitney의 GTF엔진이 예상보다 우수한 판매 실적을 보이고 있어 Pratt&Whitney의 MRO 점유율이 장기적으로는 상승할 것으로 보인다. 동체 MRO 시장은 연평균 2.2%의 성장률을 보일 것으로 전망되는데, MRO 시장은 항공기 제조 물량 확대에 +α 요인이 되기 때문에 동체를 주로 생산하는 국내 항공부품 업체들에도 긍정적일 것으로 전망된다.

KAI는 훈련기, 경공격기, 헬기 외에도 기체 부품 제조업을 동시에 영위하고 있으며, 대형 민항기 제조업체인 에어버스(Airbus), 보잉(Boeing)에 기체 부품을 공급하고 있다. 하지만 가장 중요한 엔진 부문은 미국(Pratt&Whitney, GE Aviation), 영국(Rolls-Royce), 프랑스(Safran-Snecma) 등이 독점하고 있어 진입이 어려운 상황이다.

상용기 엔진 업체 중 1위는 CFM International, 2위는 인터내셔널에어로엔진(International Aero Engines, Pratt & Whitney와 Rolls-Royce의 합작사), 3위는 General Electric, 4위는 Rolls-Royce이며 그 외 엔진얼라이언스(Engine Alliance, General Electric과 Pratt&Whitney의 합작사), Pratt&Whitney 등이 있다.

영국의 컨설팅업체인 올리버와이먼(Oliver Wyman)이 2018년 1월 발표한 전망에 의하면 2018년부터 2028년까지 전세계 MRO 시장은 연평균 4% 성장할 것으로 전망했다. 지역별로는 중국과 인도의 성장이 높을 것으로 전망했는데, 중국과 인도의 항공기는 각각 연평균 8.8%, 8.7% 증가하며, 이에 따라 MRO 시장도 각각 10.6%, 5.6% 증가할 것으로 전망했다.

4. 미래의 연구방향 및 정책 제언

고온산화 및 고온부식 환경에서 사용되는 재료와 부품의 내구성 및 신뢰성은 부품 소재의 수명에 절대적인 영향을 준다. 따라서 고온에서의 내열, 내산화, 내부식 등의 한계성을 극복하기 위해 새로운 고온 재료의 개발과 함께 표면특성 향상을 위한 코팅기술이 지속적으로 발전해 왔다.

선진국에서는 재료 표면에 우수한 내식, 내마모, 열차폐 및 내산화성에 견딜 수 있는 특성을 가지는 코팅층을 형성시켜 표면에서의 산화, 열응력 및 내산화성 등의 문제점들을 체계적으로 평가하여 최적의 표면층 특성을 갖도록 하는 연구가 진행 중이다. 최근 주로 고온에서 사용되는 항공우주, 에너지 관련 기기 등에 가장 필요한 것은 고온 환경에서 내열성, 내산화성 등에 우수한 초내환경성의 내열재료이며, 이러한 기술들은 대외 유출이 엄격히 통제(E/L)되고 있어 국내로의 기술 도입이 쉽지 않다.

초고온 내열재료의 향후 예상되는 응용 분야는 우주항공 분야에서는 스페이스셔틀, 에너지 분야에서는 석탄가스, 화력발전, 핵융합 등이 있다. 특히 가스터빈 블레이드, 베인, 그 외 엔진부품, 핵융합로벽로재 등은 사용온도가 1,000℃∼2,000℃의 고온에 견디는 경량화된 구조재료가 기대되고 있으며 이들 재료에 대하여 우선적으로 해결해야 할 과제는 고온 환경용 코팅기술이다. 고온에서의 내구성 향상을 위해서는 이들 초고온재료에 대한 코팅기술 확보가 필수적이므로, 극한환경에 견딜 수 있는 초고온 내열 및 복합재료의 개발과 함께 열차폐 및 내산화성 코팅기술에 대해서 연구개발이 가속화되어야 한다.

항공 제트엔진 연비개선을 위한 터빈부의 고온화가 높아짐에 따라 TBC 시스템의 중요성이 점점 높아지고 있다. 항공 및 발전용 터빈에 있어서 Ni기 초합금에서 CMC와 같은 차세대 내열 소재로 교체될 전망되지만, EBC나 EBC+TBC 형태로 내열·내환경 코팅을 적용하여야 하기에 초고온 코팅 중요성은 여전히 존재한다.

원자력 분야에서도 가동 원전의 안전성 향상을 위해 사고저항성 핵연료 피복관 개발이 활발히 이루어지고 있다. 전 세계적으로 다양한 사고저항성 핵연료 피복관으로 SiC 복합체 피복관 적용 시에도 미세균열 발생에 의한 가스기밀성 저하, PWR 냉각재 환경에서 SiC의 부식 등의 문제를 극복하기 위해 내환경코팅(Environmental Barrier Coating, EBC)층의 개발이 요구되고 있다.

초고온 코팅기술은 발전, 항공, 국방 및 우주 산업 분야에서 반드시 확보하여야 하는 기술이다. 선진 기술 보유국의 자국기술 보호 정책을 적용하여 기술이전을 회피하고 있어 해외 도입을 통한 기술확보가 어려우므로 반드시 국내에서 독자적인 기술개발이 필요하다.

초고온 코팅기술이 필수적으로 요구되는 발전 가스터빈 기술, 항공 엔진 고온부품 제조기술, 초음속 비행체 열방호 기술 등 민간 주도형으로 기술확보가 어려운 분야에 대해 정부 주도적 기술개발이 선행되어야 한다.

코팅기술의 경우, 시스템 개발 초기 기획단계에서 개발 중요성을 인식하지 못하여 개발 추진 중에 요구 성능의 코팅기술 공급자를 찾게 되는 경우가 많다. 이 경우 해외 기술 공급자를 우선적으로 검토하게 되는데, 해외 기술 서비스를 받게 되면 개발 기술의 보안 유지, 기술·경제적 종속 등의 문제를 피하기 어렵다.

따라서 고온 환경에서 작동하여야 하는 시스템 개발에 있어 연구 기획단계에서 코팅의 중요성을 인식하고 충분한 연구지원을 가능하게 한다면 성공적인 기술 자립화가 가능하며 기술 선진화를 이룰 수 있다.

또한 실용화 수준의 초고온 코팅 연구 추진을 위해서는 대형 코팅 장비 및 시험 평가 설비 등의 주요 기반 시설에 대해 과감한 투자가 필요하다. 예를 들어 항공 엔진부품의 대표적인 초고온 코팅용 설비 중 하나인 EB-PVD 장비는 국내에서 시험제작하여 운용 중인 장비와 20여 년 전 우크라이나로부터 도입한 연구실 규모 설비 2대만이 운용 중이다. 미국, 유럽, 일본, 중국, 인도 등의 기술 경쟁국의 상황과 비교하면 초라한 실정이다.

국내의 탄소중립을 위한 수소가스터빈, 항공산업 완제기 생산국 도약 등의 정부 정책목표 달성을 위해 초고온 코팅 연구의 중요성을 보다 깊이 인식하고 소재기술 투자 방향 및 정책 방향 설정에 반영되기를 희망한다.