2500℃ 견디며 高강성·경량 자랑, ‘탄소/탄소 복합재’

우주선 열차폐 시스템·항공기 및 로켓 엔진 부품·브레이크 등 주요 시장

車 디스크브레이크·고속철도·연료전지·화학공정 등 다양한 산업 부품 적용

■ 초고온 탄소/탄소 복합재 소재기술

1. 기술 정의 및 분류

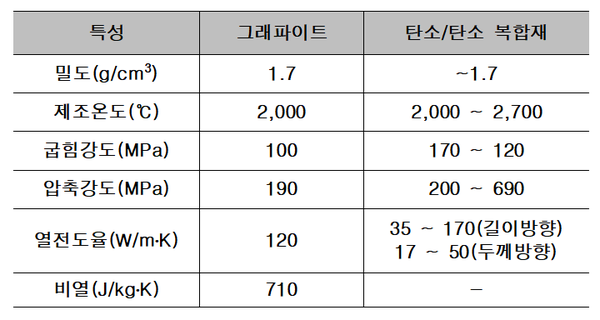

탄소/탄소 복합재(Carbon Fiber Reinforced Carbon Composite)는 탄소 모재(母材)에 탄소섬유(carbon fiber) 혹은 탄소폼(carbon foam)으로 보강된 재료다. 1940~50년대에 등장하여 1960년대 본격화된 우주 연구프로그램을 계기로 상업적 응용이 확대되었다. 단열재, 내열재, 히터에 많이 사용해 온 카본 그래파이트(carbon graphite)는 취성이 크고 강도가 낮아서 기계적/열적 충격으로 인한 파손이 잘 생기고, 고온에서 급격히 산화하며, 용도에 따라 물성을 자유롭게 설계할 수 없는 한계를 가지고 있었다. 그러나 미국 항공우주국(NASA)의 우주왕복선은 경량이면서 높은 열특성과 낮은 열팽창계수를 가질 뿐 아니라, 고온에서도 기계적 강도와 강성을 가지는 열보호 재료가 필요하였다. 그래파이트 재료는 기계적 특성을 제외하면 다른 조건은 만족하였기 때문에 기계적 특성을 향상하기 위해 탄소섬유로 보강하는 개념이 도입되면서 탄소/탄소 복합재료에 대한 기술을 낳았고, 그 결과 이 복합재료가 우주프로그램에서 필요한 모든 조건을 만족하는 유일한 재료가 되었다. <표1>은 그래파이트와 탄소/탄소 복합재의 특성을 비교한 것이다.

▲ <표1> 그래파이트와 탄소/탄소 복합재의 특성 비교 (자료:The U.S. Market for Advanced Structural Carbon Products, BCC Research LLC, 2018.)

▲ <표1> 그래파이트와 탄소/탄소 복합재의 특성 비교 (자료:The U.S. Market for Advanced Structural Carbon Products, BCC Research LLC, 2018.)고온용 재료는 모놀리식(monolithic) 세라믹, 금속기지 세라믹, 세라믹 복합재, 탄소/탄소 복합재, 4가지 종류로 나눌 수 있다. 이 가운데 탄소/탄소 복합재는 가장 높은 온도에서 사용할 수 있는데, 비활성 환경에서는 매우 안정적이며 강도는 1,600℃까지, 탄성계수는 1,750℃까지 일정하게 유지된다.

탄소/탄소 복합재는 짧은 시간 동안에는 2,500℃ 이상에서도 견디며 강성이 매우 높기 때문에 로켓 엔진의 노즐에 사용되며, 제동 시 높은 온도를 견뎌야 하는 대형항공기나 F1 경주용 자동차의 디스크 브레이크에도 사용되고 있다. 카본 브레이크는 강재에 비해 약 30kg의 무게를 절감할 수 있다. 다른 응용처로는 고온로(high temperature reactor)의 몰드 및 구조 부품, 고속철도 차량이나 에너지 발전용 부품 등이 있다.

탄소/탄소 복합재는 고성능 보강재 선택과 반복적인 모재 침투 공정으로 제조 시간이 길고, 반복적인 열 싸이클 상황에서도 강도를 유지하기 위해 특별한 내산화 기술이 필요하기 때문에 가격이 높다. 그러나 고성능 섬유 개발, 새로운 공정기술 개발 등을 통하여 탄소/탄소 복합재의 가격은 지속적으로 낮아지고 있는 추세이다.

2. 응용 분야

(1) 항공우주 분야

이 분야는 탄소/탄소 복합재의 가장 중요한 시장이며, 주 응용 제품은 우주선 열차폐 시스템, 항공기 엔진 부품과 브레이크이다.

①우주선 열차폐 시스템

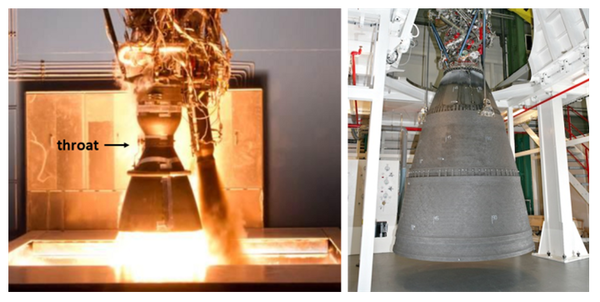

탄소/탄소 복합재는 매우 뛰어난 열적, 기계적, 구조적 특성을 가지면서 가볍기 때문에 NASA에서는 우주선의 여러 부분에 적용하였다. 먼저, 구조적 건전성을 가지면서 매우 가혹한 부식 환경에서 급격하게 상승하는 극한 온도를 견뎌야 하는 로켓 노즐(nozzle)에 적용하였다. 또, 방사능, 우주선 연료 혹은 태양광으로부터 우주선을 보호하는 열차폐에도 적용하였다. 내삭마 특성과 높은 열전도도 및 비열 용량이 요구되는 미사일 노즈콘(nose cone)에도 사용하였으며, 고온에서 극심한 등방 응력을 견뎌야 하는 고체 연료 시스템의 로켓 모터, 로켓 노즐목(nozzle throat)과 노즐엑시트콘(nozzle exit cone)에도 적용되고 있다. 이 외에도, 위성 발사체의 프런트스커트(front skirt) 및 열차폐 구조재료, 익스터널 페이로드 캐리어 어셈블리(external payload carrier assembly) 및 페어링(fairing) 부품 등에 사용하고 있다.

▲ <그림1> 로켓의 노즐목(nozzle throat) (左)과 노즐엑시트콘(nozzle exit cone)(右) (자료:https://medium.com/r℃ket-science-falcon-9, https://www.nasa.gov)

▲ <그림1> 로켓의 노즐목(nozzle throat) (左)과 노즐엑시트콘(nozzle exit cone)(右) (자료:https://medium.com/r℃ket-science-falcon-9, https://www.nasa.gov)②항공기 엔진 부품

엔진 효율은 작동온도가 높을수록 증가한다. 탄소/탄소 복합재는 금속합금으로 만들어진 엔진보다 500~600℃ 더 높은 온도에서 제트 엔진을 가동할 수 있게 한다. 또, 복합재는 금속재에 비해 가볍기 때문에 무게감소를 통하여 연료 효율이 향상된다. 이러한 사실에 착안하여 실제 탄소/탄소 복합재의 개발에 박차를 가하였다.

그 결과 현재 탄소/탄소 복합재 터빈의 경우, 1,800℃에서 최대 28,000rpm 회전 속도까지 달성하여 유도전술 미사일과 같은 추력무게비(Thrust to Weight Ratio, TWR)가 매우 높은 엔진의 유일한 재료로 사용되고 있다.

③항공기 브레이크

브레이크 디스크용 탄소/탄소 복합재 개발은 과도한 열을 견디고, 우수한 마찰 거동을 가지며, 가벼운 재료가 필요한 대형항공기의 요구에서 시작되었다. 항공기 브레이크는 취소된 이륙상황에서 발생하는 피크(peak) 작동조건을 견뎌야 하는데, 이 경우 브레이크 마찰재 표면온도는 100℃/초부터 2,000℃/초까지 상승하기 때문이다. 브레이크용 탄소/탄소 복합재는 기존의 구리나 강재 브레이크보다 4배 이상의 제동력을 가지고, 강재 브레이크보다 비열이 2~3배 높아 마찰열을 신속히 분산시킬 수 있다.

또한, 2,500℃까지 기계적 특성과 마찰 특성이 유지되고, 우수한 마찰 저항이 온도와 관계없이 유지되고, 열적/기계적 충격 저항이 매우 우수한 장점이 있어 항공기 브레이크 디스크에 활용되고 있다.

브레이크 디스크 시장에는 크게 신규 항공기 시장과 교체시장이 있는데, 신규 항공기 시장에서 브레이크 수요는 신규 항공기 제작 대수에 비례한다. 그러나, 오래된 항공기의 경우는 이륙횟수와 같은 운송마일에 의해 교체수요가 결정된다. 카본 복합재 브레이크 시장의 95%는 교체시장으로 알려져 있다.

▲ <그림2> 항공기 탄소/탄소 복합재 브레이크 (자료:https://commons.wikimedia.org; https://imgur.com/gallery/S6dQC)

▲ <그림2> 항공기 탄소/탄소 복합재 브레이크 (자료:https://commons.wikimedia.org; https://imgur.com/gallery/S6dQC)(2) 육상 교통수단 분야

탄소/탄소 복합재는 경량 및 내마모 특성을 가지며 지속적인 제동 성능을 보여주기 때문에 고속철도 차량, 레이싱 카, 혹은 고성능 자동차의 브레이크에도 사용된다. 브레이크 로터(rotor)와 패드(pad) 모두 탄소/탄소 복합재료이며 그 외 클러치판(clutch plate)에도 사용된다.

(3) 일반 산업분야

①내화 구조물

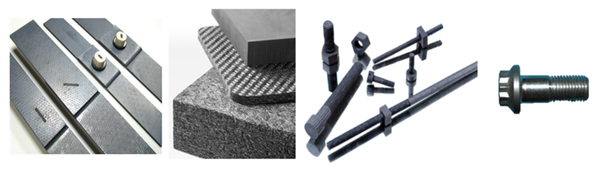

비산화 분위기에서 흑연은 우수한 내화재료로 현재까지도 많이 사용되고 있다. 탄소/탄소 복합재도 고온에서 흑연의 내화 특성과 유사하나 기계적 특성이 더 우수하여 고온 프레스 금형이나 고온 파스너(fastener)와 같은 내화구조물로 사용된다.

탄소/탄소 복합재 금형은 사용 중 반복적인 온도와 압력 싸이클을 견딜 수 있어 군용 항공기의 소결 티타늄이나 코발트 파이프를 제조하는 데 사용되고 있다. 탄소/탄소 복합재는 고온 환경에서 기계적 특성이 요구되는 볼트, 너트, 나사, 라이너 평판 및 슬리브에 사용되며 반도체 산업에서는 공정 부품에 사용된다. 연료전지 전기발전에서는 진공펌프나 회전 날개의 구성재료로도 사용된다.

▲ <그림3> 탄소/탄소 복합재 내화구조물 (자료:https://www.nasa.gov;www.schunk-carbontechnology.com; https://www.mersen.com)

▲ <그림3> 탄소/탄소 복합재 내화구조물 (자료:https://www.nasa.gov;www.schunk-carbontechnology.com; https://www.mersen.com)②유리산업

탄소/탄소 복합재는 용융 유리에 젖지 않는데, 이러한 비젖음성(dewetting)은 뛰어난 열충격 저항성과 열전도 특성도 함께 가지므로 평판유리 제조장비 및 채널링(channeling) 시스템의 구조재료로 사용된다. 탄소/탄소 복합재는 열전도도를 조정하여 설계할 수 있기 때문에 용융 유리를 원하는 속도로 냉각시킴으로써 균열을 피할 수 있고 사용 수명도 늘어난다.

③내식 구조재

탄소/탄소 복합재는 티타늄과 구조적 성질뿐만 아니라 내식성도 유사하다. 따라서, 화학공정과 석유산업에서 증류 컬럼 패킹(distillation column packing), 증류 트레이(distillation tray) 및 트레이 서포트(tray support), 분무 제거 장치, 보호관, 분무기 튜브, 파이프나 펌프의 임펠러(impeller)와 같은 부품 제조에 사용하고 있다. 내식 저항성뿐만 아니라 구조적 응용에 필요한 기계적 충격 강도, 열충격 저항 및 설계 범용성을 가지기 때문에 다양한 화학적 환경에 놓이는 화학공정 장치에 사용된다. 탄소/탄소 복합재는 이러한 산업 분야에서 수백만 달러의 유지/보수비용과 원가를 절감할 수 있는 것으로 추산된다.

④열관리 재료

더 빠르고 더 밀집된 전자 패키지에서는 새로운 기능과 더 높은 성능을 요구하고 있다. 이러한 전자산업에서의 지속적인 요구를 만족시키는 것은 매우 도전적인 과제이다. 탄소/탄소 복합재료는 높은 열전도도와 낮은 비열특성을 가지고 있어 이러한 요구를 만족시킬 수 있다. 대표적인 예로 마이크로일렉트로닉스(microelectronics) 분야의 서멀 더블러(thermal doubler) 와 칩 온 보드(chip-on-board)에 적용이 있다.

(4)에너지 및 생체재료

탄소/탄소 복합재는 중간 정도의 온도 범위에서 200℃ 이상의 가혹한 산화환경에서 작동되는 연료전지의 전극과 구조 부품의 구성품에 사용된다. 또한, 카본 원소를 가지는 탄소/탄소 복합재료는 매우 뛰어난 생체 적합재료로서 혈액, 조직 및 뼈와 반응하지 않고, 기계적 성질이 뛰어나며 반복적인 응력 싸이클에서 기계적 물성의 저하가 일어나지 않기 때문에 힙 조인트나 인공심장에 사용된다.