극초음속 세계 초고온 세라믹 적용·세라믹 섬유강화 복합재 상용화 추진

UHTC 용융점 3,200℃ 이상, 고온 세라믹스 대체 고온물성·수명 향상

탄화규소 섬유·탄화규소계 세라믹 전구체 등 제조, CMC 대형 프로젝트

■ 초고온 세라믹 소재의 연구개발 동향

(2)초고온 세라믹(Ultra-High Temperature Ceramics, UHTC)

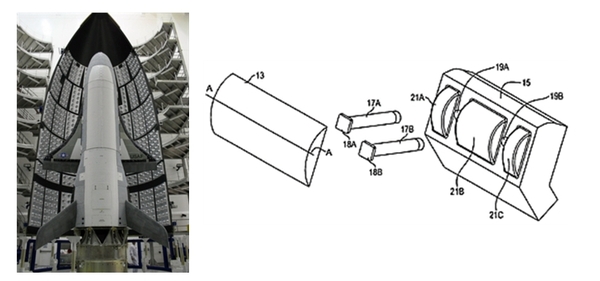

초고온 세라믹은 최근 극초음속 체계에 적용하기 위한 연구가 이루어지고 있으나, 공개적으로 대형 과제를 진행 중인 유럽연합(EU)을 제외하면 미국, 중국 및 러시아 등 대부분 국가에서 국방 분야의 보안 과제 형태로 진행 중이다. 이 중 미국의 신형 실험기인 X-37에는 내열, 내삭마 시스템인 TUFROC에 TaSi2 등 일부 소재들이 부분적으로 적용되는 것으로 알려져 있다(그림 1). 초고온 세라믹은 용융점이 3,200℃ 이상으로 기존의 고온용 세라믹스를 대체하게 된다면 소재의 고온물성과 수명을 획기적으로 향상시켜 줄 것으로 기대된다.

▲ <그림1> (左)X-37B 및 (右)내열, 내삭마 소재인 TUFROC

▲ <그림1> (左)X-37B 및 (右)내열, 내삭마 소재인 TUFROC◎ 국내 동향

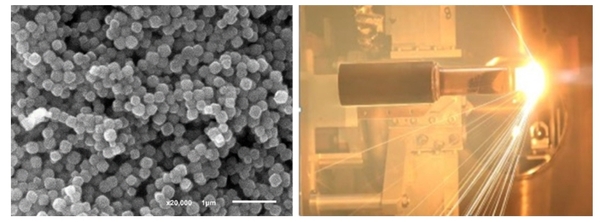

국내 초고온 세라믹의 연구는 기업으로는 ㈜포스코(POSCO)에서 고내식성 ZrB2에 관한 특허를 발표하였고(특1997-0042432) 대학 및 연구소로는 카이스트(KAIST), 한국세라믹기술원, 서울대학교 및 한양대학교 등에서 붕화물(boride)계 시스템의 소결 및 미세구조 분석에 관한 연구가 수행되었다. 한국재료연구원은 Zr, Hf 및 Ta(탄탈럼)계 초고온 세라믹 개발에 관한 연구를 수행하고 있으며, 원료분말 합성, 분쇄, 습식공정, 저온소결, 산화 저항성 개선 및 섬유강화 복합체 제조에 관한 연구를 수행하고 있다. 최근에 한국재료연구원과 한국항공우주연구원은 우주 재돌입체용 열보호 시스템(Thermal Protetion System, TPS)개발 과제를 수행 중이다(그림 2).

▲ <그림2> 한국재료연구원에서 개발된 초고온 세라믹(ZrC) 나노 분말(左) 및 내삭마 소재의 모사 재돌입 환경에서의 내삭마 실험(右) 예

▲ <그림2> 한국재료연구원에서 개발된 초고온 세라믹(ZrC) 나노 분말(左) 및 내삭마 소재의 모사 재돌입 환경에서의 내삭마 실험(右) 예◎ 해외 동향

① 미국

미국에서는 NASA와 공군, 미주리과학기술대학교(Univ. of Missouri S&T)가 선도적으로 초고온 세라믹 소재에 대한 연구를 수행하고 있다. 특히 2019년 국방부에서 극초음속 미사일을 최우선 개발 과제로 정함에 따라 노즈콘 및 엔진부 소재 개발을 위한 과제들이 진행 중이며, 2021년에는 마하 5급의 극초음속 미사일 시험 발사에 성공하였다(그림 3).

▲ <그림3> 미국에서 실험에 성공한 마하 5급 극초음속 미사일의 모식도

▲ <그림3> 미국에서 실험에 성공한 마하 5급 극초음속 미사일의 모식도대학에서는 주로 ZrB2 혹은 HfB2의 저온소결 및 초고온에서의 산화저항 특성 및 열전도 특성 개선 등 기초 원천 분야의 연구가 진행되고 있으며, B4C 소결조제를 사용하여 1,775℃에서 ZrB2의 상압소결을 달성하였다. 섬유로는 메이텍(MATECH)에서 전구체를 사용하여 HfC계 세라믹 섬유를 시험 생산하고 있다.

② 유럽

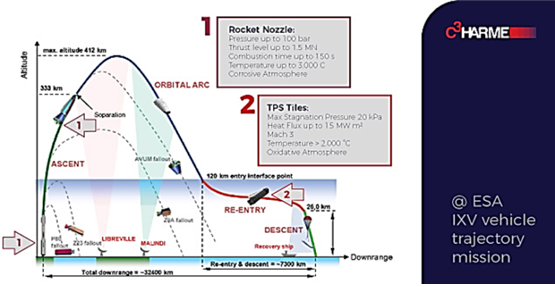

유럽에서는 이탈리아의 국립세라믹연구소(Institute of Science and Technology for Ceramics, ISTEC) 및 영국의 임페리얼칼리지런던(Imperial College London), 버밍엄대학교(University of Birmingham) 등에서 주도적인 연구가 이루어지고 있다. 이외에도 에어버스(Airbus), 아비오(Avio) 등 대형 업체에서도 다양한 탄화물, 질화물 및 실리사이드(silicide)계 소재의 제조 및 특성 평가를 수행 중이다. 2016~2020년에 EU 6개국 12개 기관이 호라이즌 2020(Horizon 2020) 프로그램의 일환인 참(C3HARME) 프로젝트를 수행하였다. 이 과제는 2,000℃급 탄소섬유 강화 ZrB2 복합재료를 제작하는 것이 목적으로 1m급의 내열 패널과 내경 70mm급의 내삭마 노즐목(nozzle throat) 제작을 목표로 하고 있다(그림 4).

▲ <그림4> C3HARME 프로젝트에서 적용을 목표로 하는 시스템 및 개발 소재

▲ <그림4> C3HARME 프로젝트에서 적용을 목표로 하는 시스템 및 개발 소재(3)세라믹 섬유강화 복합재료 (Ceramic matrix composite, CMC)

▲ <그림5> GE9X 엔진의 세라믹 섬유강화 복합재료 부품

▲ <그림5> GE9X 엔진의 세라믹 섬유강화 복합재료 부품세라믹 섬유강화 복합재료는 2016년 미국의 GE(General electric)에서 민수용 항공기 엔진인 립(LEAP) 엔진에 슈라우드(shroud) 부품을 처음 적용한 이후 세계적으로 활발한 연구가 진행 중이다. GE는 LEAP 엔진의 성공적인 적용에 힘입어 가스터빈 엔진의 고온부에 슈라우드뿐 아니라 내부 및 외부 컴버스터 라이너(combustor liner)와 1단 및 2단 노즐부 소재 역시 세라믹 섬유강화 복합재료를 적용하는 GE9X 엔진을 개발하고, 2020년에 보잉 777X에 장착하여 성공적인 테스트를 수행하였다(그림 5). 이외에도 현재 일본의 IHI, 영국의 롤스로이스(Rolls-Royce) 및 독일의 지멘스(Siemens) 등 세계적 가스터빈 업체들이 세라믹 섬유강화 복합재료 소재의 상용화를 위한 연구를 진행 중이다.

◎ 국내 동향

대형 세라믹 섬유강화 복합재료 소재는 국내에서는 아직 시장이 활성화되지 않은 관계로 출연연구소 중심으로 대형화를 위한 연구를 진행하고 있다. 한국에너지기술연구원과 대양산업㈜에서는 LSI 공정을 이용하여 φ400×100×3mm 크기의 원통과 300×300×5mm 크기의 평판형 SiCf/SiC 세라믹 섬유강화 복합재료를 제조하였다. 한국원자력연구원에서는 CVI 공정을 이용하여 φ150×400mm급의 원통형 SiCf/SiC의 제작을 수행하였다. 영남대학교는 희토류계 소결조제를 사용한 액상 소결법으로 200×200×3mm 크기의 평판형 SiCf/SiC 세라믹 섬유강화 복합재료를 제조하였다. 재료연구원에서는 PIP 공정을 이용하여 φ200×100×4mm 크기의 원통형 세라믹 섬유강화 복합재료 제조를 수행하였다.

2016년부터 ㈜코카브 등은 가스터빈용 1,400℃급 세라믹 섬유강화 복합재료 소재 개발을 진행하였고, 2020년부터 ㈜데크카본 등은 1,500℃급 세라믹 섬유강화 복합재료 개발 과제를 수행 중에 있다. 대형 세라믹 섬유강화 복합재료 제조를 수행하는 ㈜데크카본은 MI 공정을 이용하여 Cf/SiC 세라믹 섬유강화 복합재료 제작 공정을 개발하였는데, 제작된 디스크의 크기는 φ330~405×28~36Tmm로 현대자동차㈜, 아우디(Audi), 포르쉐(Porsche) 등에 성능 평가를 위하여 납품된 실적이 있다.

◎ 해외 동향

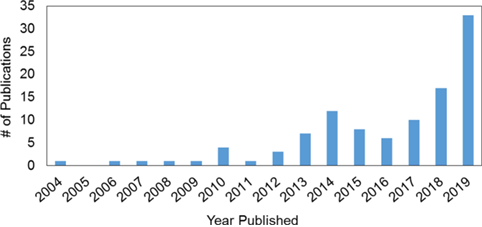

2017년 이전까지 초고온 세라믹의 연구는 주로 세라믹 소결체 제조 및 특성평가 위주로 이루어졌으나, 2017년경부터 러시아 및 중국의 극초음속 무기체계 개발이 활발해 지고 EU의 C3HARME Project 등 대형 초고온 세라믹 섬유강화 복합재료 프로젝트들이 진행되면서 초고온 세라믹 섬유강화 복합재료 관련 논문 발표가 급격히 증가하고 있다(그림 6).

▲ <그림6>초고온 세라믹 섬유강화 복합재료의 연도별 논문 출판 실적

▲ <그림6>초고온 세라믹 섬유강화 복합재료의 연도별 논문 출판 실적① 미국

미국에서는 우주항공 및 군수용 내열/내삭마 세라믹으로 사용하기 위한 탄화규소 섬유, 탄화규소계 세라믹 전구체 및 탄화규소 복합재료 제조를 위한 기업들로 GE(General Electric), Starfire systems, Textron, COI ceramics 등이 활동 중이다.

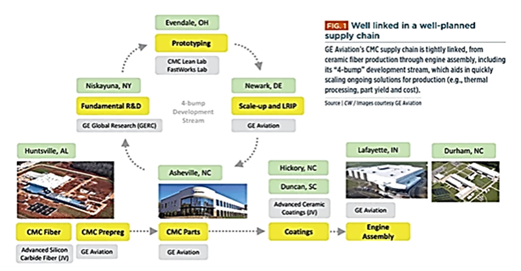

전구체법으로 제조되는 탄화규소 섬유는 미국 COI Ceramics 사의 실라믹(Sylramic) 계열 섬유가 상용화된 것으로 보고되고 있으나 시장에서 찾기는 어렵고, GE, 니폰카본(Nippon Carbon), 사프란(Safran) 등의 다국적 합자회사인 엔지에스어드밴스드파이버스(NGS Advanced Fibers)에서 GE의 항공기 가스터빈 엔진용 세라믹 섬유강화 복합재료 부품에 사용되는 하이니칼론(Hi-Nicalon) 계열의 고성능 탄화규소 섬유를 생산하고 있다. GE는 세라믹 섬유강화 복합재료 제조를 위한 탄화규소 섬유 및 세라믹 섬유강화 복합재료 제조·가공을 위한 공장들을 완공하고 세라믹 섬유강화 복합재료 부품을 양산하고 있으며 2021년 8월까지 10만 개의 세라믹 섬유강화 복합재료 슈라우드를 제조하였다(그림 7).

▲ <그림7>GE의 세라믹 섬유강화 복합재료 양산을 위한 조직 구성도

▲ <그림7>GE의 세라믹 섬유강화 복합재료 양산을 위한 조직 구성도②일본

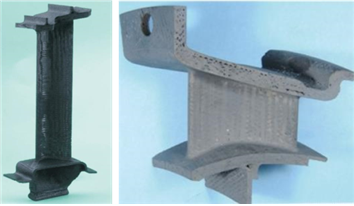

1970년대 일본의 S. Yajima 교수는 Polycarbosilane 전구체를 이용하여 탄화규소 섬유를 최초로 제조하는데 성공하였으며, 지금까지도 대부분의 고성능 탄화규소 섬유는 일본에서 생산되고 있다. 일본에서 제조되는 탄화규소 섬유는 Nippon Carbon 사의 Nicalon 계열 섬유와 UBE Industries의 티라노(Tyranno) 계열이 있으며, 최근 Nippon carbon이 미국의 GE 사와 함께 NGS advanced fibers라는 합자회사를 설립하여 GE의 가스터빈용 세라믹 섬유강화 복합재료에 탄화규소 섬유를 공급하고 있다. 일본 안에서의 복합재료 제조 및 특성평가는 아직 활발하게 이루어지지 않고 있는데 IHI에서 LSI 공정을 적용한 SiCf/SiC 세라믹 섬유강화 복합재료 부품 제조 및 평가 수행이 보고되고 있다(그림 8).

▲ <그림8>IHI에서 제작한 세라믹 섬유강화 복합재료 소재. (左)블레이드, (右)베인

▲ <그림8>IHI에서 제작한 세라믹 섬유강화 복합재료 소재. (左)블레이드, (右)베인③유럽

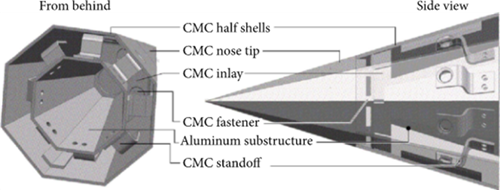

우주왕복선의 재돌입 시에 높은 온도 및 압력 조건에 노출되는 노즈콘에 적용하기 위하여 독일의 항공우주센터(DLR)에서는 MI 공정으로 제조한 탄화규소계 세라믹 섬유강화 복합재료 소재를 제조하여 시험하였으며 그 결과는 SHEFEX 프로그램에까지 이어지고 있다(그림 9).

▲ <그림9>독일 항공우주센터(DLR)에서 탄화규소계 세라믹 섬유강화 복합재료를 적용하여 제작한 샤프 리딩 에지(sharp leading edge) 디자인

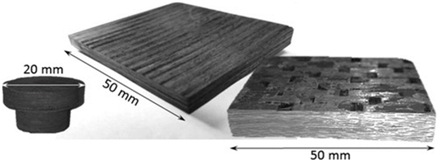

▲ <그림9>독일 항공우주센터(DLR)에서 탄화규소계 세라믹 섬유강화 복합재료를 적용하여 제작한 샤프 리딩 에지(sharp leading edge) 디자인C3HARME Project에서는 Cf/ZrB2계 세라믹 섬유강화 복합재료 제조를 수행하였으며 아크 제트 플라즈마 풍동(arc-jet plasma wind tunnel) 등 첨단 장비를 통하여 마하 2, 1,700℃ 이상의 극한환경에서의 내열, 내삭마 특성을 평가하였다(그림 10).

▲ <그림10>C3HARME Project에서 제조한 Cf/ZrB2계 세라믹 섬유강화 복합재료

▲ <그림10>C3HARME Project에서 제조한 Cf/ZrB2계 세라믹 섬유강화 복합재료