수소생산용 수전해 원천소재 기술 개발 활발

에너지기술연구원·과학기술연구원·전력연구원 등 추진

AEC·PEMEC·SOEC 등 유형별 핵심부품 스택 연구 등

■수소생산 알칼라인 수전해(AEC) 기술

1) 국내 동향

국내 알칼라인 수전해 기술 연구는 한국에너지기술연구원을 중심으로 활발히 진행되고 있다. 한국에너지기술연구원은 전극, 음이온교환막, 확산체, 분리판 등 알칼라인 수전해의 핵심 소재·부품 및 스택 설계 및 개발을 진행해왔으며, 개발된 부품을 기반으로 수소충전소용 가압형 고순도 수소생산 시스템을 설계하는 등 알칼라인 수전해 기술의 국내 상용화를 위하여 노력하고 있다.

특히 알칼라인 수전해 스택 기술을 ㈜테크윈에 이전하여 상용화를 위한 연구개발을 가속화 하는 중이다. 2019년부터는 정부 시책에 맞추어 알칼라인 수전해 핵심기술개발 연구단을 운영하고 있으며, 신재생에너지 연계 및 안전성, 효율, 운전전류밀도 향상을 위한 전력소모량 51kWh/kg, 운전전류밀도 0.6A/cm2의 단위전지를 개발하였다.

2020년에는 수전해 분리막 미세구멍의 정밀제어 및 친수성 향상으로 상용제품(Zirfon� UTP400, AGFA사) 대비 가스 혼합을 3배 이상 억제하면서도 3배 이상 높은 이온 전도성을 갖는 분리막을 개발하였다.

또, 전이금속 촉매보다 반응성이 좋은 망간 혹은 크롬 첨가 촉매를 통하여 부하변동 운전에 대한 내구성을 확보하였으며, 이를 통하여 82% 이상의 수소생산 효율 및 5~110%의 연계 운전 출력 범위를 달성하였다. 위 소재 기술을 적용한 부하변동 대응형 수전해 스택은 국내 수요기업과 기술 이전 계약을 체결하여 상용화를 준비하고 있다(그림 3).

2) 해외 동향

해외 알칼라인 수전해 소재 연구는 미국 및 유럽을 중심으로 이루어지고 있다. 그 중 알칼라인 수전해 핵심 소재인 음이온교환막은 산화전극과 환원전극을 전기적으로 분리하고, 수산화이온을 선택적으로 투과시키며, 발생한 산소와 수소의 혼합을 방지하는 역할을 한다. 알칼라인 수전해의 음이온교환막은 알칼라인 용액의 반응성에 견딜 수 있는 내부식성, 액상 전해질 사용에 따른 실링 능력, 전해 효율을 높이기 위한 높은 이온전도도의 특징을 가져야 한다.

주로 니켈 산화물, 석면, 고분자전해질 등이 사용되었으나, 높은 저항 및 고온 작동 부적합으로 인하여 최근에는 polyantimonic acid, polysulfones, polycarbonates, polyarylates, poly(arylketones), poly(arylethers), polyimides, polysulfone/zirconium oxide composite 등이 사용되고 있다. 영국의 서리대학교(University of Surrey)는 vinyl benzylchloride 중합체의 아민화로 합성한 음이온 교환막으로 4.5×10-2S/cm의 음이온 전도도를 확보하였다.

미국의 샌디아 국립연구소(Sandia National Laboratory)에서는 우수한 화학적 내구성을 지닌 p-phenylene계 음이온교환막을 개발하였으며, 구아니디늄(Guanidinium)을 도입한 음이온교환막을 개발하기도 하였다. 미국 코넬대학교(Cornell University)는 그럽스 복분해(Grubbs Metathesis) 반응을 이용하여 1.4 meq/g의 이온교환용량과 이온전도도 2.8×10-2S/cm를 갖는 음이온 교환막을 개발하였다. 대만의 둥우대학교(Soochow University)는 이미다졸륨(imidazolium)을 최초로 도입하여 12.6%의 연신율과 50.4MPa의 인장강도를 기록하였다.

알칼라인 수전해의 또 다른 핵심 소재로는 촉매를 들 수 있다. 알칼라인 수전해 cathode의 수소생산반응 과전압(100∼300mV)에 비하여 anode의 산소발생반응 과전압(200∼600mV)이 상대적으로 크기 때문에 전체적인 반응속도는 산소발생반응 속도에 의하여 결정되며, 이에 따라 산소발생반응 촉매 개발은 알칼라인 수전해의 중요한 연구 주제이다.

산소발생반응 촉매로는 주로 니켈, 철, 또는 코발트 기반 산화물/수산화물이 사용된다. 네덜란드의 라이덴대학교(Leiden University)는 기존 Ni(OH)2에 다른 금속을 도핑한 Ni 기반 double hydroxide 촉매(NiMOOH)를 개발하여 향상된 산소발생반응 활성을 얻었다. 중국과학원 산하 장춘응용화학연구소(Changchun Institute of Applied Chemistry)는 표면이 산화된 CoP를 nano-particle 및 nano-rod 형상으로 개발하여 귀금속 촉매인 이리듐(Ir) 보다 우수한 성능을 나타내는 촉매를 개발하였다.

■고분자 전해질막 수전해(PEMEC) 기술

1) 국내 동향

국내 고분자 전해질막 수전해 연구는 1990년대부터 한국과학기술연구원 및 한국에너지기술연구원 등을 중심으로 활발히 이루어지고 있다. 고분자 전해질막 수전해의 주요 소재로는 고분자 전해질막, 촉매, 확산층(Porous Transport Layer, PTL) 등이 있다. 고분자 전해질막은 음이온교환막과 유사하게 산화전극과 환원전극을 전기적으로 분리하고 발생한 산소와 수소의 혼합을 방지하는 역할을 하며, 음이온교환막과는 달리 양이온인 수소 이온(H+)을 이동시키는 역할을 한다.

고분자 전해질막은 우수한 효율을 위한 높은 이온전도도 및 산성 환경에서의 내구성이 요구된다. 과불소화술폰산계 전해질막은 높은 이온전도도 및 기계적·화학적 안정성을 가지고 있어 고분자 전해질막 수전해 및 연료전지의 이온교환막으로 가장 널리 사용된다. 과불소화술폰산계 전해질막의 가장 큰 특징은 소수성이 높은 주쇄(main chain) 구조와 친수성이 높은 이온기를 하나의 고분자 구조에 포함한다는 것이다. 전해질막이 수화되면 물 분자들은 술폰산기의 양이온을 수화시키고, 물 분자들이 이온의 통로를 형성하여 이온전도도가 급격히 향상된다.

하지만 과불소화술폰산계 전해질막은 높은 가격과 낮은 유리전이온도로 인하여 상용화에 있어 불리한 요소가 있으며 이를 해결하기 위한 연구가 활발히 이루어지고 있다. 대표적으로 탄화수소계 고분자 전해질막은 재료 및 공정 비용이 낮으며, 유리전이온도가 높아 고온 운전이 가능해 과불소화술폰산계 전해질막의 단점을 많은 부분 해소할 수 있는 소재로 각광받고 있다. 술폰산화 폴리에테르에테르케톤(SPEEK), 폴리이미드(SPI), 폴리에테르술폰(SPES) 등이 대표적인 탄화수소계 고분자 전해질막이다. 하지만 아직 과불소화술폰산계 전해질막과 동등한 수준의 이온교환용량(ion exchange capacity)을 확보하지 못하여 성능이 낮은 것이 단점이다.

고분자 전해질막 수전해 촉매로는 높은 활성을 나타내는 백금(Pt), 이리듐(Ir), 루테늄(Ru) 등의 귀금속 촉매를 주로 사용한다. 한국과학기술연구원 유성종 박사 연구팀에서는 기존 CoP 나노 입자가 강한 anodic 전위 내에서 나노웹 형태로 변화하는 것을 발견하여 HER과 OER에 모두 활용 가능한 촉매를 제시하였다.

중앙대학교 김수길 교수 연구팀에서는 전기도금 방법을 이용하여 W 이온과 Ni 이온양을 최적화하여 HER용 NiW 촉매를 개발하였다. 인하대학교 백성현 교수 연구팀에서는 스프레이 열분해법으로 RuO2-IrO2-Ta2O5 복합 금속 산화물을 제조하여 100mA/cm2의 전류 밀도를 얻는데 440mV의 과전압이 필요한 물질을 제조하였다.

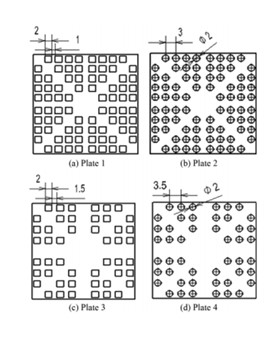

확산층 연구로는 전주대학교 김홍건 교수 연구팀이 티타늄 메쉬(mesh) 유로를 적용한 소형 단위 스택(20셀, 25cm2)을 개발하여 고가의 유로 가공비용을 절감하고자 하였다. Serpentine 형상 대비 3-D 메쉬 구조의 유로를 적용하여 향상된 IV 성능 곡선을 얻는 결과를 도출하였다. (1.8V 기준 0.5 vs. 2.0A/cm2). Anode와 cathode에는 각 2mg/cm2 Ir과 Pt/C를 촉매로 사용하였으며, 티타늄 분리판의 형상을 사각 및 원형의 구조를 적용하고 간극조절을 통해 사각 구조를 갖는 형상수가 많을수록 효과가 증대됨을 확인하였다(그림 4).

2) 해외 동향

해외에서는 Julich(독일), Fraunhofer(독일), DLR(독일), PSI(스위스) 등에서 2010년부터 고분자 전해질막 수전해 연구를 활발히 진행하고 있다. Julich는 상용화를 위한 내구성 향상과 가격 저감에 초점을 맞춰 연구를 진행 중이며, 라스(lath, expanded metal mesh)를 고분자 전해질막 수전해 분리판 유로로 적용하여 일반 메쉬 대비 유체 거동이 향상됨을 보여주었고, 소형 고분자 전해질막 수전해 스택을 개발하였다.

Fraunhofer는 고분자 전해질막 수전해 가속열화평가법 개발 및 확산층 ex-situ 특성 분석법 개발에 중점을 두고 연구 개발을 하였다. DLR은 티타늄 분말에 진공 플라즈마 스프레이법(vacuum plasma spraying)을 적용하여 기공 구조를 제어한 확산체를 개발하여 성능 향상을 보고하였다. PSI는 페로브스카이트 산소발생반응 촉매 개발 및 고분자 전해질막 수전해 단일 셀 in-situ operando imaging analysis 등을 지속적으로 연구하였다.

탄화수소계 고분자 전해질막 연구로는 Wang 등이 4,4’-dichlorodiphenyl- sulfone와 3,3’-disulfonate-4,4’-dichlorodi-phenylsulfone를 이용하여 전해질막을 제조하였으며 0.08S/cm의 전도도를 얻었다. Soczka 등은 술폰화된 방향족 polyether ether ketone을 만들었으며, Asano 등은 1,4,5,8- Naphthalenetetracarboxylic dianhydride, 1,6-hexamethylenediamine,1,10-decamethylenediamine, 3,3’-Bis(sulfopropoxy)-4,4’-diaminobiphenyl,3,3’- bis(sufobutoxy)-4,4’-diaminobiphenyl의 고분자를 합성하여 전해질막을 제조하여 140 ℃에서 0.18S/cm의 전도도를 얻었다.

■고체산화물 수전해(SOEC) 기술

1) 국내 동향

국내 고체산화물 수전해 기술 개발은 21세기 프론티어 사업을 통해 활발히 이루어졌으며 다부처 사업으로 폐기물-고체산화물 수전해에 대한 과제가 진행된 바 있다. 고체산화물 수전해 연구를 수행하는 국내 주요 기관인 한국에너지기술연구원 및 전력연구원에서는 고체산화물 연료전지 소재 기술을 바탕으로 평관형 및 평판형 고체산화물 스택을 이용한 고온형 수전해 연구를 각각 추진하고 있다.

수전해 단위셀은 형태에 따라 평판형 수전해 셀과 원통형 수전해 셀로 분류할 수 있다. 평판형 셀은 전력밀도(출력)가 높은 장점이 있으나, 가스 밀봉면적이 넓고 적층시 재료들 간의 열팽창계수 차이에 의한 열 충격 및 대면적화 어려움의 단점이 있다. 반면 원통형 셀은 열응력에 대한 저항 및 기계적 강도가 상대적으로 높고 압출성형으로 제조하여 대면적화가 용이하다는 장점이 있으나, 전력밀도가 낮다는 한계를 가지고 있다.

이 두 가지 형태의 장점을 도입한 형태가 평관형 셀의 형태이며, 원통형 타입보다 상대적으로 전력밀도가 높고 평판형과 비교하면 열응력에 대한 저항 및 기계적 강도가 우수하다는 장점이 있다. 한국에너지기술연구원은 원자력 발전과 연계하여 고온·고압의 폐열 및 수증기를 활용하는 것을 목표로 평관형 스택에 대한 연구를 진행하였다. Ni-YSZ/YSZ/LSM계 소재를 사용하였으며 평관형 단위셀 10개를 적층하여 2,000시간 이상 운전 결과가 보고되었고, 350L/h 이상의 수소 생산 성능을 확보하였다.

2) 해외 동향

미국은 차세대원자력발전소를 위한 NGNP(Next Generation Nuclear Plant) 프로그램을 통해 수소 생산기술로 고체산화물 수전해 수소 제조 방식을 채택하여 연구가 이루어졌으며, 최근 H2NEW, HydroGEN2.0 컨소시엄을 통하여 고체산화물 수전해 연구를 지속하고 있다. 미국 고체산화물 수전해 연구를 주도적으로 추진하고 있는 아이다호 국립연구소(Idaho National Laboratory)에서는 15kW급 수전해 시스템을 운전하여 최대 5.7Nm3/h의 수소 생산기술을 실증하였는데, 스택의 급격한 열화를 보고한 바 있다.

이에 대하여 미국 아르곤 국립연구소(Argonne National Laboratory)에서는 열화현상 원인분석 및 새로운 전극 물질에 관한 연구를 추진 중이다. 다양한 열화현상에 대하여 공기극의 박리 현상과 금속 분리판으로부터 크롬(Cr) 및 코발트(Co)가 이동하여 공기극에 침착되어 이차상을 생성하는 현상에 주목하여 이러한 열화 현상을 극복하기 위한 새로운 전극 물질로 Pr2NiO4 전극 및 ceria계 buffer 층에 대한 연구를 수행하였다.

최근 아이다호 국립연구소(INL)은 페로브스카이트를 산소 전극에 활용하고, 3D 메쉬 구조를 적용한 고체산화물 수전해에 대하여 보고했으며, 이를 통하여 400∼600℃에서 가역적인 작동이 이루어지는 것을 확인하였다.

유럽에서는 RelHy(Innovative Solid Oxide Electrolyser Stack for Efficient and Reliable Hydrogen Production) 컨소시엄을 통하여 고체산화물 수전해 연구가 진행되었다. 참여국(참여기관)은 프랑스(CEA, Helion), 덴마크(DTU-RISO, TOPSOE), 네덜란드(ECN), 독일(EIFER), 영국(Imperial College) 등이며, RISO 및 ECN에서 소재 관련 기초연구를 수행하고 TOPSOE 및 CEA에서 프로토타입을 제조하며 RISO 및 FIFER에서 스택시험 및 분석을 분담하였다.

RelHy의 수전해 연구는 열화현상을 극복하기 위하여 LSCF계 공기극 소재를 채택하여 사용하였으며 전류밀도 0.6A/cm2에서 운전할 경우 3%/1000h 이내로 열화율을 제어할 수 있는 것으로 보고되었다. 다양한 소재 시험 결과 Ni-YSZ(or Ni-GDC) /8YSZ/GDC/LSCF 구조를 갖는 셀의 성능 및 내구성이 현재까지 가장 우수한 것으로 판단되어 25셀 스택을 제조하여 평가하였다.

한편 RelHy 참여기관인 CEA에서는 스택 열화현상의 주요 원인인 금속분리판의 부식 현상을 제어하기 위하여 보호막 코팅연구를 추진하였다. 대표적인 금속분리판 소재인 Crofer 22 APU 의 표면을 Co2MnO4 spinel 소재로 코팅함으로서 초기 열화율을 억제하는데 기여할 수 있었다.

이와 같은 기술을 통해 수전해 4000시간 연속운전을 수행한 바 있고 열화율은 2%/1000h 까지 제어할 수 있는 것으로 보고되었다. 2020년부터는 NewSOC 프로젝트를 통하여 고체산화물 수전해 연구를 진행하고 있다. 참여기관은 CEA, DTU, UNISA, IREC, IEN, TNO, FORTH, CERTH, VTT, EPFL, POLITO, SolidPower, Elcogen, Sunfire, CeresPower, Hexis 등이다.

■국내외 선도기관

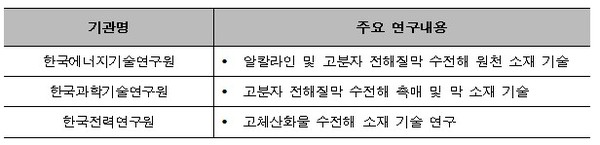

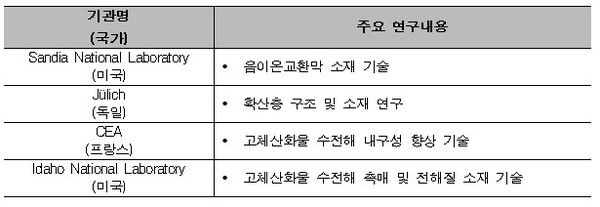

수소 생산기술 부문 국내외 선도연구기관 및 주요 연구내용을 다음의 표에 정리하였다.

▲ 한국에너지연구원의 부하변동 대응형 알칼라인 수전해 스택

▲ 한국에너지연구원의 부하변동 대응형 알칼라인 수전해 스택 ▲ 티타늄 분리판 형상가공(사각 또는 원형 구멍)

▲ 티타늄 분리판 형상가공(사각 또는 원형 구멍) ▲ 수소생산기술-국내 선도연구기관

▲ 수소생산기술-국내 선도연구기관 ▲ 수소생산기술-해외선도연구기관

▲ 수소생산기술-해외선도연구기관